Le skiving

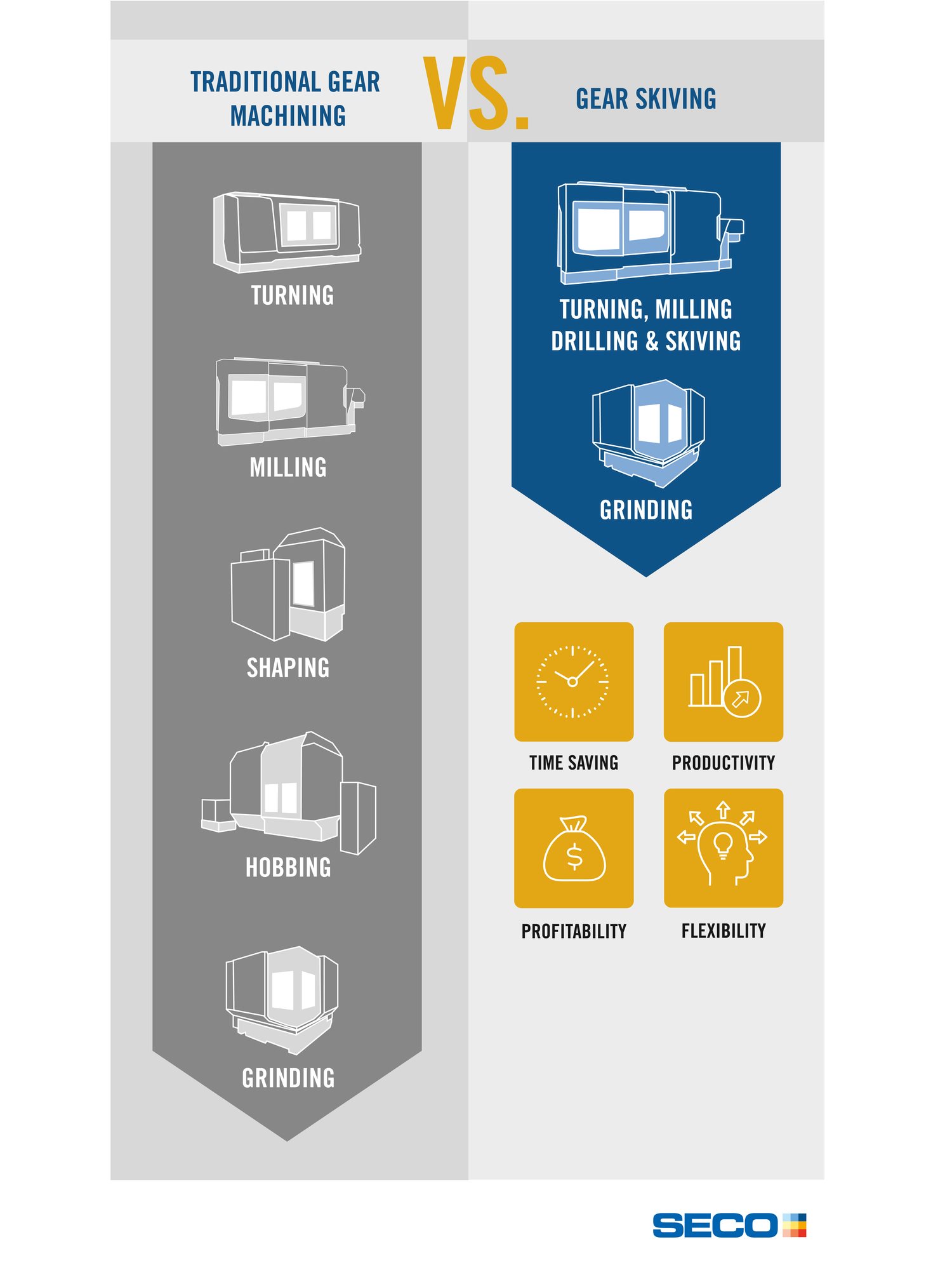

Appréhendez simplement le processus d’usinage des engrenage avec le "skiving", comment cela fonctionne, pourquoi l'utiliser et quels avantages offre cette solution. Seco Tools propose des solutions d'outils à plaquettes avancées pour le skiving.Il s'agit d'un procédé de taillage d'engrenages qui, grâce à une solution spécifique, est applicable à la fois sur les engrenages intérieurs et extérieurs. Le skiving - notamment grâce à la solution avec tête interchangeable en carbure monobloc - permet la finition du profil de la dent, et peut aujourd'hui être réalisé non seulement avec des tailleuses CNC de dernière génération, mais aussi avec des centres d'usinage modernes.

Il ne peut être considéré comme une nouvelle méthode de fabrication, étant donné que le premier brevet sur le skiving a été déposé en Allemagne en 1910. Cependant, pendant près d'un siècle, il ne s'est pas répandu en raison des limites technologiques, tant en termes de logiciels que de matériel, qui ne garantissaient pas la fiabilité, la précision et la rapidité nécessaires pour le rendre pratique et productif.

Pour avoir une idée du principe de fonctionnement, vous pouvez imaginer de combiner le taillage par fraise-mère et le taillage par outil pignon. La fraise réalisant le skiving peut être associée à un processus avec une fraise-mère à plusieurs filets ; en maximisant le nombre de filets de la fraise-mère, de sorte qu’à chaque dent d’engrenage corresponde une dent de coupe, vous obtiendrez un outil de skiving.

Contrairement au taillage par fraise-mère, le processus de skiving crée cependant une évacuation irrégulière des copeaux avec un angle de coupe négatif au niveau de l’extrémité de l'outil ; c'est pourquoi une approche avec plusieurs passes est nécessaire dans le skiving.

Grâce à l'évolution technologique récente des machines-outils, des logiciels et de l'outillage lui-même, le skiving est aujourd'hui une option rapide, efficace et flexible pour la fabrication d'engrenages.

Cette technologie permet d’usiner les pièces dans toutes ses phases, sur une seule machine multitâche ou un seul centre d'usinage, avec un seul et unique posage. Elle élimine donc la nécessité de disposer de machines plus spécialisées, évitant les erreurs de réglage découlant du transfert d'une machine à l'autre, éliminant presque totalement le risque de faux-ronds. Cette approche permet de réduire considérablement le temps total d'usinage par rapport aux processus qui comprennent des opérations de brochage, de taillage par outil pignon ou par fraise-mère, ce qui garantit un usinage fiable et répétable des composants.

La précision de la synchronisation entre la rotation de la pièce et celle de l’outil, désormais possible même à des vitesses de coupe élevées, garantit des performances élevées tout en maintenant la qualité.

Chaque arête de coupe de l'outil usinera une dent de la pièce dans un processus de coupe continu, représentant ainsi une alternative très efficace au taillage des engrenages, même en ce qui concerne le brochage.

La productivité et la polyvalence de cette méthode permettent de produire aussi bien des pièces uniques que des lots de taille moyenne.

Le skiving est essentiel, en particulier lorsqu'il s'agit de petits composants d'engrenages ou lors d'un dégagement d’engrenage court qui empêcherait l'utilisation de meules. Dans ces cas, l'espace de sortie de l'outil nécessaire serait excessif et cela pourrait endommager les épaulements ou les parties de pièces qui ne doivent pas être touchées selon le plan. Au contraire, grâce à l'espace de dégagement réduit des outils de skiving, de nombreux inconvénients courants présents dans d'autres procédés de fabrication sont évités.

Cette solution innovante avec des plaquettes en carbure éliminera la nécessité d'affûter les outils, ce qui est inévitable avec une utilisation d'outils H.S.S. traditionnels. Cela signifie qu’il ne sera donc plus nécessaire de garder en stock des outils en double et même en triple, ce qui optimisera le magasin d'outils.

La nouveauté de la solution avec des têtes en carbure interchangeables permet, outre la possibilité de les réaffûter jusqu'à 4 fois, de conserver l’attachement et de ne changer que la tête lorsqu'elle arrive en fin de vie.

- Usinage d'une pièce complète avec un seul posage

- Réduction des phases d’usinage

- Réduction des arrêts de machines

- Réduction du temps de production

- Augmentation des performances et de la productivité

- Une meilleure qualité et prévisibilité

- Réduction des coûts

- Durée et confort d'utilisation

- Élimination du réaffûtage avec la solution de l’utilisation de plaquettes

- Possibilité d’usiner des pièces avec des épaulements proches