スカイビング SKIVING

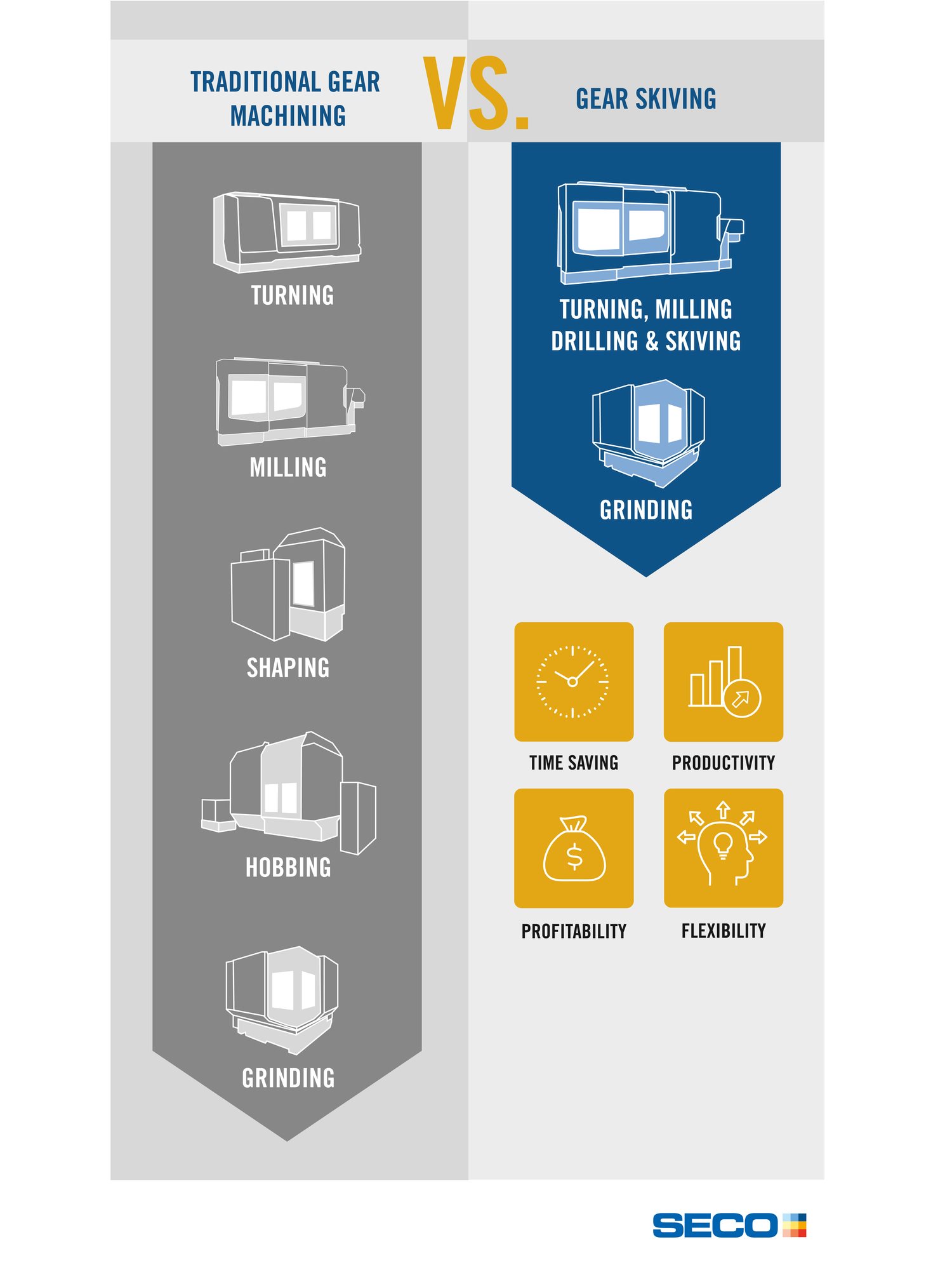

この記事では、スカイビングの歯車加工プロセス、その仕組み、使用する理由、スカイビングがもたらす利点について説明します。Seco Toolsは、スカイビング用の先進的な刃先交換式ソリューションを提供しています。スカイビングについて

これは歯車の製造工程で、専用のソリューションにより内歯と外歯の両方に適用できます。スカイビングは、特に交換可能な超硬ソリッドヘッドを使用したソリューションで、歯形を仕上げることができます。今日では、最新世代のCNC歯車加工機だけでなく、複合加工機や最新のマシニングセンターでも行うことができます。

スカイビングの最初の特許は1910年にドイツで出願されたものであり、新しい製造方法とは言えません。しかし、ソフトウェア、ハードウェアともに技術的な限界があり、利便性や生産性を高めるための信頼性、精度、速度が確保できなかったため、約1世紀にわたって普及しませんでした。

どのような仕組みになっているのでしょうか?

動作原理を大まかに説明すると、ギヤホブとギヤシェーピングの組み合わせをイメージしてください。スカイビングカッターは、多条ネジのギアホブを使った加工に関連しており、ギアホブのネジ山の数を極端に増やし、各原理が切削歯に対応するようにすることで、スカイビングツールが得られます。

しかし、ギヤホブとは異なり、スカイビング加工では、工具先端の出口で負のすくい角を持つ不規則な切り屑の分布が生じる。このため、スカイビング加工では、マルチパスアプローチが必要となる。

なぜそれを選ぶのですか?

近年の工作機械、ソフトウェア、工具の技術的な進化により、今日ではスカイビングは高速で効率的かつ柔軟な歯車の製造方法となっています。

この技術により、1台の複合加工機やマシニングセンターで、1回の段取りで部品の全工程を加工することができます。そのため、専用の機械を増やす必要がなく、機械間の移動に伴う段取りエラーを回避し、半径方向の振れ誤差をほぼ完全に排除することができます。このアプローチにより、ブローチ加工、プロファイル加工、ホブ加工を含む工程と比較して、総加工時間を大幅に短縮することができ、信頼性と再現性の高い部品加工を実現します。

また、ワークの主軸と工具の主軸を高精度に同期させることで、高い切削速度でも品質を維持しながら高いパフォーマンスを発揮することができます。

スカイビングでは、工具の各刃先が連続して部品の歯を加工するため、ブローチ加工と比較しても、ギアシェーピングに代わる非常に効率的な加工方法です。

この方法は、生産性と汎用性が高く、単品から中ロットまで対応できます。

スカイビングは、特に小さな歯車部品を扱う場合や、研削砥石を使用できないような短い出口スペースを持つ場合には不可欠です。このようなケースでは、ツールの出口スペースが過剰になり、図面上では触れてはいけない肩や部品にダメージを与えてしまう。しかし、スカイビングツールの出口スペースを小さくすることで、他の製造工程でよく見られる欠点を回避することができました。

また、超硬チップを使用した革新的なソリューションにより、従来のソリッドツールを使用する際に避けられなかったツールの研磨が不要になります。つまり、工場はツインツールの在庫を持つ必要がなくなり、ツール倉庫を最適化することができるのです。

交換可能な超硬ヘッドを備えた斬新なソリューションにより、最大4倍まで研ぐことができるだけでなく、シャンクはそのままで、ヘッドだけを寿命が来たときに交換することができます。

まとめると、スカイビングの主なメリットは:

- 単一のセットアップで完全なコンポーネントの加工

- 処理段階の短縮

- 機械停止時間の短縮

- 生産時間の短縮

- パフォーマンスと生産性の向上

- 品質と予測可能性の向上

- コスト削減

- 期間と利便性

- インサートソリューションによる再研削の排除

- ショルダーの下でも作業が可能