기어 스카이빙

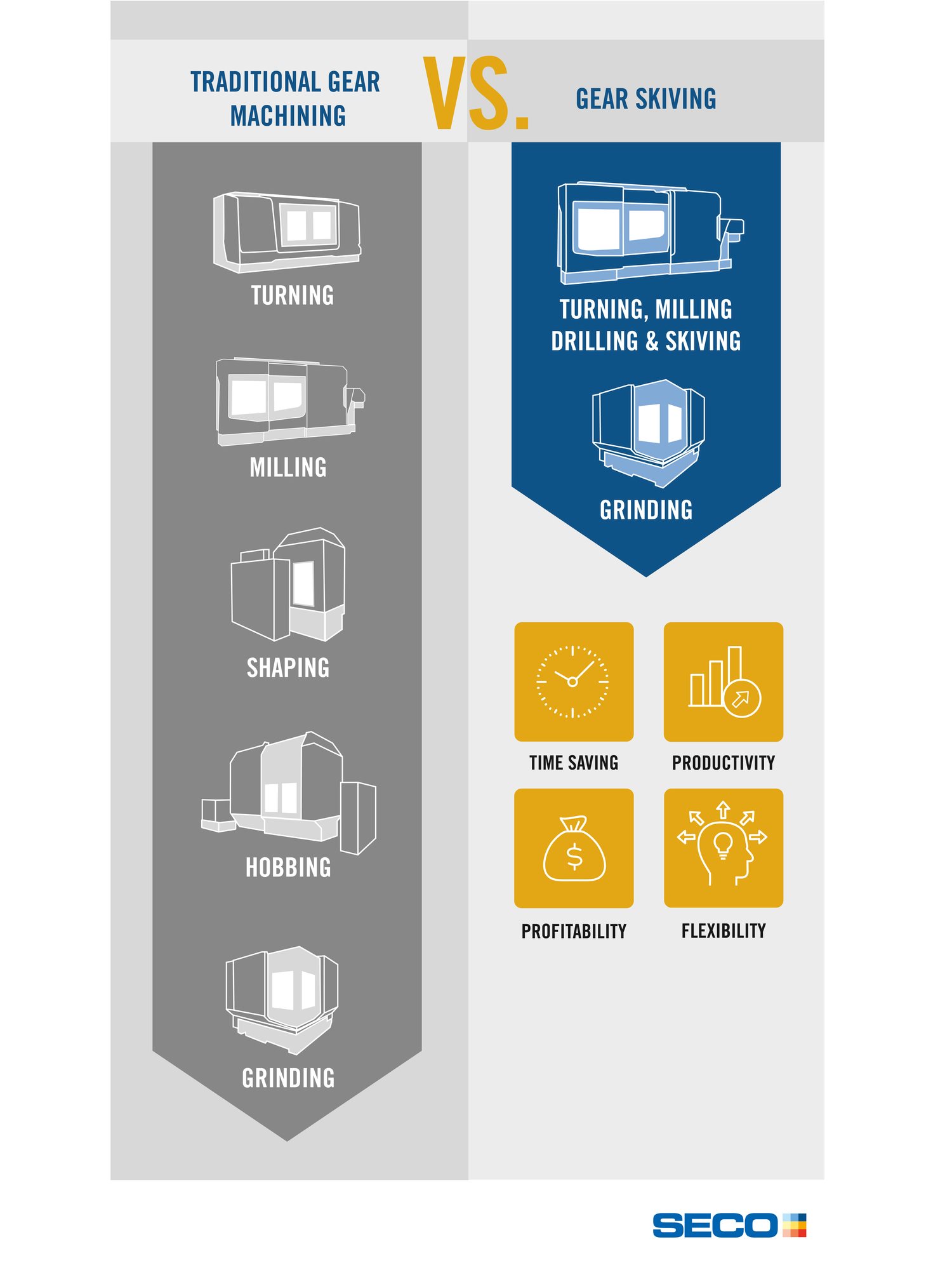

이 문서는 기어 스카이빙 가공 공정, 작동 방식, 스카이빙을 사용해야 하는 이유 및 스카이빙이 제공하는 이점에 대해 설명합니다. 세코툴스는 스카이빙을 위한 고급 인덱서블 인서트와 커터를 공급합니다.기어 제조 공정으로, 전용 제품을 사용하면 내경 및 외경 기어에 모두 적용할 수 있습니다. 스카이빙은, 특히 교체형 솔리드 초경 헤드를 사용하는 경우, 기어 톱니(이빨) 형상을 정삭할 수 있으며, 오늘날에는 최신 세대의 CNC 기어 가공 장비 뿐만 아니라 멀티태스킹 복합기 또는 최신 머시닝 센터에서도 수행할 수 있습니다 .

스카이빙에 대한 최초의 특허가 1910년 독일에서 출원되었다는 점에서, 새로운 제조 방법으로 볼 수는 없습니다. 그러나 거의 한 세기 동안 소프트웨어와 하드웨어의 기술적 한계로 인해, 편리성과 생산성을 보장할 수 있는 신뢰성, 정밀성, 속도가 보장되지 않아 상용화되지 못했습니다.

작동 원리에 대한 대략적으로 이해하려면, 기어 호빙과 기어 쉐이핑을 결합하는 것을 상상할 수 있습니다. 스카이빙 커터는 멀티 스레드 기어 호브가 있는 공정에 연결할 수 있으며, 기어 호브의 스레드 수를 극단화하여 각 원리가 절삭날에 해당하도록 하면 스카이빙 공구가 됩니다.

그러나 기어 호빙과 달리 스카이빙 공정은 공구 팁 출구에서 네거티브 경사각으로 칩이 불규칙하게 배출되므로 스카이빙에는 멀티 패스 방식을 사용해야 합니다.

최근 공작 기계, 소프트웨어 및 절삭공구 기술의 발전 덕분에, 스카이빙은 기어를 가공하는 빠르고 효율적이며 유연한 대안이 되었습니다.

이 기술을 사용하면 단일 셋업으로 하나의 복합 가공기(멀티태스킹 장비) 또는 머시닝 센터에서 기어의 모든 단계를 가공할 수 있습니다. 그로 인해 전용 장비가 더 필요하지 않아, 한 장비에서 다음 장비로 보내는 과정에서 발생하는 셋업 오류를 방지하고, 반경 방향 런아웃 오류를 거의 완전히 제거합니다. 이 방식을 사용하면 브로칭, 프로파일링 또는 호빙 작업에 비해 총 가공 시간을 크게 단축하여 부품의 안정적이고 반복 가능한 가공을 보장합니다.

이제 높은 절삭 속도에서도 공작물 축과 공구 축 간의 정밀한 동기화가 가능하여, 품질을 유지하면서 높은 성능을 보장합니다.

스카이빙에서 공구의 각 절삭날은 연속적인 절삭 공정에서 기어의 톱니(이빨)를 가공하므로, 브로칭과 관련하여 기어 성형에 대한 매우 효율적인 대안이 됩니다.

이 기법은 생산성이 높고 다목적성이 있기 때문에 단품 및 중규모 생산에 모두 적합합니다.

스카이빙은 특히 작은 기어 부품을 다루거나, 출구 공간이 짧아 연마 휠을 사용할 수 없는 경우 필수적입니다. 이 경우 공구 배출 공간이 과도하게 커지면서, 도면에 따라 턱이나 건드리지 말아야 하는 부분이 손상될 수 있습니다. 반대로 스카이빙 툴은 필요한 출구 공간이 상대적으로 작은 덕분에, 다른 제조 공정에 존재하는 많은 일반적인 단점을 피할 수 있습니다.

초경 인서트를 사용하는 혁신적인 스카이빙 툴은, 기존의 솔리드 공구와 달리 공구를 연마할 필요가 없습니다. 즉, 공장에서 더 이상 두 개의 공구를 재고로 보유하지 않아도 되므로 공구 창고를 최적화할 수 있습니다.

초경 헤드 교체형 스카이빙 툴은 최대 4배까지 연마할 수 있을 뿐만 아니라, 생크는 그대로 유지하고 수명이 다했을 때 헤드만 교체하면 됩니다.

- 한 번의 셋업으로 기어를 완전히 가공

- 처리 단계 단축

- 기계 정지 횟수 감소

- 생산 시간 단축

- 성능 및 생산성 향상

- 품질 및 예측 가능성 향상

- 비용 절감

- 수명 및 편의성

- 인서트 방식 사용시 재연마 불필요

- 턱이 있는 형상에도 적용 가능