Surmonter les incertitudes liees au processus pour reduire les rebuts et les retours

Fagersta, Juin 2020 -- La qualité des produits est un indicateur clé de performance pour les industriels. De nombreux ateliers estiment que l'obtention de certifications de qualité telles que ISO, NADCAP et API confirme la qualité de leur travail. En réalité, les normes ne sont pas totalement axées sur les méthodes de fabrication de pièces finies acceptables, mais plutôt sur l'établissement de procédures de rejet des pièces défectueuses.Fagersta, Juin 2020 -- La qualité des produits est un indicateur clé de performance pour les industriels. De nombreux ateliers estiment que l'obtention de certifications de qualité telles que ISO, NADCAP et API confirme la qualité de leur travail. En réalité, les normes ne sont pas totalement axées sur les méthodes de fabrication de pièces finies acceptables, mais plutôt sur l'établissement de procédures de rejet des pièces défectueuses

Pour avoir une image fidèle de la qualité des produits, il faut s'intéresser à la zone de contrôle qualité de l'atelier, en particulier aux pièces portant des marqueurs ou des étiquettes appelant à un « nouveau contrôle ». Elles indiquent que, pour une raison quelconque, les pièces ont été rejetées ou doivent être reprises. Les rebuts et les reprises résultent d'un processus de fabrication qui ne répond pas aux attentes ou tout du moins qui n'est pas sous contrôle. Certains processus, en particulier l'usinage, sont basés sur l'interaction de nombreuses variables. Ils sont donc sujets à des incertitudes et à un certain degré de fiabilité. Il est essentiel que les fabricants identifient les sources d'incertitude, comprennent comment elles apparaissent et trouvent des moyens de les éliminer. Majoritairement, cependant, les sources d'incertitude du processus ne sont pas identifiées ou sont ignorées et considérées comme faisant partie de la pratique courante. Au final, diminuer les incertitudes et limiter les rebuts et les reprises revient à sensibiliser, développer les connaissances et motiver le personnel de l'atelier.

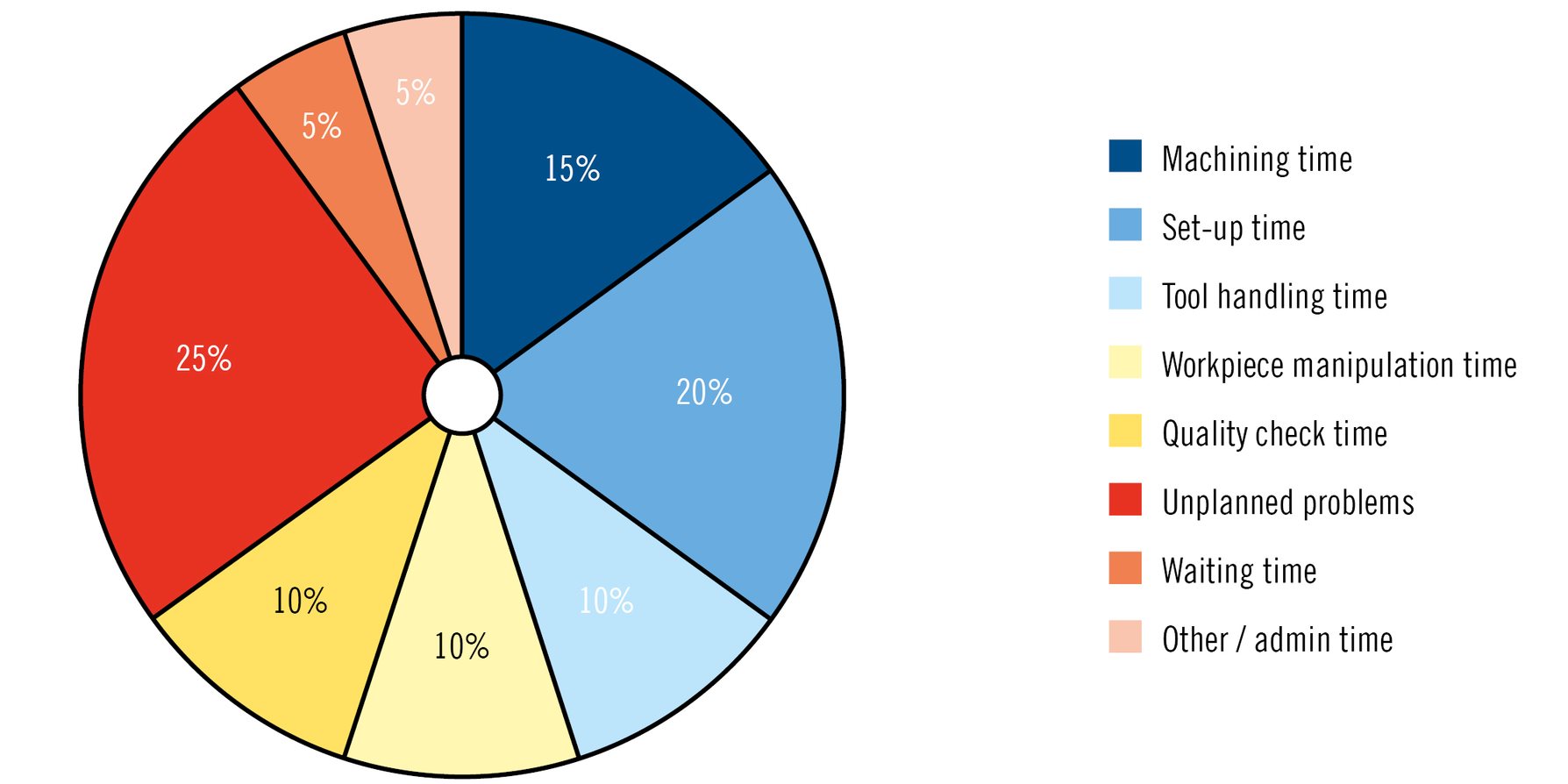

Sous la pression de la concurrence, les industriels sont tentés d'effectuer des analyses de réduction des coûts. Celles-ci incluent l'examen des dépenses en matières et en outillage, et celles liées aux durées d'usinage. La recherche et l'élimination des nombreuses pertes de temps offrent d'importantes possibilités de maîtrise des coûts (voir figure 1). Les méthodes d'analyse des coûts incluent entre autres la productivité des machines (TRS ou Taux de Rendement Synthétique et TRG Taux de Rendement Global) et les programmes du Lean Manufacturing. Toutefois, ces analyses sont souvent basées sur une vision du processus de fabrication qui s'apparente à une sorte de simple boîte autonome. On place une matière première ou un produit semi-fini dans la boîte, les processus d'usinage sont exécutés et un certain nombre de pièces sortent de la boîte sous forme de produits finis ou de pièces semi-finies destinées à une autre boîte.

Ce qui manque souvent dans les analyses, c'est de savoir que dans le monde réel, il n'est pas totalement certain que chaque produit qui quitte la boîte sera conforme. Les produits non conformes doivent être repris ou mis au rebut.

Le nombre de pièces non conformes produites dépend du pilotage et de la rigueur du contrôle des variables des processus de production. Certains, comme le forgeage, ne sont pas très complexes et ne nécessitent pas un niveau de précision extrême. Ils sont donc relativement contrôlables, fiables et capables de fournir le nombre attendu de pièces conformes. En revanche, d'autres processus de fabrication impliquent de multiples variables qui peuvent limiter la prévisibilité du résultat. Il est alors impossible de prévoir de manière fiable le nombre de pièces conformes qui va sortir de la boîte.

Il serait exagéré d'affirmer qu'aucun processus d'usinage n'est fiable, mais dire qu'ils ne sont pas totalement prévisibles est assez juste. L'usinage implique de nombreuses variables. Les outils coupants et les matières à usiner sont soumis à des efforts de coupe importants et à des températures élevées. La combinaison des efforts et des températures crée une situation complexe et fluctuante. C'est la dureté d'un outil qui détermine sa capacité à couper efficacement, et elle varie entre la température ambiante et les 800 ˚C générés lors de la coupe. La chaleur affecte également les caractéristiques d'usinage de la matière à usiner. Les conséquences des variables sont imprévisibles. Même si des paramètres d'usinage sont spécifiés pour une application donnée, les valeurs exactes réelles obtenues au cours de l'opération ne sont pas connues. Les variations d'état de surface ou de dimensions, peuvent mener une pièce à être reprise ou mise au rebut.

Lorsque des pièces sont non conformes, deux facteurs doivent être examinés. L'un est technologique : un industriel doit savoir ce qui se passe réellement, identifier les variables qui ont causé le résultat inattendu et décider comment résoudre le problème. L'autre facteur est économique : il faut identifier les conséquences financières de la production de pièces non conformes. Cela inclut le calcul des coûts supplémentaires et non prévus liés au rejet ou à la reprise, et la manière dont l'entreprise choisira d'y répondre.

Les scénarii de production de masse comparent statistiquement le nombre de pièces non conformes avec les centaines ou les milliers de pièces globalement produites. En grandes séries de production, l'atelier peut analyser l'opération, noter les facteurs ayant causé la non-conformité des pièces et mettre à jour les paramètres de coupe afin de limiter les incertitudes et d'optimiser la fiabilité.

Dans les scénarii de production de petites séries diversifiées, il n'y a cependant que peu de temps pour examiner les pièces non conformes et modifier les processus d'usinage pour les éliminer. Le défi est d'autant plus grand si un volume de production ne se compose que d'un seul élément. Le problème est décuplé lorsque l'atelier ignore la matière à usiner et que le client final a immédiatement besoin de la pièce finie. Un résultat non conforme sur une commande d'une seule pièce exige l'usinage d'une autre pièce, ce qui augmente les coûts, et déçoit le client.

Dans le cas d'une production de masse, l'élimination des pièces non conformes de la production est relativement simple. Le département méthodes analyse et met à jour le processus, effectue des tests et trouve une solution. Dans les scénarii de production véritablement de masse, le nombre de pièces non conformes est relativement faible par rapport à la production totale, et les coûts sont négligeables. Mais dans le cas d'une production de petites séries diversifiées ou même d'une pièce unique, le coût des pièces non conformes peut faire fortement diminuer les marges, et même entraîner une perte d'exploitation. Le fabricant n'a qu'une seule chance de fabriquer une pièce conforme dans un laps de temps extrêmement limité.

Certains coûts à inclure dans le coût total de fabrication peuvent être cachés ou ignorés, comme le coût de l'ébavurage. Une pièce est considérée comme terminée quand l'état de ses surfaces usinées correspond aux spécifications. Une pièce avec une bavure n'est pas terminée. Bien qu'elle représente un défaut de qualité de l'usinage, elles sont souvent acceptées comme une conséquence normale du processus. Dans tous les cas, les bavures doivent être éliminées, et le coût d'exécution de cette opération peut être important. Prenons un exemple concret. Un atelier hautement automatisé équipé de centre d'usinage à cinq axes a produit une gamme de pièces nécessitant un ébavurage manuel. In fine, le temps et la main-d'œuvre nécessaires à l'ébavurage ont représenté 20 % du coût d'une pièce finie.

Parfois, les calculs de coût et de prix d'une pièce sont basés sur les processus d'usinage, sans tenir compte du coût de l'ébavurage ou d'autres opérations secondaires. Ces coûts ne doivent pas être négligés. Pour avoir une image précise du coût total de fabrication, les coûts cachés doivent être identifiés et limités.

Utiliser les bons moyens de production et les bons outils permet de minimiser la variabilité des opérations d'usinage. Les machines-outils de grande taille et rigides peuvent résister aux efforts dus à un usinage intensif donnant des pièces de dimensions irrégulières. Les machines-outils récentes disposent désormais de beaucoup d'options permettant d'augmenter leur précision.

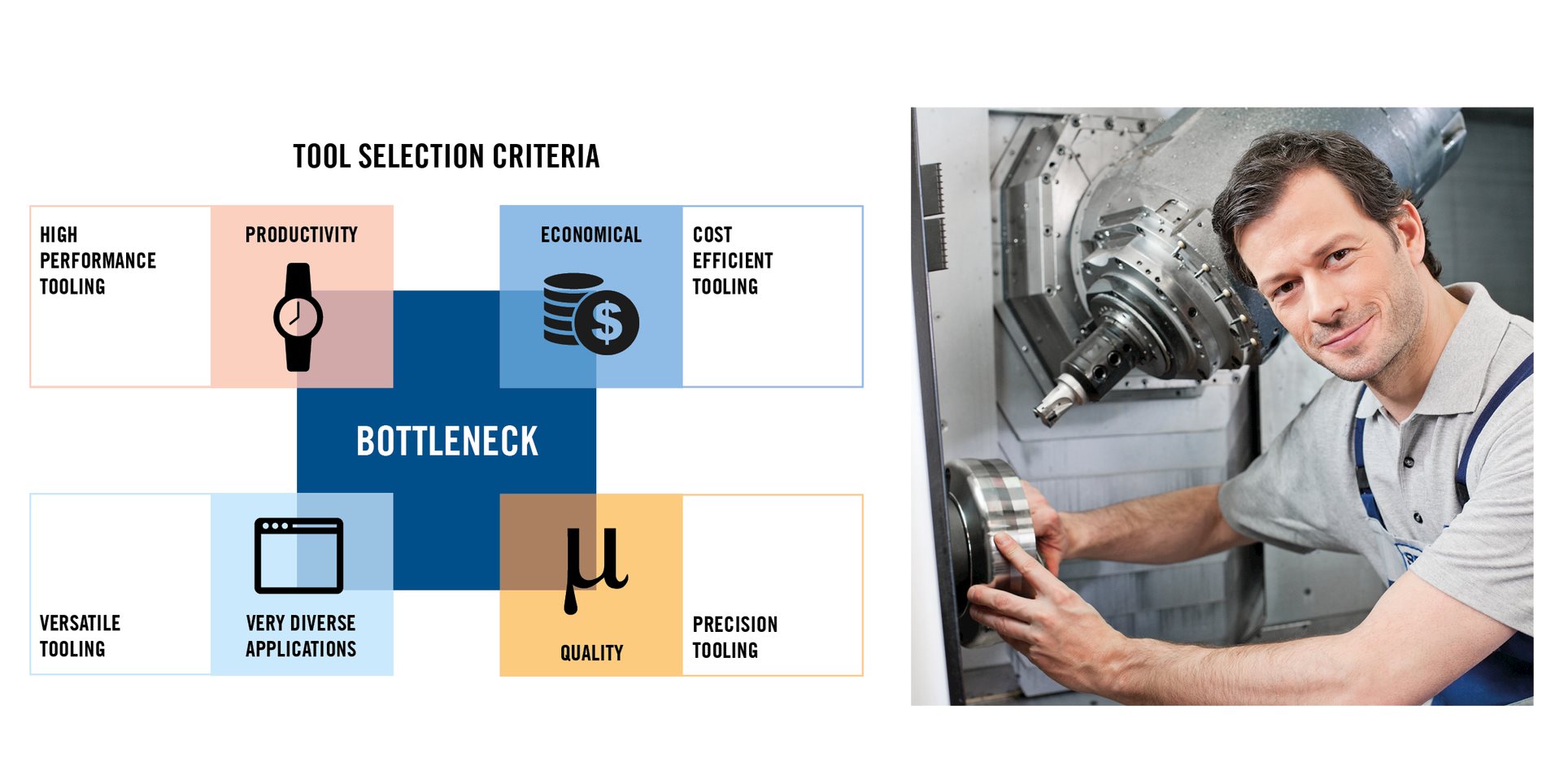

Le choix de l'outil de coupe joue un rôle majeur dans la limitation de la variabilité. Au cours des deux ou trois dernières décennies, l'approche du choix de l'outil a évolué. Auparavant, il reposait essentiellement sur ces deux options : des outils hautes performances offrant les meilleurs rendements possibles et des outils économiques permettant d'atteindre le coût le plus bas possible par pièce. Dans certains cas, cependant, les outils les plus performants s'avéraient relativement fragiles. Lorsqu'ils fonctionnaient correctement, ils étaient extrêmement efficaces, mais il était essentiel d'être prudent lors de leur utilisation. Les outils à bas prix n'étaient pas à la hauteur de la vitesse et du rendement des outils hautes performances : un rendement moins important était le prix à payer pour l'avantage tarifaire de l'outil.

Aujourd'hui, lors du choix de l'outil, et avant même de choisir les géométries, les vitesses et les avances, il faut d'abord formaliser le besoin de l'utilisateur en termes de performances de l'outil. Pour les opérations de production en grandes séries, le besoin reste le même un taux de débit copeaux élevé et une durée de vie maximale de l'outil sont toujours nécessaires. Les applications de très haute précision nécessitent des outils dont les dimensions de fabrication, les caractéristiques d'usure et les paramètres d'application ont été développés avec une extrême précision, même si le coût de l'outil est élevé.

À l'heure actuelle en production de petites séries diversifiées, il est extrêmement important que la qualité de la pièce finie réponde aux attentes dès le premier usinage de la pièce. L'attention se porte sur les outils polyvalents avec un temps de développement de processus minimal. Cette réflexion est à la base du développement de l'outillage polyvalent (voir encadré). Lorsqu'ils sont utilisés par des ingénieurs de production et des opérateurs qui connaissent les capacités et les limites des outils, l'outillage conçu pour être fiable et polyvalent est la solution idéale pour de nombreuses applications. L'utilisation d'un nombre limité d'outils polyvalents permet à l'opérateur de découvrir et de comprendre au fur et à mesure les performances de l'outil tout en s'adaptant à l'usinage de différentes pièces.

L'utilisation compétente d'outils polyvalents permet de limiter le nombre de pièces rejetées produites, et la fiabilité accrue du processus peut aider les responsables financiers à avoir une image précise des coûts réels et des marges.

La lutte mondiale contre un virus pandémique a permis de mettre en avant le rôle essentiel que jouent les femmes et les hommes dans le monde de l'usinage. Un atelier hautement automatisé aux Pays-Bas a été contraint de réduire sa production parce que certains membres des équipes étaient malades et obligés de rester à la maison. Malgré la forte présence de robots et d'ordinateurs et l'intelligence artificielle, quand les personnes manquent, la production souffre. Il est clair que les personnes restent l'élément clé de la productivité. Un personnel de fabrication formé, flexible et motivé peut s'adapter à des scénarii de production, comme les petites séries diversifiées, mais aussi réagir avec la rapidité nécessaire pour accélérer la production lorsque des problèmes imprévus surviennent dans un environnement où tout va très vite. Nous avons bien sûr besoin de compétences en informatique et en programmation, mais comprendre un processus d'usinage, avoir une idée des résultats finaux attendus et vouloir accomplir cet objectif sont des qualités tout aussi nécessaires, sinon plus.

La plupart des dirigeants d'ateliers de fabrication pensent que leur tâche consiste à acquérir « le meilleur outillage possible ». Mais une question reste sans réponse : « Qu'attendez-vous de vos outils ? ». Pour certains ateliers, des débits copeaux maximum sont primordiaux, tandis que pour d'autres, une longue durée de vie de l'outil pour permettre des opérations sûres et fiables sans beaucoup de surveillance est indispensable.

« Les meilleurs outils possibles », sont les outils qui s'adaptent parfaitement aux pièces, aux matières à usiner, aux machines-outils et aux plannings de production d'un atelier particulier. Après avoir choisi les outils, on peut toujours continuer à discuter, tester et modifier les nuances, les géométries, les vitesses et les avances.

Le choix des outils nécessite aussi d'analyser le flux global des tâches d'une organisation et leur contenu. Voici un exemple récent. Un dirigeant d'atelier d'usinage s'est rendu compte qu'il dépensait 200 000 à 250 000 € par an en outils coupants. Un inventaire de son stock d'outils a révélé un stock de près de 700 000 €. Nous avons découvert que l'atelier produisait généralement de petits lots de pièces et qu'à chaque nouvelle pièce à usiner ou nouvelle matière, il ajoutait ce qu'il pensait être l'outil le plus performant pour cette tâche. Ainsi, l'atelier a accumulé un stock important des meilleurs outils possibles, mais personne dans l'atelier ne savait vraiment comment les utiliser. Des outils étaient également inutilisables, car ils avaient été achetés pour une commande ponctuelle qui ne s'est jamais répétée.

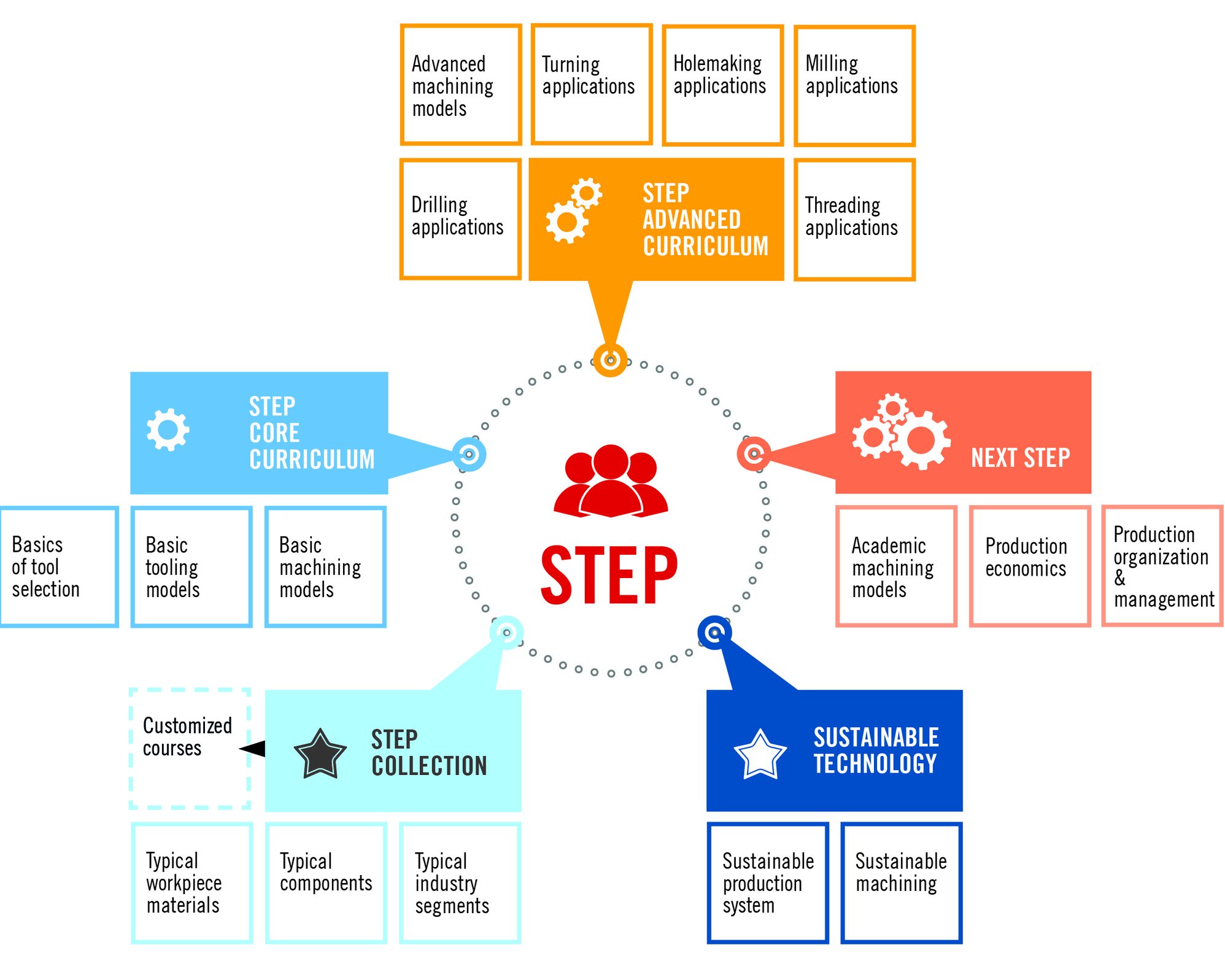

Pour éviter de telles situations, Seco propose une gamme d'outils polyvalents. Ils ont pour objectif de garantir un bon niveau de performances, et d'assurer une grande fiabilité. Ils sont conçus pour être faciles à utiliser et à déployer sur un large panel de matières et de pièces à usiner. Ce ne sont pas des outils de second choix, ce sont des outils de premier choix en ce qui concerne l'équilibre entre performances et flexibilité, nécessaire et indispensable à la production de petites séries diversifiées. Avec un outil polyvalent, un opérateur qualifié peut faire des merveilles en matière de productivité et d'économies.