工程の不確実性を克服し、廃棄と作り直しを削減する

Fagersta, June 2020 - 製品の品質は、製造業のビジネスにとって重要なパフォーマンス指標です。多くの工場では、ISO、NADCAP、APIなどの品質規格認証を取得することで、自分たちの仕事の質が高いと考えています。実際には、これら基準は、許容可能な完成したワークを作る方法に完全に焦点を当てるのではなく、むしろ悪い部品を排除するための手順を確立することに注力しています。

メーカーの製品の品質は、工場の品質管理エリアを見れば一目瞭然です。特に、「再検査」のシールやタグが貼られた部品がある。このタグは、何らかの理由で不合格になった、あるいは製造現場に戻して手直ししなければならないことを示しています。廃棄や作り直しは、製造プロセスが期待に応えられない場合に発生します。特に機械加工は、多くの変数の相互作用によって成り立っているため、不確実性があり、ある程度の信頼性が得られないことがあります。メーカーは不確実性の原因を認識し、その原因を理解し、解決する方法を見つけることが重要です。しかし、多くの場合、工程の不確実性の原因は認識されていないか、後回しにされ、標準的な慣行として受け入れられています。結局、不確実性を克服し、廃棄や作り直しを抑えるには、現場の人間の意識、知識、モチベーションにかかっているのです。

不確実性の原因

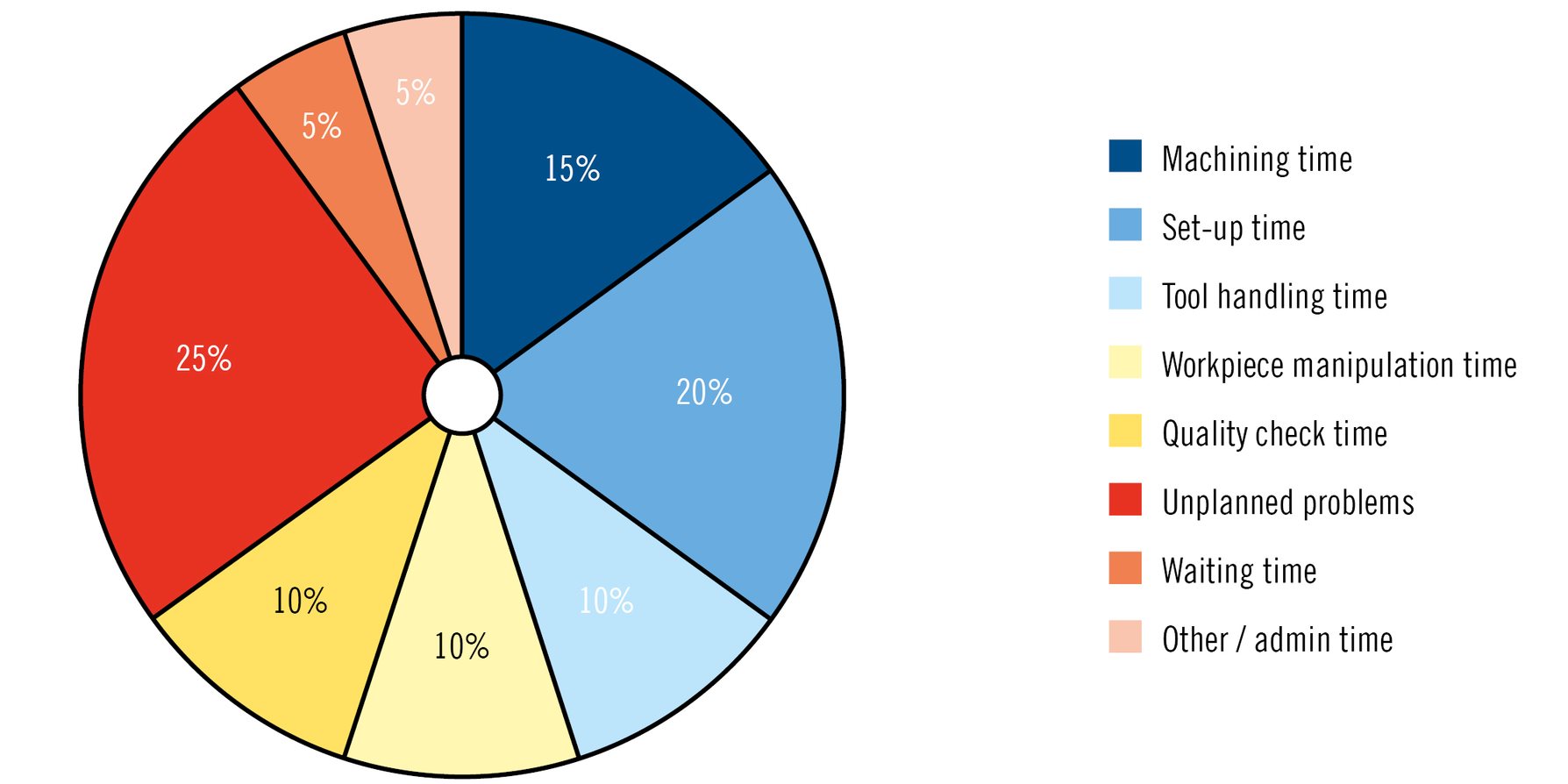

競争が激化すると、メーカーはコスト削減のための分析を行います。この分析には、材料費、工具費、加工時間などの調査が含まれます。多くのロスタイムを見つけ出して排除することは、コストをコントロールする大きなチャンスとなります(図1参照)。コスト分析の手法としては、OEEやリーンプログラムなどがあります。しかし、このような分析は、製造工程を自己完結した単純な箱のように捉えていることが多い。工場が原料や半製品を箱に入れ、機械加工を行い、一定数のワークが完成品として、または別の箱に向かう半製品として箱から出てきます。

機械加工変数の認識

しかし、現実の世界では、箱から出した製品がすべて受け入れられるとは限らないという認識が、分析では欠けていることが多い。受け入れられない製品は、作り直しするか廃棄しなければなりません。

製造工程の変数をどれだけ厳密に制御するかによって、不合格品の数が変わってきます。例えば、鍛造のような工程は非常に複雑ではなく、極端なレベルの精度を必要としません。そのため、比較的制御しやすく、信頼性が高く、期待通りの数のワークピースを安定して提供することができます。一方、他の製造工程では、複数の変数が含まれているため、結果の予測可能性が低くなります。そのため、箱から出てくるワークピースの数を確実に予測することはできません。

すべての機械加工が信頼できないというのは大げさですが、完全には予測できないという表現はかなり正確です。機械加工には多くの変数があります。機械加工では、切削工具やワークの素材に強い切削力と高い温度が加わります。力と温度の組み合わせは、複雑で流動的な状況を作り出します。工具の硬さは、効果的な切削能力を決定しますが、硬さは室温と機械加工で発生する800℃の温度で異なります。また、熱はワークピースの材料の加工特性にも影響を与えます。変数の影響は予測できません。ある用途のために加工パラメータが指定されていたとしても、運転中に存在する正確な値は不明です。表面仕上げや寸法の結果が異なると、その部品は作り直しや廃棄の候補になります。

部品が受け入れられない場合、2つの領域を検討する必要があります。1つは技術的な領域で、メーカーは実際に何が起こっているのかを知り、どの変数が予期せぬ結果を引き起こしたのかを認識し、問題を解決する方法を決定する必要があります。もう1つは、許容できない部品を生産することによる経済的な影響を調べることです。これには、不良品や手直しにかかる予想外のコストを計算し、それをどのように処理するかを決めることが含まれます。

大量生産のシナリオでは、統計的に見て許容できないパーツの数と、全体で生産される数百または数千のパーツを比較します。長い生産期間の中で、工場はオペレーションを分析し、受け入れられないパーツが発生した要因に注意を払い、不確実性を最小限に抑え、信頼性を最大限に高めるために、加工パラメータを更新することができます。

しかし、多品種少量生産の場合は、許容できない部品を検証し、加工プロセスを変更して排除する時間がほとんどありません。しかし、多品種少量生産の場合は、不合格品を検証し、加工工程を変更して不合格品を排除する時間がほとんどありません。ワークピースの材料に精通していない工場で、最終顧客が完成品をすぐに必要としている場合、問題はさらに大きくなります。1つの部品を扱う仕事で許容できない結果が出ると、別の部品を加工しなければならず、コストが増加し、お客様を失望させてしまいます。

大量生産の場合、納得のいかない部品の生産をなくすことは比較的簡単です。技術スタッフがプロセスを見直し、更新し、試行錯誤し、解決策を導き出します。本当の大量生産の場合、受け入れられないワークピースの数は、総生産量に比べて相対的に非常に少なく、コストも無視できる程度です。しかし、多品種少量生産、あるいは単品生産の場合は、受け入れられない部品のコストが利益率を著しく低下させ、営業損失につながることもあります。メーカーには、極めて限られた時間の中で、許容できる部品を作るチャンスが一度だけあります。

余分なコスト、見逃しているコスト

本来であれば、製造の総コストに含まれるべきコストが、隠れていたり、無視されていたりすることがあります。その一例がバリ取りのコストです。ワークピースは、機械加工された表面仕上げが仕様と一致し、エッジや形状が設計図の要件と一致したときに完成とみなされます。バリがある部品は完全ではありません。バリは加工品質の低下を意味しますが、多くの場合、バリはプロセスの正常な結果として受け入れられます。いずれにしても、バリは除去しなければならず、そのためのコストは膨大なものになります。実際の例では、5軸のフライス盤を持つ高度に自動化された工場で、手動でバリ取りをしなければならない部品を生産していました。最終的に、バリ取りにかかる時間と労力は、完成したワークピースのコストの20%を占めていました。

部品のコストや価格の計算は、バリ取りなどの二次加工のコストを考慮せず、機械加工の工程に基づいて行われている場合があります。このようなコストは無視できるものではありません。トータルの製造コストを正確に把握するためには、隠れたコストを認識し、軽減しなければなりません。

ツールの選択

適切な生産設備と工具を使用することで、加工作業のばらつきを最小限に抑えることができます。大型で剛性の高い工作機械は、ワークの寸法が安定しない原因となる重切削の力に耐えることができます。また、ガラススケール、リニアガイド、熱管理システムなどの工作機械の機能により、精度を最大限に高めることができます。

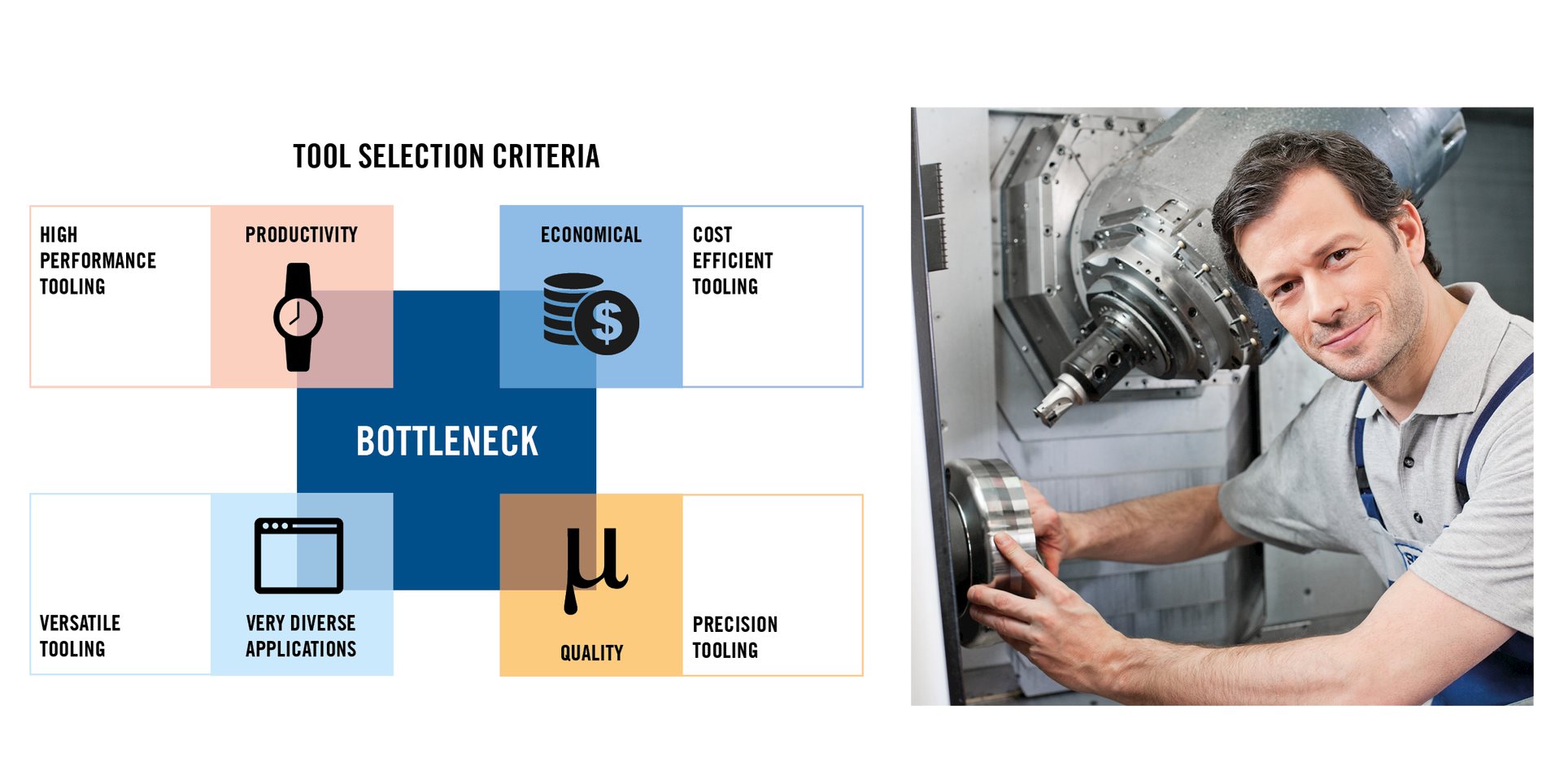

切削工具の選択は、ばらつきを抑える上で大きな役割を果たします。この20~30年の間に、工具選択のアプローチは進化してきた。それまでは、できるだけ高い生産性を実現する高性能な工具と、できるだけ低い部品単価を実現する経済的な工具に分けて選択していた。しかし、高性能な工具は、比較的壊れやすいものもあった。使えるときは使えるが、使うときは慎重に。廉価版の工具は、高性能な工具の速度や出力には及ばないが、価格の優位性は出力の低さを犠牲にしていた。

現在、工具を選ぶ際には、形状や回転数、送り速度を決める前に、ユーザーが工具の性能に何を求めているかを考えることが重要です。大量生産の現場では、金属除去率を最大化する工具や、工具寿命を最大化する工具が求められています。また、非常に高い精度が要求される用途では、製造寸法、摩耗特性、およびアプリケーションパラメータが、高い精度を念頭に置いて開発された工具が必要となりますが、それには割高な工具コストがかかります。

多品種少量生産が頻繁に行われる現代では、最初に加工したときの仕上がり品質が期待通りのものであることが非常に重要です。そこで注目されているのが、さまざまな場面で活躍し、プロセス開発に時間をかけない工具です。そのために開発されたのが、汎用性の高い工具(サイドバー参照)です。工具の能力と限界を理解している生産技術者やオペレーターが使用すれば、信頼性と汎用性に優れた設計の工具は、多くの用途に対応できます。限られた数の汎用性の高い工具を使用することで、オペレーターは時間をかけて工具の性能を学び、理解しながら、さまざまなワークの加工に対応することができます。

汎用性の高いツールを使いこなすことで、不良品の生産を最小限に抑え、プロセスの信頼性を高めることで、財務管理者が本当のコストや利益率を正確に把握することができます。

必要な貢献

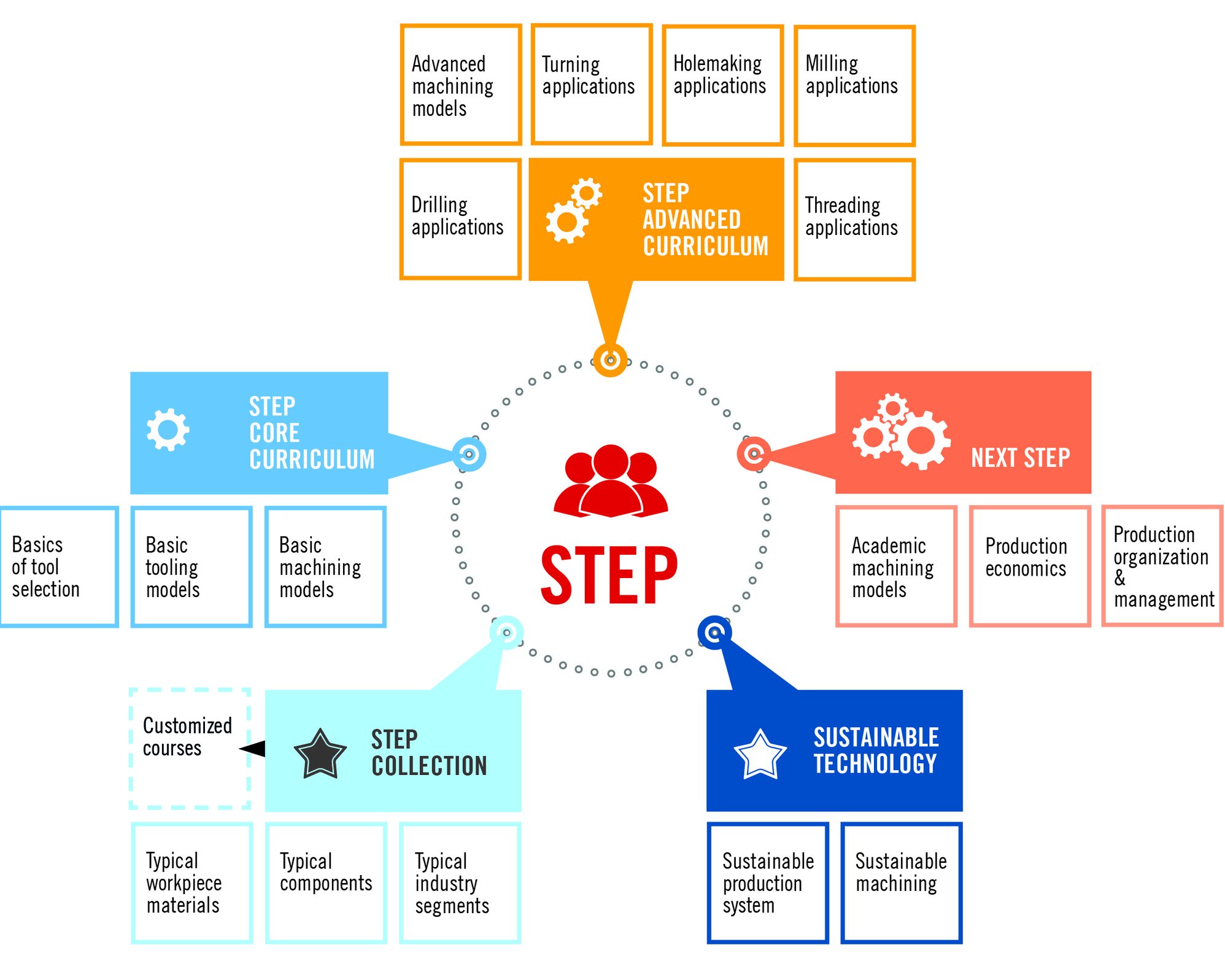

最近のパンデミックでは、製造業の成功には「人」が重要な役割を果たすことが強調されています。オランダの高度に自動化された工場では、製造スタッフの多くが自宅で体調を崩し、減産を余儀なくされました。ロボットやコンピューター、人工知能が発達していても、人がいなくなると生産性が低下します。製造業の生産性の鍵を握るのは、依然として「人」であることは明らかです。教育を受け、柔軟性があり、モチベーションの高い製造業のスタッフは、多品種少量生産のような生産状況にも対応でき、また、ペースの速い環境で予期せぬ問題が発生した場合にも、生産を迅速に行うために必要な迅速な対応ができます。コンピュータの操作スキルも必要ですが、それと同じくらい、あるいはそれ以上に必要なのが、機械加工プロセスの仕組みを理解し、どのような最終結果が期待されるかをイメージし、その目標を達成しようとする意欲です。

幅広いニーズに応えるSecoの汎用ツール

ものづくりの現場では、「最高の道具」を手に入れることが自分の仕事だと思っている人が多い。しかし、「工具に何を期待しているのか」という問いには答えられない。ある工場では、最高の金属除去率が最優先され、またある工場では、安全で確実な消灯作業を可能にするために、長く安定した工具寿命が求められます。

"最高の工具 "とは、特定の工場の部品、ワークの材質、工作機械、生産スケジュールにぴったり合った工具のことです。工具を選択した後は、超硬合金の等級、形状、速度、送り量などの検討に入ります。

また、ツールを選ぶ際には、組織全体の作業内容や流れを検討する必要があります。最近の例では、ある機械工場のオーナーが、年間20万〜25万ユーロの工具費を費やしていることに気づいた。会社にある工具の在庫を調べてみると、70万ユーロ近い在庫があった。この工場では通常、小ロットの部品を生産しており、新しいワークや材料が出てくるたびに、オーナーはその仕事に最適で高性能な工具を追加していた。その結果、誰も使いこなせないような最高の工具や、一度きりの仕事のために購入したために使い物にならない工具が大量に在庫として蓄積されてしまったのだ。

このような状況を回避するために、Secoは汎用性の高いツールであるSeco Selectionを提供しています。これらのツールは、必ずしも最大限の性能を発揮するわけではありませんが、信頼性が高く、使いやすく、幅広いワークの材質や部品形状に対応して生産性を高めるように設計されています。汎用性の高い工具は、ある日はスチール、翌日はステンレス、翌々日はアルミ、週明けにはチタンと使い分けることができます。多機能な工具は、第二の選択肢ではなく、今日の製造業の特徴である多品種少量の加工プロジェクトを効率的に処理するために必要な、性能と柔軟性のバランスを備えた第一の選択肢となります。汎用性の高い工具を使えば、熟練したオペレーターが生産性と経済性の両方に奇跡を起こすことができるのです。