Co to jest grupa materiałów S?

W branży skrawania metali najtrudniejsze materiały pod kątem obróbki to odporne na ciepło superstopy (HRSA) i stopy tytanu. Stopy te, sklasyfikowane jako materiały ISO‑S lub po prostu materiały S, są stosowane głównie do komponentów wymagających wysokiej odporności na korozję i pełzanie, a także do pracy z wysoką odpornością w skrajnych temperaturach. Dobry stosunek wytrzymałości do wagi jest kolejną ważną cechą, która powoduje, że tytan jest wybierany zamiast tradycyjnych metali.W branży skrawania metali najtrudniejsze materiały pod kątem obróbki to odporne na ciepło superstopy (HRSA) i stopy tytanu. Stopy te, sklasyfikowane jako materiały ISO‑S lub po prostu materiały S, są stosowane głównie w przypadku komponentów wymagających wysokiej odporności na korozję i pełzanie, a także do pracy z wysoką odpornością w skrajnych temperaturach. Dobry stosunek wytrzymałości do wagi jest kolejną ważną cechą, która powoduje, że tytan jest wybierany zamiast tradycyjnych metali.

Komponenty o tych cechach są wymagane w różnych produktach, np.

- podwozia samolotu

- silniki odrzutowe

- łoża silników

- turbiny parowe

- części do przemysłu naftowo-gazowego

- implanty o wymaganiach biokompatybilnych, takich jak protezy kolana, biodra i stomatologiczne

Firma Seco koncentruje się w dużym stopniu na zastosowaniach lotniczych, energetycznych i medycznych , aby wspierać klientów w obróbce tych trudnych materiałów w najbardziej efektywny i wydajny sposób.

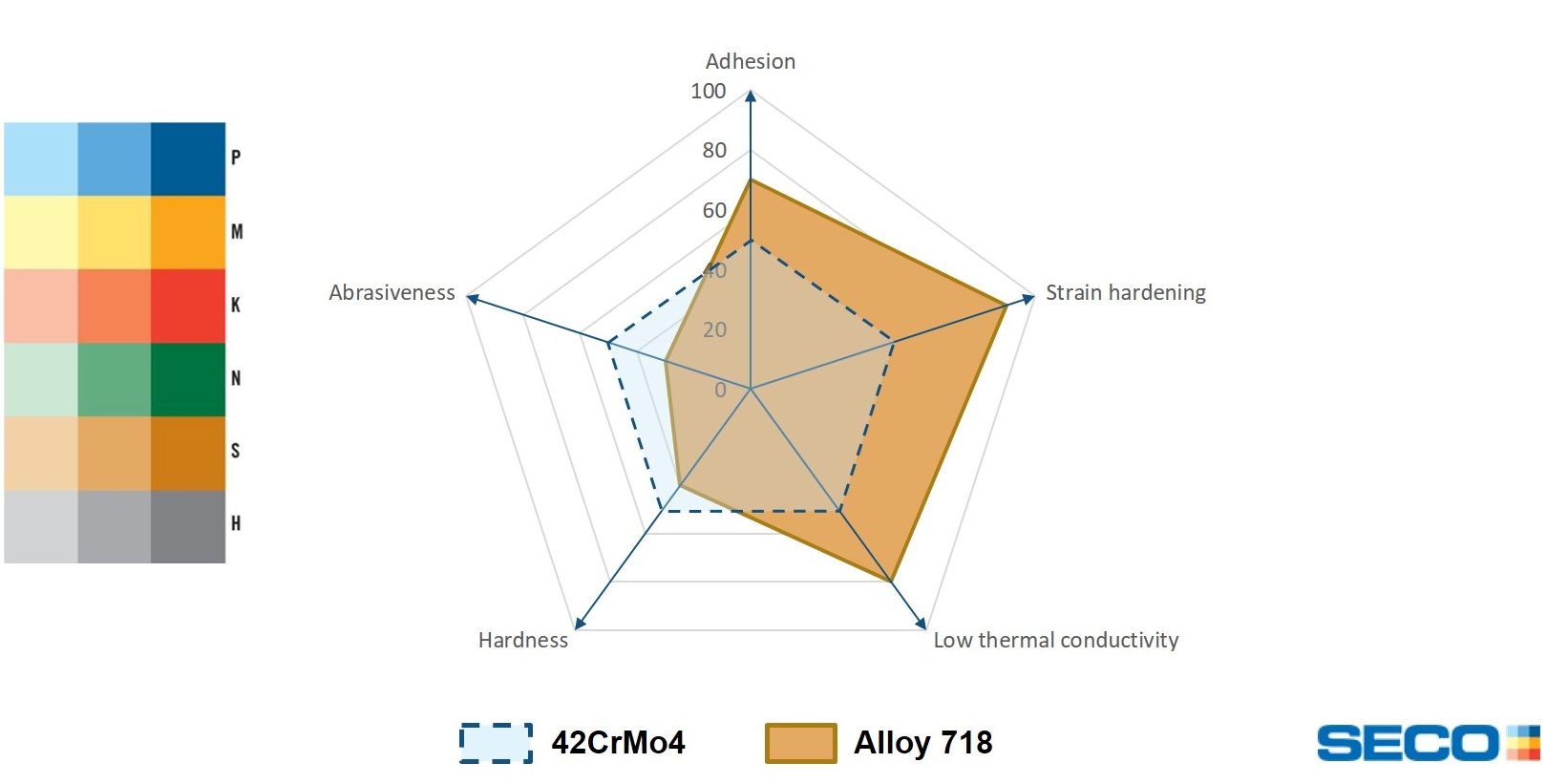

Pentagram materiału ISO S.

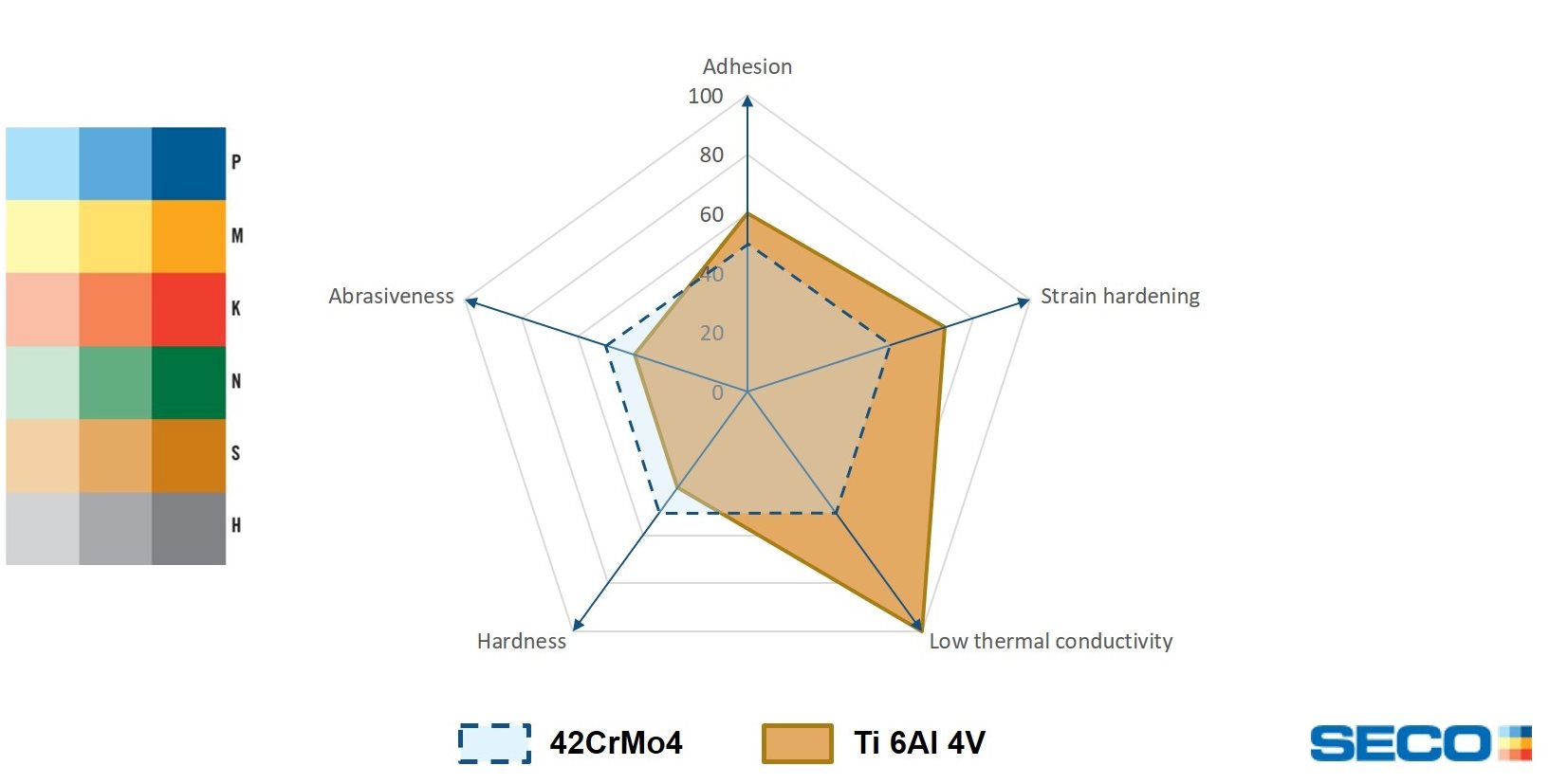

Firma Seco kwalifikuje obrabialność materiałów na podstawie 5 ważnych właściwości: Tendencja do ścierania, ciągliwość, umocnienie przez zgniot, przewodność cieplna i twardość.

TENDENCJA DO ŚCIERANIAjest definiowana jako różnica w twardości spowodowana przez pierwiastki stopowe, które mogą tworzyć twarde wegliki, tlenki i cząstki międzymetaliczne. Powoduje to nadmierne zużycie krawędzi skrawającej. Przykładami materiałów o wysokiej ścierności są stopy Ni i tworzywa sztuczne wzmacniane włóknem węglowym.

CIĄGLIWOŚĆ, powoduje przyklejanie się materiału obrabianego i tworzenie narostu na krawędzi, odnosi się do wysokiego wydłużenia przy rozerwaniu materiału. Jest to jedna z kluczowych trudności w obróbce aluminium i stopów tytanu.

UMOCNIENIE PRZEZ ZGNIOT jest to zjawisko utwardza powierzchnii podczas obróbki w porównaniu z materiałem surowym. Jest to dobrze znane wyzwanie, które należy pokonać podczas obróbki stopów na bazie Ni.

PRZEWODNOŚĆ TERMICZNA odnosi się do przewodzenia ciepła przez materiał. Im niższa przewodność termiczna materiału obrabianego, tym więcej ciepła będzie się koncentrować na krawędzi skrawającej, co prowadzi do nadmiernej temperatury krawędzi skrawającej.

TWARDOŚĆ jest odpornością materiału na deformację. Im większa twardość, tym większa siła potrzebna do odkształcenia materiału. Wysoka twardość powoduje również wytwarzanie wysokiej temperatury.

Czy chcesz dowiedzieć się więcej o tym materiale?

Odkryj nasz PROGRAM STEP

Jeśli już obrabiasz taki materiał.

Znajdź odpowiednie narzędzie w ciągu minuty, korzystając z aplikacji Suggest!

Stopy tytanu są zwykle klasyfikowane jako stopy „trudne do obróbki”. Ale w grupie stopów istnieją ogromne różnice między stopami i między różnymi wariantami obróbki cieplnej tego samego stopu. Główne zalety stopów tytanu to;

- Niska gęstość w połączeniu z wysoką wytrzymałością

- Dobra odporność na korozję

- Wysoka temperatura topnienia

- Wysoka odporność na pękanie

- Dobra spawalność

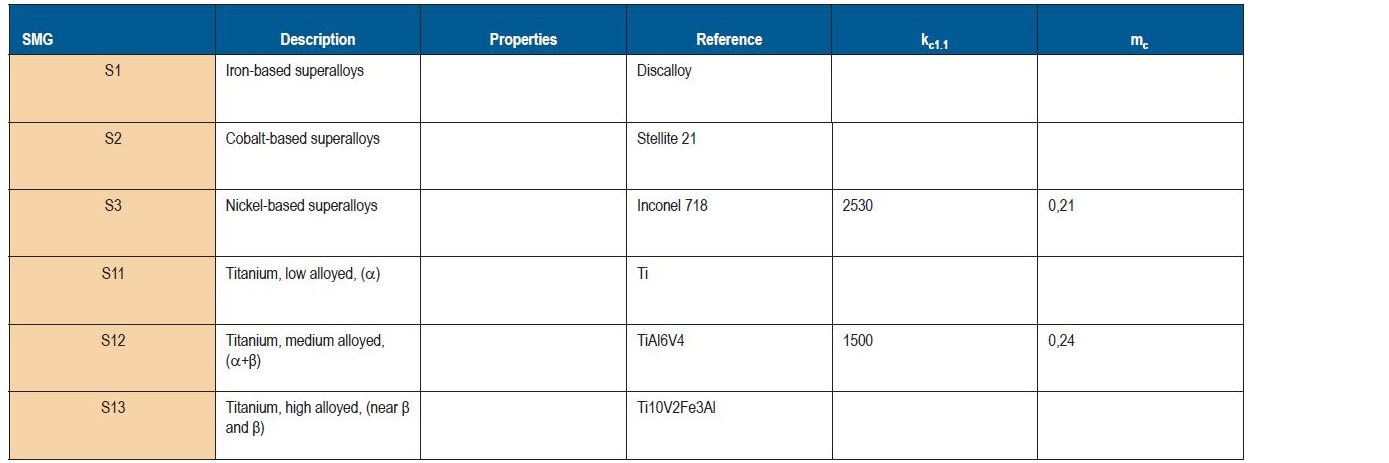

Najbardziej powszechnym stopem tytanu jest Ti6Al4V, który stanowi około 60 % zastosowań tytanu. Jest powszechnie określany jako Ti 6-4 i jest stopem α +β(SMG S12). Inne często stosowane stopy to Ti10V2Fe3Al i Ti5Al5V5Mo3Cr, które są w pobliżu stopów β (SMG S13) i są stosowane w aplikacjach o wysokiej wytrzymałości. W zastosowaniach lotniczych tendencja stosowania wydaje się przemieszczać się z Ti10V2Fe3Al do Ti5Al5V5Mo3Cr, który jest trudniejszym materiałem do obrabiarki.

Pentagram tytanu ISO S

Podstawowe wytyczne dotyczące obróbki materiałów ISO S, np. obróbki superstopów:

- Duże obciążenia termiczne i utwardzenie powierzchni są Twoim głównym problemem (co prowadzi do złożonego zużycia, wytarcia powierzchni przyłożenia, powstawania krateru, karbu i odkształcenia plastycznego)

- Użyj dużej głębokości skrawania i średniego do dużego posuwu

- Użyj prędkości skrawania, aby zrównoważyć trwałość narzędzia z ekonomicznymi względami procesu, ale unikaj prędkości powodującej tworzenie się narostu

- Użyj dedykowanych gatunków węglika i dodatniej geometrii skrawającej (mocnej geometrii) aby zrównoważyć z wybranym posuwem

- Zaleca się chłodzenie emulsją (8% – 15%), SYSTEM JET STREAM zapewnia doskonałe rezultaty

Wyciąg z tabeli ISO S

Inline Content - Survey

Current code - 5fce8e61489f3034e74adc64