S malzeme grubu nedir?

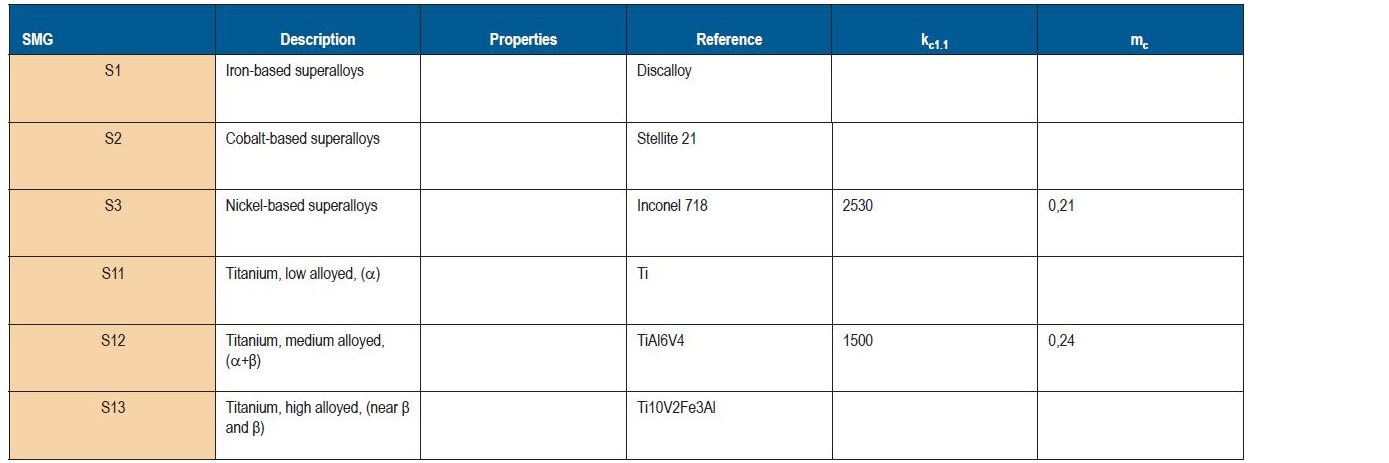

Metal kesme endüstrisinde, makineye en zorlu malzeme malzemelerinden bazıları ısıya dayanıklı süper alaşımlar (HRSA'lar) ve titanyum alaşımlardır. ISO‑S malzemeleri veya sadece S‑malzemeleri olarak sınıflandırılan bu alaşımlar, özellikle yüksek korozyon ve yorulma direnci gereken bileşenler için ve aşırı sıcaklıklarda yüksek mukavemetli performans için kullanılır. Yüksek mukavemet - ağırlık oranı, geleneksel metaller yerine titanyumun seçilmesine neden olan bir diğer önemli özelliktir.Metal kesme endüstrisinde, makineye en zorlu malzeme malzemelerinden bazıları ısıya dayanıklı süper alaşımlar (HRSA'lar) ve titanyum alaşımlardır. ISO‑S malzemeleri veya sadece S‑malzemeleri olarak sınıflandırılan bu alaşımlar, özellikle yüksek korozyon ve yorulma direnci gereken bileşenler için ve aşırı sıcaklıklarda yüksek mukavemetli performans için kullanılır . Yüksek mukavemet - ağırlık oranı, geleneksel metaller yerine titanyumun seçilmesine neden olan bir diğer önemli özelliktir.

Bu özelliklere sahip bileşenler farklı ürünlerde gereklidir, örn

- İniş takımı

- jet motorları

- motor takozları

- buhar türbinleri

- yağ ve gaz parçaları

- diz, kalça ve diş değişimi gibi biyouyumluluk gereksinimlerine sahip implantlar

Seco, müşterilerin bu zorlu malzemeleri en etkili ve verimli şekilde işlemelerini desteklemek için havacılık, enerji ve tıbbi uygulamalara büyük ölçüde odaklanır .

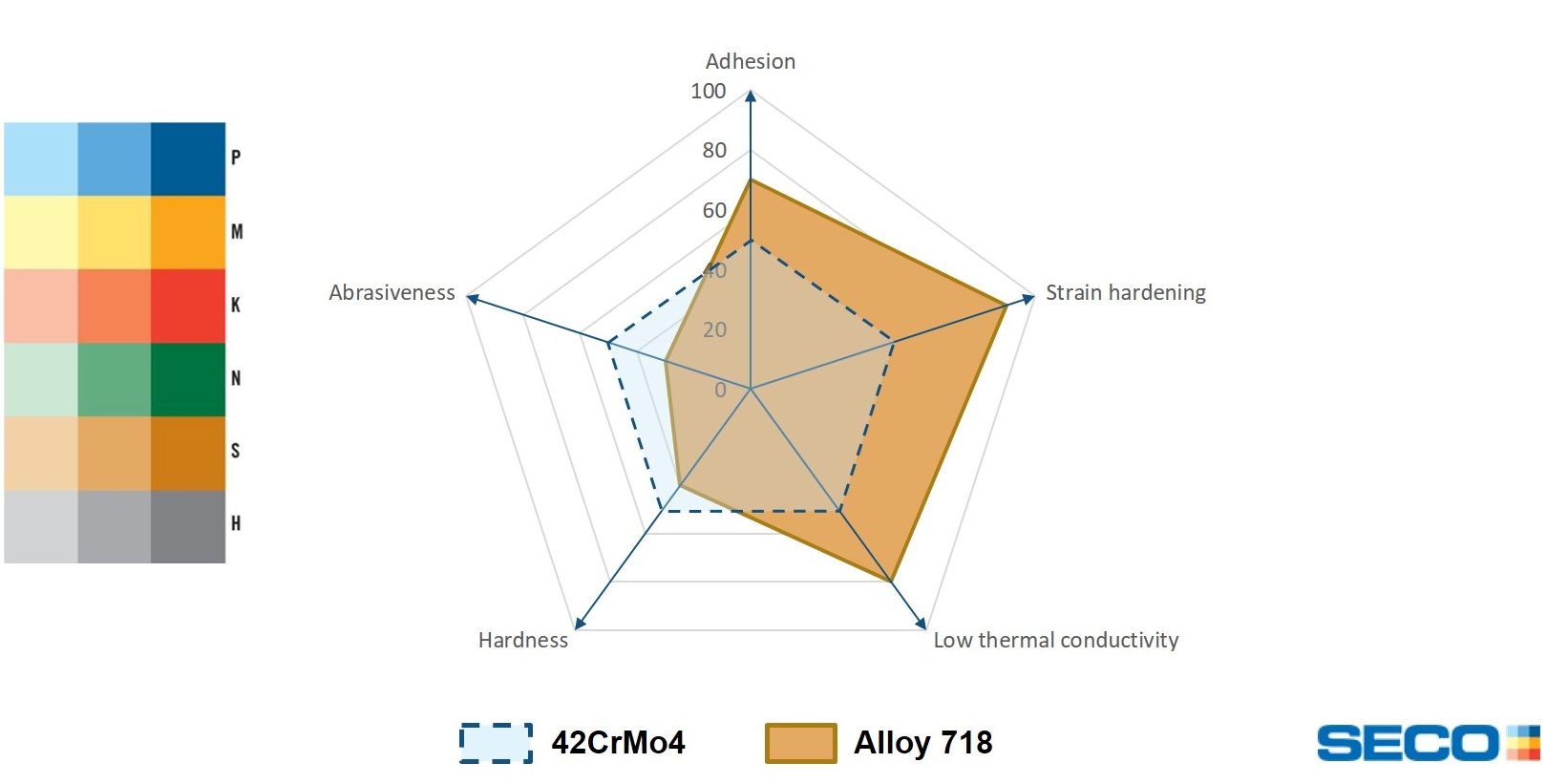

ISO S Malzeme pentagramı

Seco, malzemelerin makine becerisini 5 önemli özelliğe göre sınıflandırır: Aşındırıcı, oluk, gerinim sertleştirme, termal iletkenlik ve sertlik.

ABRASIVENESS , sert karbür, oksit ve metalik parçacıklar oluşturabilen alaşım elementlerinin neden olduğu sertlik değişimleri olarak tanımlanır. Bu, kesici kenarlarda aşırı aşınmaya neden olur. Son derece aşındırıcı malzemelerin bazı örnekleri ni alaşımları ve karbon fiber takviyeli plastiklerdir.

Yapışma ve oluşmuş kenarla sonuçlanan KENETLENME,bir malzeme için kırıkta yüksek uzama anlamına gelir. Bu, alüminyum ve titanyum alaşımlarının işlenmesinde karşılaşılan en önemli zorluklardan biridir.

GERINIM SERTLEŞMESI , kesme işlemi bir yüzeyi toplu malzemeyle karşılaştırıldığında sertleştiriyorsa meydana gelir. Bu, ni tabanlı alaşımlar işlenirken üstesinden gelinmesi gereken bilinen bir zorluktır.

TERMAL ILETKENLIK , malzemenin ısı iletimi anlamına gelir. Bir malzeme malzemesinin termal iletkenliği ne kadar düşük olursa, ısı kesici kenara o kadar fazla yoğunlaşır ve bu da aşırı kesici kenar sıcaklıklarına neden olur.

SERTLIK , malzemenin deformasyona karşı direncidir. Sertlik ne kadar yüksek olursa malzemenin deforme olması için gereken kuvvet de o kadar yüksek olur. Yüksek sertlik, yüksek ısı üretimine de neden olur.

Bu malzeme hakkında daha fazla bilgi edinmek istiyor musunuz?

ADIM programımızı keşfedin

Bu materyal için aklınızda zaten bir uygulama var mı?

Öneri ile bir dakika içinde doğru aracı bulun!

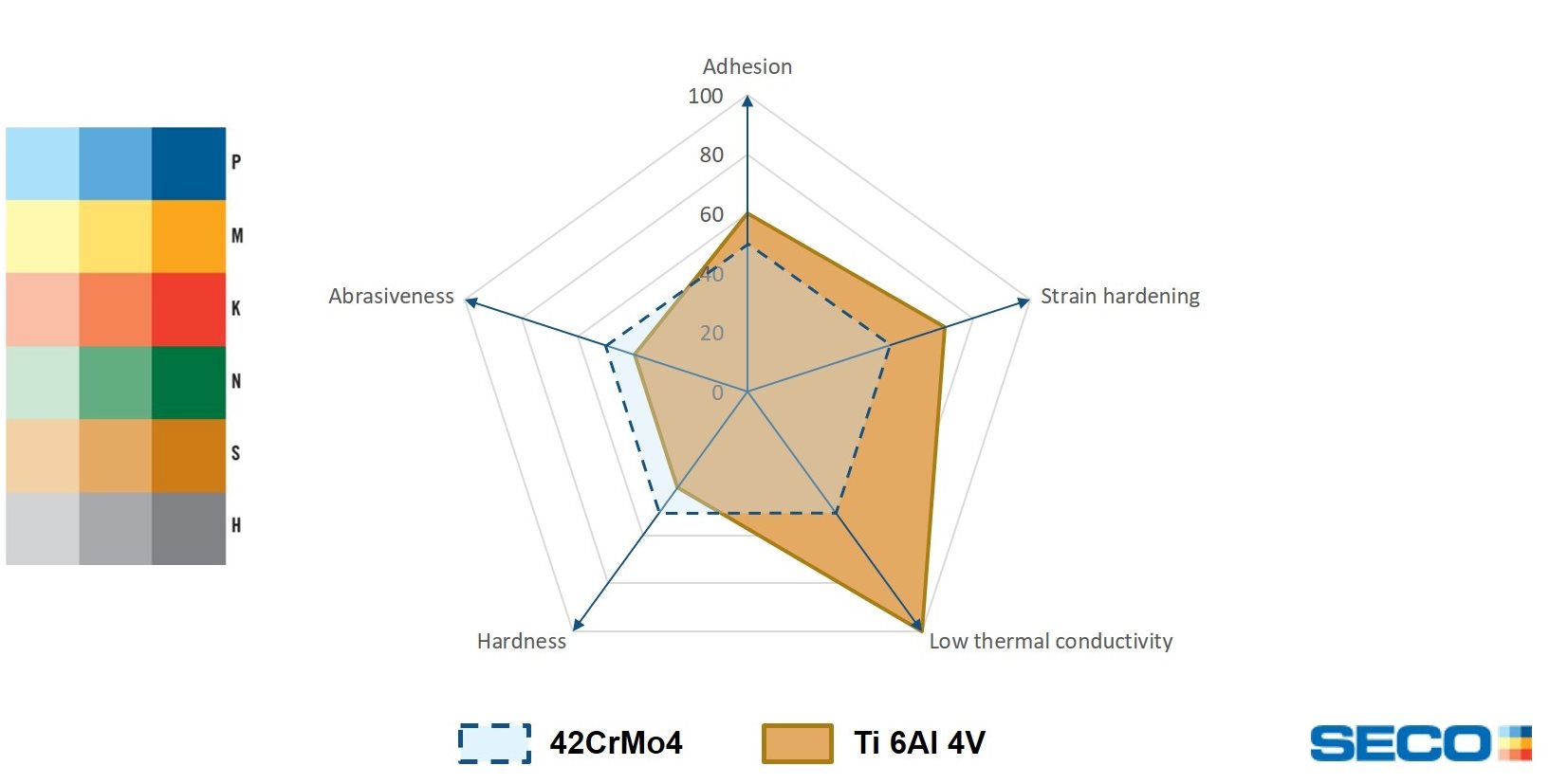

Titanyum alaşımlar genellikle 'makineden makineye' alaşımlar olarak sınıflandırılır. Ancak alaşımlar grubunda, alaşımlar ve aynı alaşımın farklı ısı tedavisi çeşitleri arasında çok büyük farklar vardır. Titanyum alaşımlarının başlıca avantajları şunlardır;

- Düşük yoğunluk ve yüksek mukavemet

- İyi korozyon direnci

- Yüksek erime noktası

- Yüksek kırılma dayanıklılığı

- İyi güvenilirlik

En yaygın titanyum alaşım, titanyum uygulamalarının yaklaşık %60'ini temsil eden Ti6Al4V'dir. Genellikle Ti 6-4 olarak adlandırılır ve α+βalaşımdır (SMG S12). Diğer yaygın alaşımlar, alaşımlara yakın olan (SMG S13) Ti10V2Fe3Al ve Ti5Al5V5Mo3Cr' βdir ve yüksek mukavemetli uygulamalarda kullanılır. Havacılık uygulamalarında, trendin Ti10V2Fe3Al'dan Ti5Al5V5Mo3Cr'a geçmekte olduğu görülmektedir. Bu da makine kullanımı daha zordur.

ISO S Titanyum pentagram

ISO S malzemelerinin işlenmesi için temel yönergeler, örn. Üst alaşımlar işleme:

- Çok yüksek termal yükler ve sert yüzey ölçekleri sizin için en önemli sorundur (bu da karmaşık kanat ve krater aşınmasına, çentik aşınmasına, plastik deformasyona yol açar)

- Büyük kesme derinliği ve orta ile yüksek besleme kullanın

- Alet ömrünü süreç üzerinde ekonomik hususlarla dengelemek için kesme hızını kullanın ancak kesme hızlarının birikmesini önleyin

- Seçilen beslemede dengelemek için özel karbür dereceleri ve pozitif kesme geometrisi (ancak güçlü kesici kenar geometrisi) kullanın

- Zengin emülsiyon (%8 – %15) soğutma önerilir, JETSTREAM mükemmel sonuçlar verir

ISO S Sekmesi çıkarması

Inline Content - Survey

Current code - 5fce8e61489f3034e74adc64