ステンレス鋼合金とは

ステンレス鋼合金は多くの製造用途に理想的である。これらの合金をうまく機械加工するためには、製造工場ではステンレス鋼合金の特性を理解しなければなりません。ステンレス鋼合金は、強度特性、要素耐久性、酸化や汚染に対する耐性特性を活かして、さまざまな工業界で広く使用されています。これらのステンレス鋼合金から製造された製品や部品は洗浄や衛生処理が容易で、環境維持の持続可能性の観点からも、材料のリサイクルが容易です。しかし、「ステンレス鋼」は金属種のカテゴリーであり、単一種の合金ではありません。ステンレス鋼合金を最大限に活用するには、加工時にこれらの合金がどのように挙動変化するかを理解する必要があります。

自動車製造企業では、車両の排気システム、トリム機構、構造部品をステンレス鋼合金で製造することが多くあります。医療機器製造業界では、外科用医療機器、インプラント製品、などの医療用機器にステンレス鋼合金を採用しています。医療分野で頻繁に使用される医療機器は、 チタンなどの特定材料に依存していますが、ステンレス鋼合金は依然として工業製品生産の主力材料です。

石油・ガス産業界では、極めて過酷な環境使用に耐える必要がある配管製品、海上プラットフォーム、貯蔵タンクなどにはステンレス鋼合金が必然的に選択されています。ステンレス鋼合金は衛生維持基準に適合しやすいため、食品・飲料業界では製造加工機器、保存容器、キッチン用品などに多一般的に使用されています。建設、建築、海洋などの他の産業界では、屋根材や構造支持材から海洋ハードウェア、造船部品、淡水化プラントまで、あらゆるものにステンレス鋼合金が活用されています。ステンレス鋼合金は、耐酸化性、衛生維持基準への準拠の容易さ、その他の有益な機能特性を与える冶金上の利点により、これらの用途に最適な合金です。

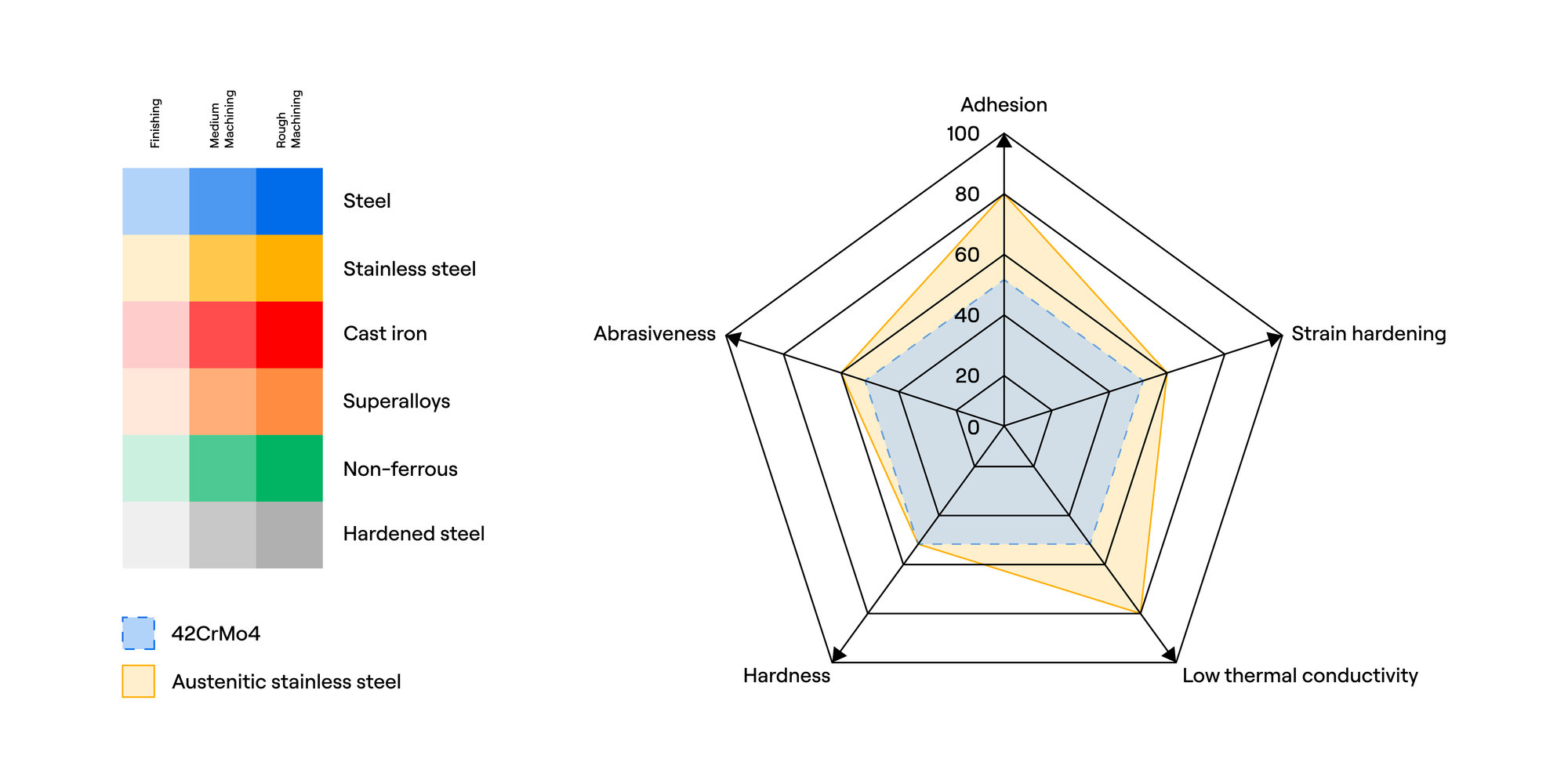

ステンレス鋼合金は靭性と耐熱性が高いため、通常の鋼材に比較しても切削加工が困難です。クロム要素とニッケル要素の含有量が多く、モリブデン要素の増加とともに、オーステナイト系ステンレス鋼合金の機械加工性が低下する傾向があります。チタンを含む合金も切削工具の摩耗を促進させる可能性があります。

ステンレス鋼合金は熱伝導率が低いため、切削熱は切り屑を介して放散されるのではなく、切削部分に留まる傾向があります。この要因によって、ひずみ硬化 (加工硬化) が促進され、切削時のインサートの消耗率が 20% ~ 40% 増加する傾向があります。したがって、ステンレス鋼合金の切削加工は単純な鋼材の切削よりも生産コストが増加します。

硫黄成分 (S) を 0.020% を超えて添加すると、ステンレス鋼合金の機械加工性が大幅に向上する可能性がありますが、耐食性、溶接性、高温延性などの他の特性にも影響を与える可能性があります。このため、棒材は板材よりも加工性を向上させるために硫黄成分添加処理されることが多くなります。機械加工性が向上したステンレス鋼合金製品には、Sanmac®、Prodec®、Ugima® などの特定ブランド名が付けられていることがよくあります。

超硬工具を使用してステンレス鋼合金を切削加工する場合、実際には工具は材料を切断するのではなく、材料を変形させることによって行われます。その後に、材料は破断して切り屑を形成します。ステンレス鋼合金の加工表面はひずみ硬化 (加工硬化) を生じますが、これはステンレス鋼合金において、どの被削材グループよりも一般的なことです。切削加工によって加工表面層が母材層に比べて硬化することで発生します。

ステンレス鋼合金は、耐熱性と耐腐食性を持つ鉄ベースの合金です。冶金技術者はステンレス鋼合金をオーステナイト系、フェライト系、マルテンサイト系、二相系、析出硬化系の 5 種類の要素グループに分類しています。個々の合金の組成要素によって、被削材料として、また機械加工プロセスにおける特定の特性が確定できます。5 種類のステンレス鋼合金にはすべてクロム要素が含まれており、表面に酸化クロムの不動態層を形成して腐食や錆からの浸食を防ぎます。

この非磁性合金は通常 16% ~ 26% のクロムと最大 35% のニッケルが含まれており、炭素含有量は低く保たれています。これにより、優れた耐食特性、良好な成形性能と溶接性能が得られます。一部のオーステナイト系ステンレス鋼合金にはモリブデンとチタンも含まれており、これらは加工性を低下させ、工具の摩耗を促進させる可能性があります。

例:

このステンレス鋼合金にはニッケル成分がほとんど含まれず、クロム成分が 10.5% ~ 30% 含まれており、耐腐食性があまり必要とされない用途で多用されています。この合金は磁性もあり、一般的にオーステナイト系よりも安価です。

例:

12% ~ 18% のクロム成分と高炭素含有量を持つこのステンレス鋼合金は、高い強度と硬度を備え、磁性があり、熱処理が可能で、適度な耐腐食性を備えています。

例:

このステンレス鋼合金は、オーステナイト構造とフェライト構造のバランスの取れた混合物(約 22% ~ 25% のクロム成分と 5% ~ 7% のニッケル成分)で構成されており、多くの場合モリブデン成分が添加されています。この合金は優れた強度と優れた耐食性を備えており、特に応力腐食割れや孔食に対して非常に優れた耐性を有しています。つまり、製品製造業企業は使用する被削材料を減らし、加工製品の重量を軽減することが可能になります。デュプレックス (二相系) ステンレス鋼合金は、対応するオーステナイト系ステンレス鋼合金よりもニッケル含有量が少ないため、材料コスト面での対費用効果があります。

例:

この合金は、クロム成分とニッケル成分のほか、析出硬化を可能にするアルミニウム、銅、ニオブなどの添加元素が含まれています。それは、熱処理により、非常に優れた耐腐食性を備えた高強度、高硬度を維持できる特性を有します。

例:

- インサートサイズが大きく、頑丈で、強靭なツールは、ステンレス鋼合金を切削加工する際に長い工具寿命を維持します。

- インサートサイズが大きく厚いほど、刃先ではなくインサート内で切削熱が放散伝搬されます。

- ひずみ硬化 (加工硬化) によるインサート破損や切れ刃欠損に耐えるために、耐摩耗性ではなく、強靭な超硬材種のインサートを選択してください。

- 鋭い切れ刃形状の強靭なインサートが最も有効です。

- 切削速度を適正値にコントロールして工具寿命を延ばし、加工プロセスを改善します。

工具メーカーは、カスタマーの機械加工を容易にし、最適化するためのさまざまな提案ソリューションを提供しています。これらには、さまざまな加工条件に対応するための独自の実績経験によって、複雑な加工課題に対処するための専門技術者へのアクセスが含まれています。Seco Assistantアプリは、工具を最適化し、ステンレス鋼合金加工での工具摩耗課題を効果的に解消させます。Tool Optimization (工具最適化) 機能は、摩耗パターンを識別し、摩耗を最小限に抑えるための切削パラメータを適正化することが可能になります。

同時に、Seco は、技術トレーニング教育への取り組みをを通じて切削技術の強化継続しています。 Seco 技術教育プログラム (STEP) 製造企業がスキルギャップを克服し、生産上の課題に取り組むために新しい加工オペレータを育成することに苦労している場合、Seco の実証済みの教育指導は、ステンレス鋼合金加工製品の機械加工の課題に対する総合的な支援を提供します。

Inline Content - Survey

Current code - 5fce8e61489f3034e74adc64