Co to jest grupa materiałów M?

Mimo że jest zastępowana przez ferrytyczną stal nierdzewną w zastosowaniach niekrytycznych, austenityczna stal nierdzewna jest najczęstszym wyborem, gdy występuje problem korozji. Istnieje szeroka gama gatunków austenitycznych zoptymalizowanych pod kątem odporności na korozję w różnych środowiskach. Zwiększona zawartość Cr, Mo i N zwykle poprawia odporność na korozję, ale jednocześnie zmniejsza obrabialność. Dodatek stopowy Ti może przyczynić się do ściernego zużycia narzędzi.

Stal nierdzewna Duplex składa się z w przybliżeniu równych ilości ferrytu i austenitu. Łączą one odporność na korozję z wyższą odpornością w porównaniu z gatunkami austenitycznymi, co oznacza, że można użyć mniejszej ilości materiału i zredukować wagę. Zawierają również mniej niklu niż odpowiadające im gatunki austenityczne, co często przekłada się na mniejszy koszt materiału.

Stale nierdzewne Austenityczne i Duplex nie mogą być utwardzane przez hartowanie jak stale węglowe, ale zamiast tego utwardzają się przez zgniot. Części formowane na zimno, krawędzie ścinane i powierzchnie obrabiane lub kulowane są zatem znacznie twardsze niż materiał surowy. Dodatki siarki (powyżej 0.020%) mogą znacznie zwiększyć obrabialność tych materiałów, ale mogą również wpływać na inne właściwości, takie jak odporność na korozję, spawalność i ciągliwość na gorąco. Z tego powodu częściej obrabiany jest materiał w postaci wałka z powodu lepszej obrabialności niż np. w postaci płyty. Stale nierdzewne z poprawioną obrabialnością często noszą nazwy marek, takie jak Sanmac, Prodec czy Ugima.

Często stosowane w aplikacjach, gdzie jest ograniczone zapotrzebowanie na odporność na korozję. Materiał ferrytyczny jest stosunkowo tani ze względu na ograniczoną zawartość Ni. Przykłady zastosowań:

- wały pomp,

- turbiny,

- turbiny parowe i wodne,

- nakrętki,

- śruby,

- podgrzewacze ciepłej wody użytkowej,

- przemysł celulozowo-spożywczy, ze względu na niższe wymagania dotyczące odporności na korozję.

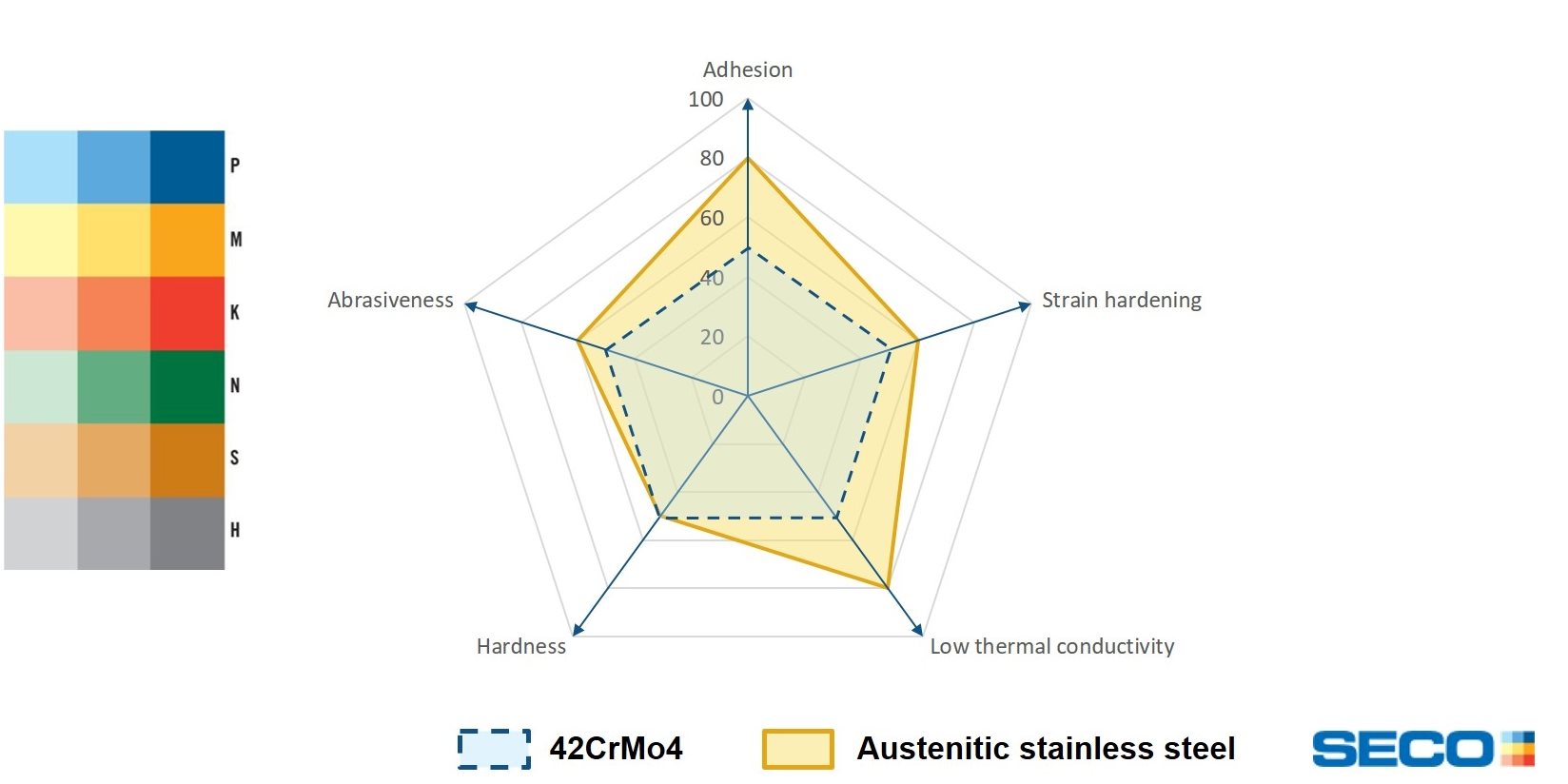

Pentagram ISO M.

Firma Seco kwalifikuje obrabialność materiałów na podstawie 5 ważnych właściwości: Tendencja do ścierania, ciągliwość, umocnienie przez zgniot, przewodność cieplna i twardość.

TENDENCJA DO ŚCIERANIAjest definiowana jako różnica w twardości spowodowana przez pierwiastki stopowe, które mogą tworzyć twarde wegliki, tlenki i cząstki międzymetaliczne. Powoduje to nadmierne zużycie krawędzi skrawającej. Przykładami materiałów o wysokiej ścierności są stopy Ni i tworzywa sztuczne wzmacniane włóknem węglowym.

CIĄGLIWOŚĆ, powoduje przyklejanie się materiału obrabianego i tworzenie narostu na krawędzi, odnosi się do wysokiego wydłużenia przy rozerwaniu materiału. Jest to jedna z kluczowych trudności w obróbce aluminium i stopów tytanu.

UMOCNIENIE PRZEZ ZGNIOT jest to zjawisko utwardza powierzchnii podczas obróbki w porównaniu z materiałem surowym. Jest to dobrze znane wyzwanie, które należy pokonać podczas obróbki stopów na bazie Ni.

PRZEWODNOŚĆ TERMICZNA odnosi się do przewodzenia ciepła przez materiał. Im niższa przewodność termiczna materiału obrabianego, tym więcej ciepła będzie się koncentrować na krawędzi skrawającej, co prowadzi do nadmiernej temperatury krawędzi skrawającej.

TWARDOŚĆ jest odpornością materiału na deformację. Im większa twardość, tym większa siła potrzebna do odkształcenia materiału. Wysoka twardość powoduje również wytwarzanie wysokiej temperatury.

Czy chcesz dowiedzieć się więcej o tym materiale?

Odkryj nasz PROGRAM STEP

Jeśli już obrabiasz taki materiał.

Znajdź odpowiednie narzędzie w ciągu minuty, korzystając z aplikacji Suggest!

Podstawowe wytyczne dotyczące obróbki materiałów ISO M, np. obróbki stali nierdzewnej:

- Duże obciążenia termiczne i utwardzenie powierzchni są Twoim głównym problemem (co prowadzi do złożonego zużycia, wytarcia powierzchni przyłożenia, powstawania krateru, karbu i odkształcenia plastycznego)

- Użyj dużej głębokości skrawania i wysokiego posuwu

- Użyj prędkości skrawania, aby zrównoważyć trwałość narzędzia z ekonomicznymi względami procesu, ale unikaj prędkości powodującej tworzenie się narostu

- Użyj dedykowanych gatunków węglika i odpowiedniej geometrii skrawającej, aby zrównoważyć z wybranym posuwem

- Zaleca się chłodzenie emulsją (8% – 12%), SYSTEM JET STREAM zapewnia doskonałe rezultaty

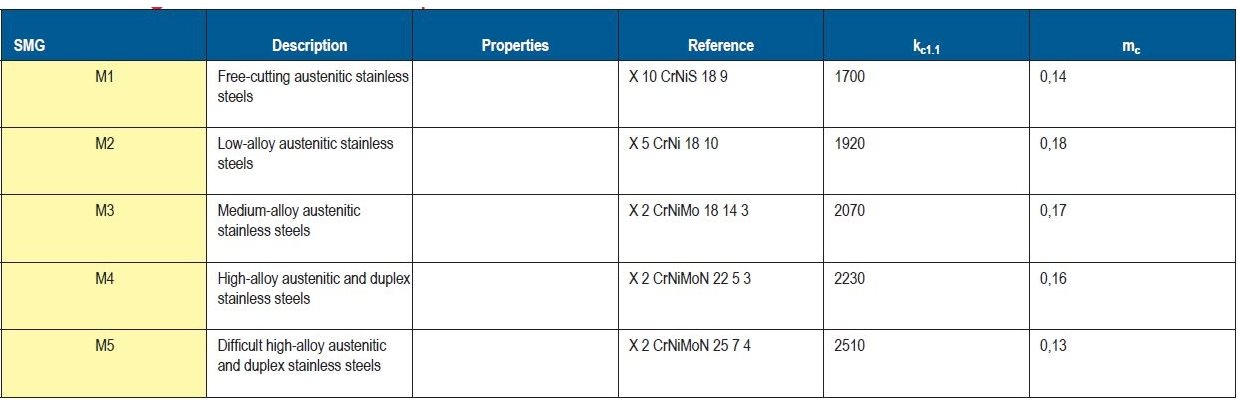

Wyciąg z tabeli ISO M

Inline Content - Survey

Current code - 5fce8e61489f3034e74adc64