O que é o grupo de material M?

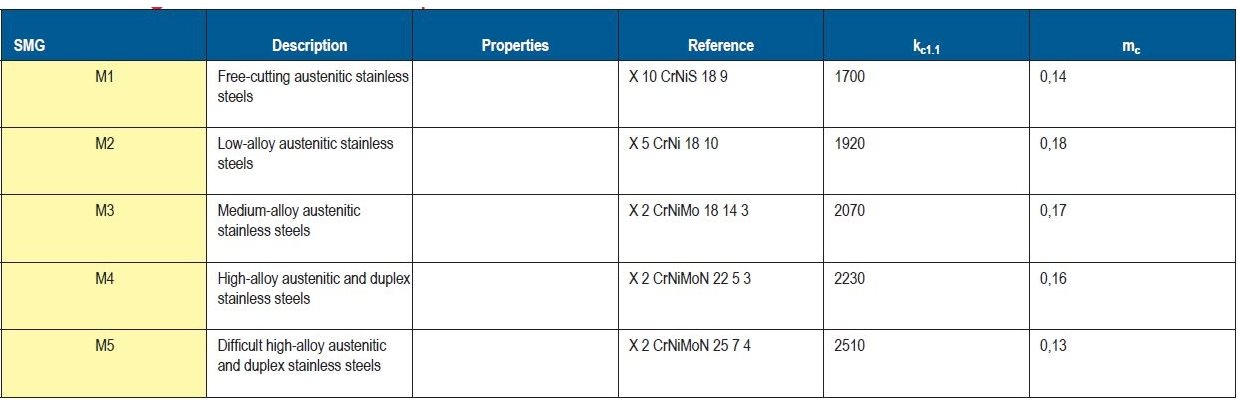

Apesar de ser substituído por aço inoxidável ferrítico para aplicações não críticas, o aço inoxidável austenítico é a escolha mais comum quando a corrosão é uma preocupação. Existe uma ampla gama de materiais austeníticos otimizados para resistir à corrosão em vários ambientes. O aumento do conteúdo de Cr, Mo e N tende a melhorar a resistência à corrosão, mas ao mesmo tempo reduz a usinabilidade. As adições de ligas de Titânio podem contribuir para o desgaste abrasivo das ferramentas.

Os aços inoxidáveis duplex consistem em quantidades aproximadamente iguais de ferrita e austenita. Elas combinam a resistência à corrosão com uma maior resistência em comparação com os tipos de materiais austeníticos, o que significa que pode ser utilizado menos material e o peso pode ser reduzido. Contêm também menos níquel do que os materiais austeníticos correspondentes, o que constitui frequentemente um benefício em termos de custos.

Os aços inoxidáveis austeníticos e duplex não podem ser endurecidos por têmpera como aços de carbono, mas endurecem por deformação. As peças conformadas a frio, as extremidades revestidas, as superfícies usinadas ou com jato de granulado são, portanto, consideravelmente mais difíceis do que o material original. A adição de enxofre (superior a 0.020%) pode aumentar consideravelmente a usinabilidade desses materiais, mas também pode afetar outras propriedades como resistência à corrosão, soldabilidade e ductilidade a quente. Por este motivo, o material da barra é tratado com maior frequência para uma melhor usinabilidade do que, por exemplo, o material da placa. Os aços inoxidáveis com usinabilidade melhorada suportam frequentemente nomes de marca como Sanmac, Prodec ou Ulima.

Frequentemente é utilizado em aplicações que exigem uma resistência limitada à corrosão. O material ferrítico é relativamente de baixo custo devido ao teor limitado de Ni. Exemplos de aplicações:

- eixos para bombas,

- turbinas,

- turbinas a vapor e a água,

- porcas,

- parafusos,

- aquecedores de água,

- indústrias de processamento de celulose e alimentos, devido a menores requisitos de resistência à corrosão.

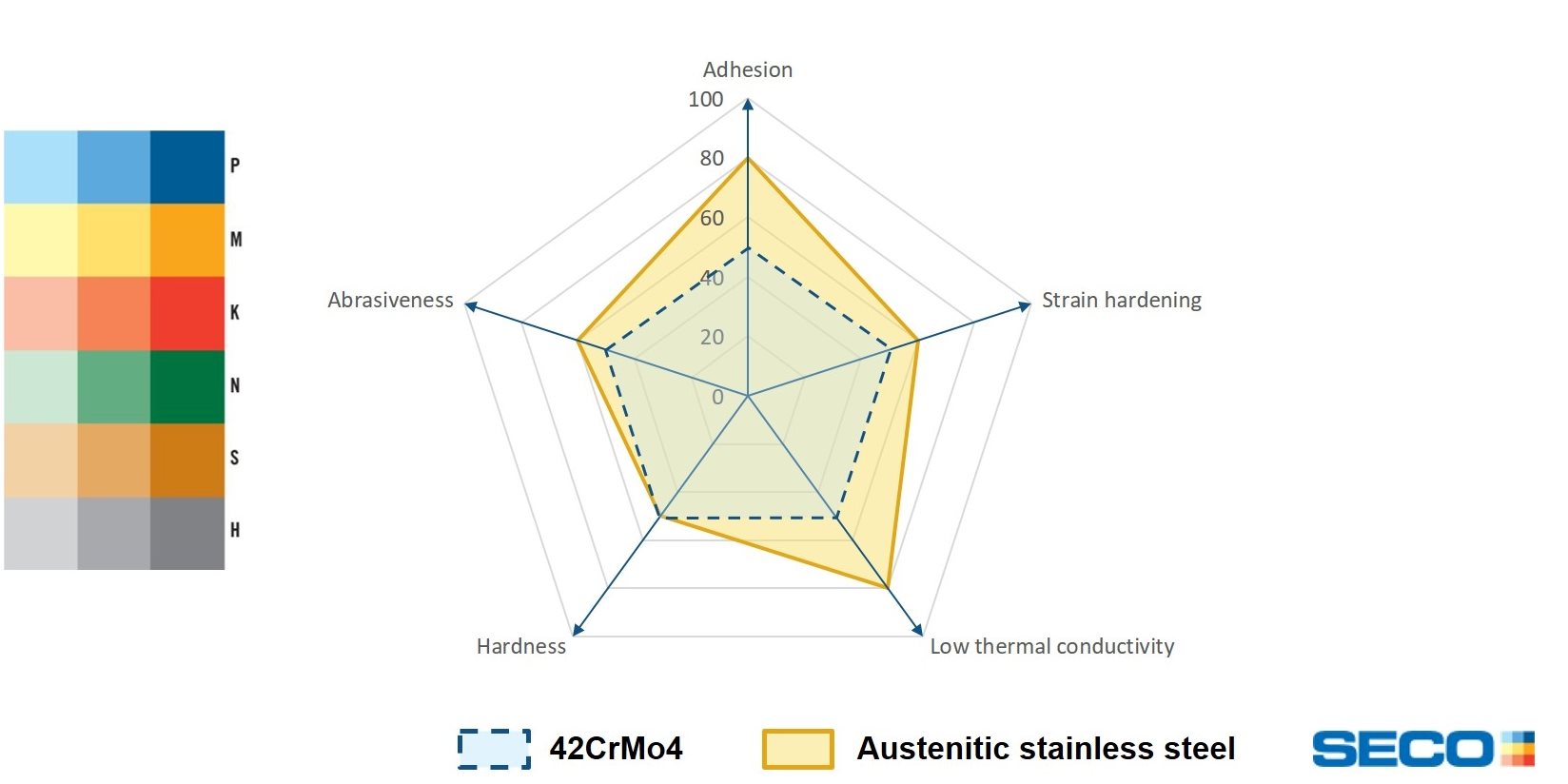

ISO M Pentagrama

A Seco classifica a capacidade de usinagem dos materiais com base em cinco propriedades importantes: abrasividade, ductilidade, encruamento, condutividade térmica e dureza.

A ABRASIVIDADE é definida como variações na dureza causadas por elementos de liga capazes de formar carboneto duro, óxido e partículas intermetálicas. Isto resulta em um desgaste excessivo nas arestas de corte. Alguns exemplos de materiais altamente abrasivos são ligas de Níquel e plásticos reforçados com fibra de carbono.

A DUCTILIDADE, que resulta na aderência e na aresta postiça refere-se a um elevado alongamento na ruptura de um material. Esta é uma das principais dificuldades na usinagem de alumínio e ligas de titânio.

O ENDURECIMENTO DE TENSÃO ocorre quando o corte endurece uma superfície em comparação com o material original. Este é um desafio bem conhecido a ser superado ao usinar ligas baseadas em Ni.

A CONDUTIVIDADE TÉRMICA refere-se à condução térmica do material. Condutividade térmica se refere à capacidade de condução de calor do material. Quanto mais baixa a condutividade térmica de um material, mais o calor se concentrará na aresta de corte, o que resulta em temperaturas excessivas.

A DUREZA é a resistência do material à deformação. Quanto maior for a dureza, maior será a força necessária para deformar o material. A alta dureza também resulta em alta geração de calor.

Gostaria de saber mais sobre este material?

Descubra o nosso PROGRAMA STEP

Você já tem uma aplicação em mente para este material?

Encontre a ferramenta certa dentro de um minuto com o Suggest!

Diretrizes básicas para usinagem de materiais ISO M, por exemplo usinagem de aço inoxidável:

- As cargas térmicas elevadas e as escalas duras da superfície são sua preocupação principal (conduzindo ao desgaste de flanco, craterização, desgaste de entalhe, deformação plástica)

- Utilize uma grande profundidade de corte e uma alta taxa de avanço

- Use a velocidade de corte para equilibrar a vida útil da ferramenta com considerações econômicas sobre o processo, mas evite arestas postiças devido a velocidade de corte

- Utilize classes dedicadas e geometria de corte adequada para equilibrar com o avanço selecionado

- Recomenda-se uma refrigeração abundante em emulsão (8% – 12%), o JETSTREAM proporciona excelentes resultados

Extrato de guia ISO M.

Inline Content - Survey

Current code - 5fce8e61489f3034e74adc64