Estrategias avanzadas de desbaste: más rápido a través de trayectorias de herramienta optimizadas

La optimización de la trayectoria de herramienta, a través del uso de sistemas CAM, ha sido común durante décadas. En los últimos 10 años, los talleres han comenzado a combinar esa capacidad con estrategias de mecanizado relativamente nuevas y herramientas de fresado especialmente diseñadas para optimizar las operaciones de mecanizado en bruto. El dynamic milling o el desbaste optimizado son las descripciones típicas de esta estrategia de mecanizado de ahorro de tiempo y costes. Estas estrategias de mecanizado en bruto basadas en CAM, o dynamic milling, son aquellas que se centran en el arco de contacto de una herramienta de corte y su carga promedio de virutas. Al adaptar el arco de contacto de la herramienta a través de su trayectoria de herramienta generada por CAM, se aumentan las velocidades de desbaste, controlando eficazmente la temperatura del proceso, aplicando alimentaciones más altas por diente y aumentando las profundidades de corte para acortar significativamente los tiempos generales del ciclo de mecanizado de piezas, todo sin ejercer ninguna presión adicional sobre los husillos de la máquina herramienta.La optimización de la trayectoria de herramienta, a través del uso de sistemas CAM, ha sido común durante décadas. En los últimos 10 años, los talleres han comenzado a combinar esa capacidad con estrategias de mecanizado relativamente nuevas y herramientas de fresado especialmente diseñadas para optimizar las operaciones de mecanizado en bruto. dynamic milling o el desbaste optimizadoson las descripciones típicas de esta estrategia de mecanizado de ahorro de tiempo y costes.

Estas estrategias de mecanizado en bruto basadas en CAM, o dynamic milling, son aquellas que se centran en el arco de contacto de una herramienta de corte y su carga promedio de virutas. Al adaptar el arco de contacto de la herramienta a través de su trayectoria de herramienta generada por CAM, se aumentan las velocidades de desbaste, controlando eficazmente la temperatura del proceso, aplicando alimentaciones más altas por diente y aumentando las profundidades de corte para acortar significativamente los tiempos generales del ciclo de mecanizado de piezas, todo sin ejercer ninguna presión adicional sobre los husillos de la máquina herramienta.

LEA Y DESCARGUE NUESTRO LIBRO ELECTRÓNICO DYNAMIC MILLING GRATIS

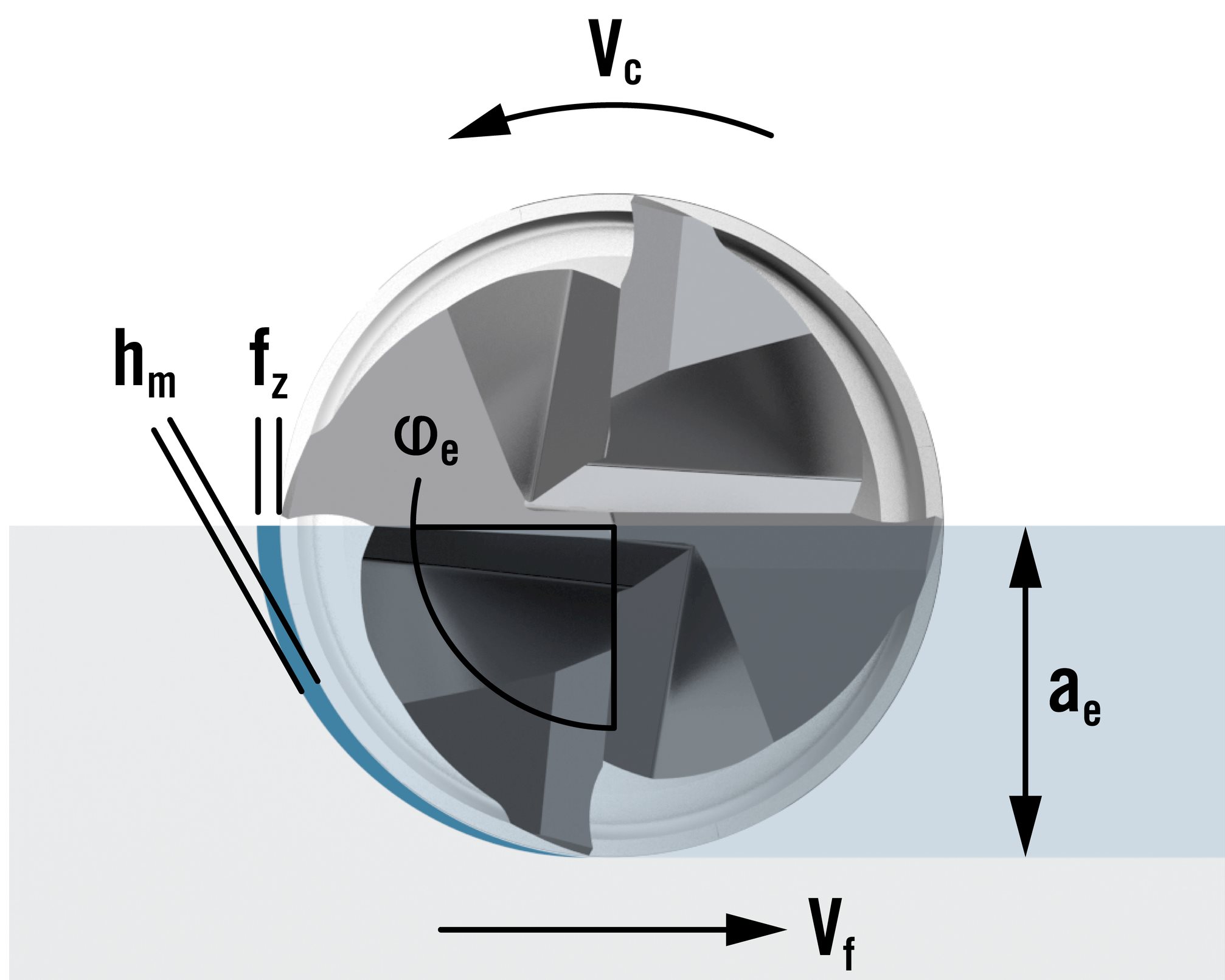

El arco de contacto de una herramienta de corte es una variable independiente que influye en la carga térmica de la herramienta y es la clave para optimizar las operaciones de desbasbado.

El arco máximo de contacto en cualquier herramienta es de 180 grados (su diámetro). Por lo tanto, en un arco completo de contacto, la profundidad de corte radial (o ancho de corte) es la misma que el diámetro de la fresa y está representada por ae (profundidad radial de corte) = Dc (diámetro de la fresa).

|  |

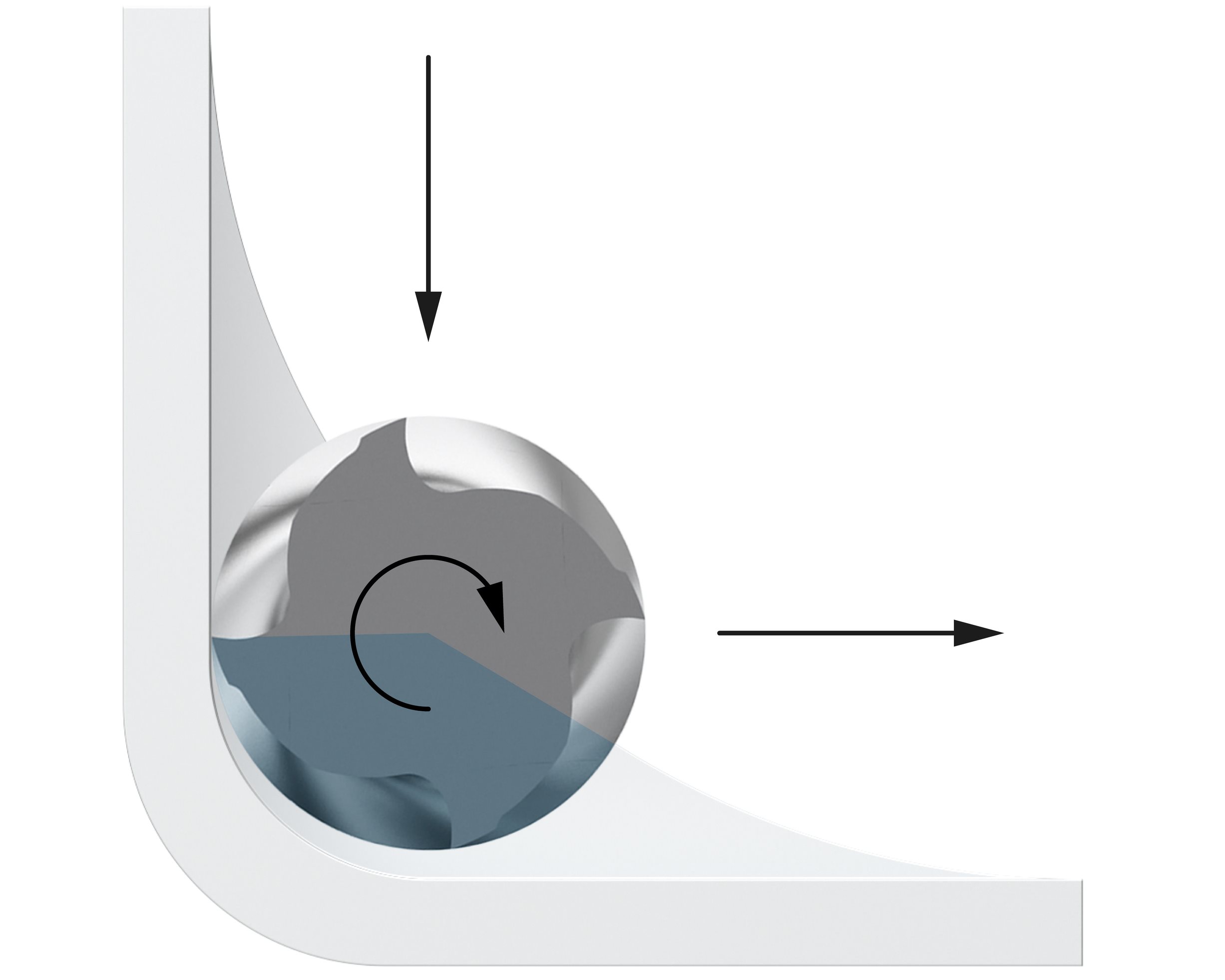

Al adaptar el arco de contacto, los talleres pueden reducir la cantidad de calor generado durante las operaciones de desbasbado. A medida que la profundidad radial del corte disminuye, también lo hace el arco de contacto de una fresa. Una menor cantidad de contacto da como resultado menos tiempo de corte y, por lo tanto, menos calor entre los bordes de corte de la herramienta y la pieza de trabajo que está mecanizando. Lo que ocurre al mismo tiempo es que los bordes de corte de la herramienta tienen más tiempo para enfriarse desde el momento en que salen del corte, giran alrededor y vuelven a entrar en el corte. Estas temperaturas de mecanizado más bajas, a su vez, permiten mayores velocidades de corte y tiempos de ciclo más cortos.

El espesor medio de viruta (hm) de una herramienta de corte se basa en la carga física y se mantiene mediante una combinación de ajustes de alimentación por diente y arco de contacto. Debido a que el grosor de la viruta cambia constantemente durante el corte, la industria utiliza el término espesor promedio de la viruta (hm).

Un arco de contacto completo de 180 grados generará las virutas más gruesas en el centro del ancho de la fresa. Por lo tanto, un arco de contacto más pequeño, menos de 90 grados(ⱷe, ángulo de compromiso), reduce el grosor de la viruta y permite un aumento de la alimentación por diente (fz) como compensación.

Por ejemplo, considere una ranura de corte de 10 mm de diámetro (arco de contacto completo), al 50 por ciento de su arco de contacto completo (5 mm), la fresa está generando su mayor espesor promedio de viruta / carga física más pesada.

En los primeros 90 grados,de la fresa mecaniza hacia arriba hasta que se alcanza un espesor máximo de viruta (fz) y continúa con los segundos 90 grados en fresado hacia abajo, donde el grosor de la viruta disminuye nuevamente a 0.

Si el ae cae (ae < 0,5xDc) to, for example, 1 mm (10 percent), then average chip thickness will become smaller, allowing for faster roughing by applying increased feed per tooth (fz). While the cutter removes less material, it does so at a much faster pace.

Además, se genera menos tensión en el husillo de la herramienta y la máquina en comparación con tomar cortes radiales más pesados a velocidades de alimentación más lentas. En aplicaciones de desbasbado de dynamic milling, un AEMX (profundidad radial de corte) más bajo también permite un aumento de APMX (profundidad axial de corte) para una eliminación de material aún más rápida.

Si bien la mayoría de los proveedores de herramientas de corte ofrecen productos diseñados para materiales específicos, otros, como Seco Tools, también desarrollan geometrías de herramientas para métodos de mecanizado avanzados. En el caso de las estrategias de mecanizado en bruto basadas en CAM, es esta herramienta la que aborda el problema clave[JG1] del control de virutas junto con los requisitos necesarios del filo y longitud.

Las Fresas Jabro®-HPM (mecanizado de alto rendimiento) están diseñadas específicamente para desbastrear la máquina en su arco de contacto completo y tomar grandes profundidades de corte para aplicaciones de eliminación de material de volumen extremadamente alto. Estas fresas cuentan con geometrías especiales para un alto rendimiento en materiales específicos.

Para cubrir una gama más amplia de materiales de piezas de trabajo, Seco ha desarrollado las geometrías de su gama de fresas Jabro®-Solid² 500 y la serie JSE560 se ha desarrollado específicamente para optimizar las estrategias de mecanizado en bruto respetando el enfoque integral del material. En la serie JS560, se han agregado características para proporcionar estabilidad adicional y reducir la deflexión de la herramienta, mientras que al mismo tiempo se garantiza la eliminación segura del material.

Para cajeado profundo en desbaste y forma 3D / dynamic milling, las longitudes de las herramientas suelen tener entre tres y cuatro veces el diámetro. Dado que la demanda está cada vez más presente, especialmente en materiales más desafiantes como el acero inoxidable y las aleaciones de titanio, Seco también ha desarrollado la serie avanzada de desbaste y multialla, JS720. Esta herramienta es una excelente opción para utilizar todo el potencial cam y de la máquina y, al mismo tiempo, garantizar un proceso de desbaste optimizado y seguro.

Fresas enterizas de metal duro

Cuando se mantiene un arco de contacto consistente, los fresas enterizas generalmente desarrollan un desgaste distribuido de manera más uniforme en sus filos. Esto da como resultado una vida útil de la herramienta mucho más predecible. Sin embargo, laas fresas largos producen virutas igual de largas que pueden ser difíciles de evacuar de las zonas de corte y de la máquina herramienta.

Para crear chips que sean más pequeños y manejables, tanto la geometría de desbasado avanzada JS564 de SECO como los diseños específicos de las fresas JS720 de geometría de desbasado avanzada ISO M&S cuentan con divisores de chips. Estas son pequeñas ranuras en los bordes y relieves de corte de la herramienta. Las ranuras se separan a una distancia igual a 1 X DC (diámetro de corte). Por lo tanto, una fresa de 40 mm de largo y 10 mm de diámetro produciría virutas de no más de 10 mm que se evacuan rápidamente de la zona de corte y eliminaría el riesgo de atasco de la cinta transportadora de virutas de la máquina herramienta.

Al aplicar un pequeño arco de contacto, cuantas más dientes tenga una fresa, más avance y mayor será la productividad. Velocidad de alimentación = número de dientes x alimentación por diente x velocidad del husillo. Mientras que las herranmientas de desbaste generalmente se consideran que tienen, como máximo, cuatro dientes, la oferta de Seco consiste en geometrías de 4, 5 y múltiples dientes. Cuando el proceso está controlado y la estrategia de mecanizado permite profundidades radiales de corte relativamente pequeñas, el uso de estas herramientas multi-diente puede ser una ganancia de eficiencia masiva.

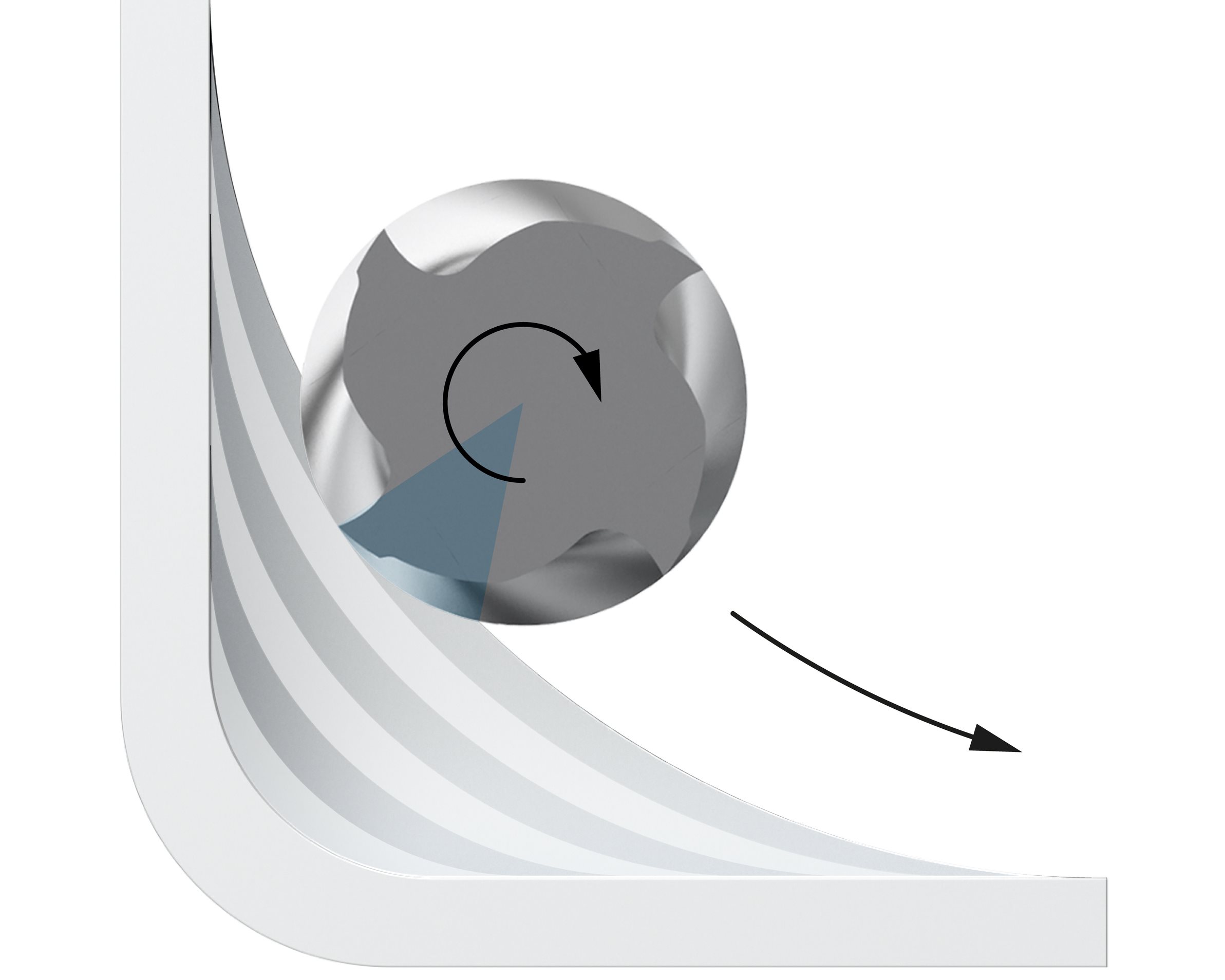

En las trayectorias de mecanizado en línea recta (fresado lateral), el arco de contacto, una vez establecido, permanece sin cambios. Sin embargo, con una forma de pieza más compleja, por ejemplo, una que incluye radios internos y externos, surgen inconsistencias con respecto al arco de contacto establecido.

Cuando una fresa termina una trayectoria recta e inicia otra con radio / esquina interior, su arco de contacto aumentará, lo que significa que los parámetros de corte ya no coinciden con el arco de contacto actual. Si las trayectorias de herramienta no se ajustan a estas situaciones, los resultados serán charla, vibración e incluso rotura de la fresa.

Los paquetes CAM de hoy en día ofrecen estrategias de trayectoria de herramienta específicamente para formas de radios internos / externos donde se producen arcos de contacto cambiantes junto con trayectorias de herramienta convencionales. Estos paquetes de software aplican automáticamente diferentes fuentes para controlar el arco de contacto y mantener las cargas de chip consistentes. Para mantener el arco de contacto, estos paquetes CAM emplean (similar a) técnicas de mecanizado trocoide y fresado de pelado al entrar en un radio o área más estrecha en la pieza. Junto a las trayectorias de herramienta elegidas, a menudo los paquetes CAM reducen significativamente el movimiento L para reducir aún más los tiempos de ciclo.

Cuando se utiliza una trayectoria de herramienta de desbaste optimizada y se mantiene un arco de contacto constante, el radio de la fresa puede coincidir con el del radio interior que se corta sin riesgo de sobrecarga, agarre o sobrecorte de la fresa. Esta capacidad permite a los talleres eliminar más stock en la pasada de desbasado, reduciendo así la cantidad de stock que la pasada de acabado tiene que cortar, todo lo cual se traduce en tiempos de ciclo de mecanizado más rápidos.

Las estrategias de desbaste optimizadas también se aplican a materiales específicos de piezas de trabajo. Seco ha realizado pruebas exhaustivas con acero, acero inoxidable, hierro fundido, titanio, aluminio y aceros con durezas de hasta 48 HRc. Seco generalmente recomienda que las tiendas primero apliquen un AEMX del 10 al 15% por ciento a la relación de diámetro para materiales normales (P1,2,3,4,M2, K2)

Y un 5% por ciento de AEMX para los materiales más resistentes a la máquina (S2, S12, M4, P12, H7) Seco ha establecido datos optimizados de velocidad y alimentación para estos arcos específicos de contacto y estos se pueden generar con la ayuda del software de datos de corte de Seco, sugiere SECO en el sitio web de SECO, www.secotools.com. Las tiendas pueden aplicar cantidades mayores de ae de lo recomendado, pero luego la velocidad de corte, junto con la alimentación por diente, debe reducirse gradualmente.

Las máquinas más ligeras, normalmente incapaces de manejar cortes de desbasado pesados, pueden simplemente reducir el arco de contacto y usar una ruta de mecanizado trocoide ahora. Hacerlo reduce las fuerzas de corte y disminuye la necesidad de una alta potencia de la máquina, pero aún así genera resultados de alta productividad al aplicar grandes profundidades de corte. Al hacerlo, se pueden ahorrar grandes inversiones potenciales y se pueden ejecutar ciclos de desbasbado en la maquinaria existente.

Cuando se aplican estrategias de desbate a materiales difíciles de cortar, como el acero inoxidable y el titanio, se debe aplicar refrigerante a toda la longitud de la fresa: superior, medio y extremo. Enfriar el filo completo es importante. Al cortar acero y hierro fundido, los talleres deben usar aire comprimido a la máxima presión para soplar las virutas.

Debe tenerse en cuenta que la mayoría de los programas para desbaste optimizado desbasbado / dynamic milling deben generarse externamente, por lo que no a través de los controles de la máquina. A menudo, los proveedores de CAM ofrecen complementos o módulos adicionales que ofrecen optimización de la trayectoria de herramientas. Aunque, al programar en una máquina, los talleres pueden ingresar manualmente el arco de datos de contacto que Seco ha establecido, pero solo para operaciones simples de desbasbado en línea recta o ciclos trocoidales fijos.

Un cliente automotriz experimentó los beneficios de las estrategias de desbaste optimizadas y las trayectorias de herramientas para un componente automotriz. El taller no solo redujo el tiempo total del ciclo de la pieza de 8.5 minutos a solo 1.1 minutos, sino que también aumentó la vida útil de la herramienta de 80 piezas a 250 piezas por herramienta.

El arco de contacto y el espesor medio de la viruta son claves para optimizar las operaciones de mecanizado en bruto. A través de paquetes de software CAM especiales específicamente para la optimización de la trayectoria de la herramienta y los métodos de dynamic milling, los fabricantes de hoy en día pueden manipular / controlar el arco de contacto de una herramienta de corte y mantener cargas consistentes. Y al hacerlo, controlan eficazmente la temperatura del proceso, aplican velocidades de corte y alimentaciones más altas por diente y toman mayores profundidades de corte para acortar significativamente los tiempos generales del ciclo de mecanizado de piezas.

Sin embargo, los fabricantes deben tener en cuenta que el desbasbasado optimizado requiere los paquetes CAM adecuados para la programación externa. Y aunque la mayoría de los proveedores de herramientas de corte ofrecen productos para materiales específicos, pocos desarrollan geometrías de herramientas para los ciclos de mecanizado avanzados particulares y las trayectorias de herramientas requeridas. Con la geometría de fresa adecuada y esas trayectorias, los fabricantes pueden aumentar las tasas de eliminación de metal hasta en un 500 por ciento en comparación con los métodos de mecanizado tradicionales.

LEA Y DESCARGUE NUESTRO LIBRO ELECTRÓNICO DYNAMIC MILLING GRATUITO