Stratégies d'ébauche avancée & trajectoires d'outils optimisées

L'optimisation des trajectoires d'outils, grâce à l'utilisation de logiciels FAO, est de plus en plus courante. Au cours des dix dernières années, les ateliers ont commencé à associer des nouvelles stratégies d’usinage à des outils de fraisage spécialement conçus pour optimiser les opérations d'ébauche. Le fraisage dynamique ou l'ébauche avancée sont l’expression de cette stratégie d'usinage qui permet de gagner du temps et de l'argent. Ces stratégies d'ébauche ou de fraisage dynamique gérées sur la FAO sont celles qui prennent en compte l'arc en prise de l'outil coupant et sa charge moyenne de copeaux. En adaptant l’arc généré par le logiciel, il est possible de contrôler efficacement la température du processus, d'utiliser des avances plus élevées à la dent et d'augmenter les profondeurs de passe. Ainsi les temps de cycle d'usinage de la pièce dans son ensemble sont diminués de manière significative, le tout sans imposer de contraintes supplémentaires aux broches des machines-outils.L'optimisation des trajectoires d'outils, grâce à l'utilisation de logiciels FAO, est de plus en plus courante. Au cours des dix dernières années, les ateliers ont commencé à associer des nouvelles stratégies d’usinage à des outils de fraisage spécialement conçus pour optimiser les opérations d'ébauche. Le fraisage dynamique ou l'ébauche avancée sont l’expression de cette stratégie d'usinage qui permet de gagner du temps et de l'argent.

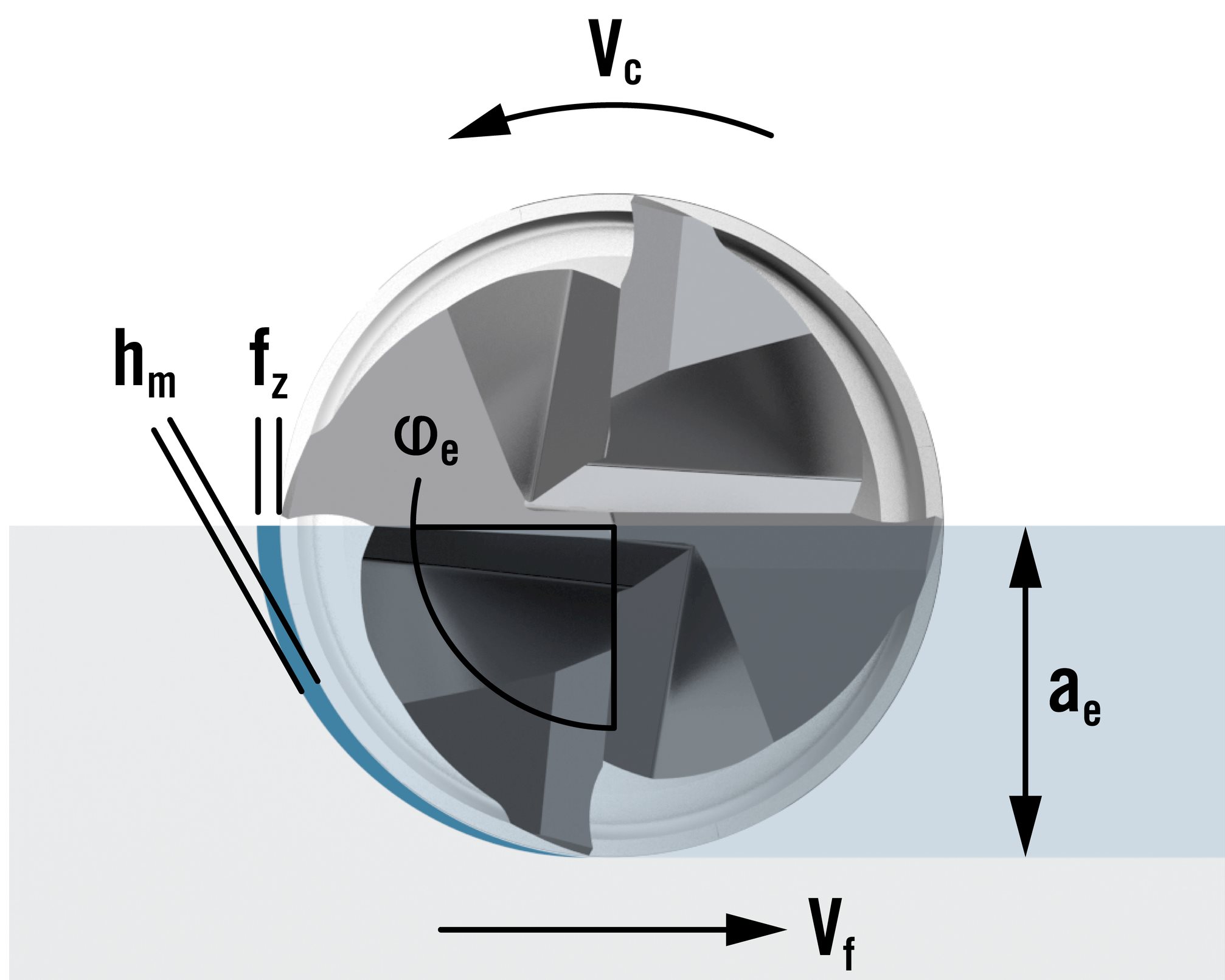

Ces stratégies d'ébauche ou de fraisage dynamique gérées sur la FAO sont celles qui prennent en compte l'arc en prise de l'outil coupant et sa charge moyenne de copeaux. En adaptant l’arc généré par le logiciel, il est possible de contrôler efficacement la température du processus, d'utiliser des avances plus élevées à la dent et d'augmenter les profondeurs de passe. Ainsi les temps de cycle d'usinage de la pièce dans son ensemble sont diminués de manière significative, le tout sans imposer de contraintes supplémentaires aux broches des machines-outils.

Consultez et téléchargez gratuitement notre e-book (en anglais) sur le fraisage dynamique

L'arc en prise d'un outil coupant est une variable indépendante qui influence la charge thermique de l'outil et qui est essentielle pour optimiser les opérations d'ébauche.

L'arc de contact maximal de tout outil est de 180 degrés (son diamètre). Ainsi, pour un arc en prise complet, l’engagement radial est identique au diamètre de l'outil, soit ae = Dc.

Plus l’engagement radial diminue, plus l'arc de contact d'un outil coupant aussi, générant ainsi moins de chaleur entre les arêtes de coupe et la pièce usinée. Par ailleurs, celles-ci ont plus de temps pour refroidir à partir du moment où la coupe est interrompue et qu’elles s'éloignent de la zone usinée. Ces températures d'usinage plus basses permettent ainsi d'augmenter les vitesses de coupe et de réduire les temps de cycle.

L'épaisseur moyenne du copeau (hm) générée par un outil coupant est obtenue par une combinaison de l'avance à la dent et de l'arc en prise. Comme celle-ci change constamment pendant la coupe, l'industrie utilise le terme d'épaisseur moyenne du copeau (hm).

Un arc en prise complet de 180 degrés génère des copeaux plus épais au centre de la fraise. Ainsi, un arc plus petit - inférieur à 90 degrés (ⱷe, angle d'engagement) - réduit l'épaisseur des copeaux et permet d'augmenter l'avance à la dent (fz) en contrepartie.

Par exemple, prenons le cas d'une fraise de 10 mm de diamètre en train de réaliser une rainure (arc en prise complet). L’arc complet est atteint à partir de 50% du diamètre engagé dans la matière (soit 5 mm), la fraise y génère alors sa plus grande épaisseur moyenne de copeaux et plus forte charge physique.

Si l'ae diminue (ae < 0,5xDc) jusqu'à, par exemple, 1 mm (10%), l'épaisseur moyenne du copeau devient plus petite, ce qui permet une ébauche plus rapide en appliquant une plus grande avance à la dent (fz).

En outre, l'outil et la broche de la machine sont moins sollicités qu'avec des engagements radiaux plus importants à des avances plus faibles. Dans les applications de fraisage d'ébauche dynamique, un AEMX (engagement radial) plus faible permet également d'augmenter l'APMX (profondeur de coupe axiale) pour un débit copeaux encore plus élevé.

Alors que la plupart des fournisseurs d'outils coupants proposent des produits conçus pour des matériaux spécifiques, d'autres, comme Seco Tools, développent également des géométries d'outils pour des processus d'usinage avancés. Dans le cas des stratégies d'ébauche basées sur la FAO, ce sont ces outils qui répondent à la question clé [JG1] du contrôle des copeaux ainsi qu'aux exigences nécessaires en matière de goujures et de longueur.

Les fraises Jabro®-HPM (High Performance Machining : Usinage hautes performances) sont spécialement conçues pour l'ébauche sur l'intégralité de l'arc en prise et les grandes profondeurs de coupe pour les applications à haut débit copeaux. Ces fraises présentent des géométries adaptées pour obtenir des performances élevées dans des matériaux spécifiques.

Seco a développé les géométries de sa série de fraises Jabro®-Solid² 500 et la série JS560 pour optimiser les stratégies d'ébauche et couvrir une plus large gamme de matériaux. Pour la série JS560, des spécificités ont été ajoutées pour apporter une stabilité supplémentaire et réduire la flexion de l'outil, tout en garantissant un enlèvement de matière sûr.

Pour les poches profondes et les formes 3D en ébauche avancée/fraisage dynamique, les longueurs d'outils sont généralement comprises entre trois et quatre fois le diamètre. Comme la demande est de plus en plus présente, en particulier dans les matériaux plus difficiles tels que l'acier inoxydable et les alliages de titane, Seco a également développé la série JS720 multidents, pour l'ébauche avancée. Cet outil est un excellent choix pour exploiter tout le potentiel de la FAO et de la machine tout en garantissant un processus d'ébauche avancé sécurisé.

Lorsqu'un arc en prise constant est maintenu, les fraises monobloc présentent généralement une usure plus uniformément répartie sur leurs dents. Il en résulte une durée de vie de l'outil beaucoup plus prévisible. Cependant, les longues fraises produisent des copeaux tout aussi longs qui peuvent être difficiles à évacuer des zones de coupe et de la machine-outil.

Pour générer des copeaux plus petits et plus faciles à contrôler, les fraises à géométrie d'ébauche avancée JS564 et ISO M&S JS720 de SECO sont équipées de brise-copeaux, espacés d'une distance égale à 1 X DC (diamètre de coupe). Ainsi, une fraise de 40 mm de long et de 10 mm de diamètre produit des copeaux d'une longueur maximale de 10 mm qui sont rapidement évacués de la zone de coupe et éliminent le risque de bourrage copeaux dans le convoyeur de la machine-outil.

Lorsqu'on utilise un faible arc en prise, plus la fraise a de dents, plus elle peut avancer rapidement et plus sa productivité est élevée. Avance = nombre de dents de la fraise x avance à la dent x vitesse de rotation. Alors que les fraises d'ébauche sont généralement considérées comme ayant, au maximum, quatre dents, l'offre de Seco se compose de géométries avec 4, 5 et multidents. Lorsque le processus est contrôlé et que la stratégie d'usinage permet des engagements radiaux relativement faibles, l'utilisation de ces outils multidents peut apporter un gain d'efficacité considérable.

Dans les trajectoires d'usinage en ligne droite (fraisage latéral), une fois déterminé l'arc en prise, il reste inchangé. Cependant, avec une forme de pièce plus complexe, par exemple, qui comprend des rayons intérieurs et extérieurs, des incohérences apparaissent au niveau de l'arc de contact défini précédemment.

Lorsqu'un outil termine une trajectoire linéaire et s'engage dans un rayon/coin intérieur, son arc en prise augmente, ce qui signifie que les paramètres de coupe ne coïncident plus avec l'arc de contact initial. Si les trajectoires d'outils ne s'adaptent pas à ces situations, cela se traduit par du bruit, des vibrations, voire une rupture de l'outil.

Les progiciels de FAO d'aujourd'hui offrent des stratégies d’usinage spécifiques pour les formes de rayons intérieurs/extérieurs avec des trajectoires variables. Ces solutions utilisent automatiquement différentes avances pour contrôler l’arc en prise et maintenir une charge constante sur les copeaux, de manière similaire aux techniques d'usinage trochoïdal ou de fraisage par « peeling ». Outre les trajectoires d'outils choisies, les progiciels de FAO réduisent souvent de manière significative les mouvements hors matière, afin de réduire davantage les temps de cycle.

Lorsqu'on utilise un parcours d'ébauche optimisé en maintenant un arc en prise constant, le rayon de la fraise peut correspondre au rayon intérieur à usiner sans risque de surcharge de la fraise et de bourrage copeau. Dans cette configuration d’usinage, cette technologie permet d’être au plus proche de la cote d’ébauche, réduisant ainsi la quantité de matière à enlever en finition, ce qui se traduit par des temps de cycle d'usinage plus rapides.

Les stratégies d'ébauche optimisées s'appliquent également à des matériaux spécifiques. Seco a mené des tests complets avec l'acier, l'acier inoxydable, la fonte, le titane, l'aluminium et les aciers avec des duretés allant jusqu'à 48 HRc. Seco recommande généralement aux ateliers d'appliquer d'abord un pourcentage de 10 à 15% d'engagement de la fraise par rapport à son diamètre pour les matériaux usuels (P1, 2, 3, 4, M2, K2) ; et de 5% pour les matériaux plus difficiles à usiner (S2, S12, M4, P12, H7).

Seco a déterminé des données de vitesse et d'avance optimales pour ces arcs en prise spécifiques et celles-ci peuvent être obtenues à l'aide de Suggest, le logiciel de données de coupe de Seco, disponible sur son site www.secotools.com. Les ateliers peuvent utiliser davantage d'engagement que ce qui est recommandé, mais il faut alors adapter progressivement la vitesse de coupe ainsi que l'avance à la dent.

Les machines moins puissantes, normalement incapables d'effectuer des ébauches à enlèvement de copeaux important, peuvent désormais simplement réduire l'arc en prise et utiliser cette stratégie d’usinage dynamique. Cela permet de réduire les efforts de coupe et de ne pas avoir besoin d'une machine très puissante, tout en obtenant des résultats de productivité élevés grâce à de grandes profondeurs de coupe. Cela permet d'économiser d'importants investissements et de réaliser des cycles d'ébauche sur ces machines.

Lorsque des stratégies d'ébauche sont appliquées à des matériaux difficiles à usiner tels que l'acier inoxydable et le titane, le refroidissement de la totalité de l'arête de coupe est important, impliquant un arrosage tout le long de l’arête. Lors de la coupe d'acier et de fonte, les ateliers peuvent utiliser de l'air comprimé pour évacuer les copeaux.

Il est important de noter que la plupart des programmes avancés d'ébauche/fraisage dynamique doivent être élaborés en externe, et non par l’interface de la machine. Souvent, les fournisseurs de FAO proposent des extensions, ou des modules supplémentaires qui permettent d'optimiser les trajectoires d'outils. Cependant pour des programmations linéaires simples, les ateliers peuvent saisir manuellement les données d'arc en prise que Seco a établies.

L’un de nos client Seco a pu constater les avantages des stratégies d'ébauche et des trajectoires d'outils optimisées pour l’usinage de sa pièce. Non seulement l'atelier a réduit le temps de cycle global de l’application de 8,5 minutes à seulement 1,1 minute, mais il a également augmenté la durée de vie de l'outil de 80 à 250 pièces.

L'arc en prise et l'épaisseur moyenne du copeau sont les points clés de l'optimisation des opérations d'ébauche en usinage. Grâce à des progiciels de FAO spécialement conçus pour l'optimisation des trajectoires d'outils et des méthodes de fraisage dynamique, les industriels d'aujourd'hui peuvent jouer/contrôler l'arc en prise d'un outil coupant et maintenir des charges constantes. Ce faisant, ils contrôlent efficacement la température du processus, utilisent des vitesses de coupe et des avances à la dent plus élevées et augmentent les profondeurs de coupe pour diminuer de manière significative les temps de cycle.

Toutefois, les fabricants doivent garder à l'esprit que l'optimisation de l'ébauche nécessite les bons progiciels de FAO pour la programmation complexe. Si la plupart des fournisseurs d'outils coupants proposent des produits adaptés à des matériaux spécifiques, peu d'entre eux développent des géométries d'outils adaptées à ce type de stratégies, contrairement à Seco. Avec la fraise adéquate et ces cycles dynamiques, les industriels peuvent augmenter les débits copeaux dans certaines situations par rapport aux méthodes d'usinage traditionnelles.

Consultez et téléchargez gratuitement notre e-book sur le fraisage dynamiqe (en langue anglaise)

Si vous cherchez à approfondir le sujet et découvrir les avantages du fraisage dynamique sur le fraisage conventionnel, n'hésitez pas également à consulter les différents articles de notre blog sur l'usinage, et plus particilièrement celui initulé Rendez votre fraisage dynamique pour des temps de cycle réduits et une longévité d'outils accrue.