L'ébauche multi-axes prolonge la durée de vie de l'outil et accélère la réussite de la production

Depuis des décennies, Seco encourage ses clients à optimiser l'épaisseur des copeaux, les avances et les vitesses, ainsi que la dissipation thermique pendant le processus d'usinage. La sophistication croissante des technologies qui prennent en charge les applications d'usinage a permis aux ateliers de poursuivre plus facilement ces approches de manière cohérente.

Lorsque la programmation CAO/FAO impliquait toujours la création manuelle de chaque ligne de code, le processus complexe limitait considérablement les stratégies d'usinage. Les systèmes de CAO/FAO ne pouvaient pas produire de coins ni automatiser des déplacements complexes, et aucun programmeur n'avait le temps d'écrire des milliers de lignes de code pour produire les petites prises de passe radiales qu'exige le fraisage dynamique. Aujourd'hui, l'univers de la CAO/FAO a capté le message que Seco communique depuis de nombreuses années : La programmation doit tenir compte de tous les aspects de l'outil et de la pièce à usiner pour formuler une approche qui optimise les deux.

Les systèmes de CAO/FAO actuels peuvent mettre en œuvre toute la gamme de ces stratégies, en réalisant les capacités que Seco intègre toujours à ses outils et en facilitant l'automatisation d'une approche optimisée pour chaque pièce. L'un des développements les plus importants de la CAO/FAO permet aux entreprises de contrôler le mouvement de la table afin de produire des surfaces arrondies précises. Cette version multi-axes du fraisage dynamique, également appelée ébauche optimisée ou fraisage adaptatif, aide les ateliers à utiliser les outils Seco plus efficacement.

Grâce à cette approche, les ateliers peuvent non seulement prolonger la durée de vie de l'outil, mais ils peuvent également effectuer un travail plus efficace en prévoyant l'usure de l'outil à l'avance. Cette stratégie permet un meilleur contrôle des vitesses de coupe, des avances, de la profondeur, ainsi que de l'épaisseur des copeaux. Il permet également aux ateliers de réduire le temps d'usinage et de la programmation tout en faisant fonctionner les outils de manière uniforme tout au long d'un processus d'usinage.

Le fraisage adaptatif cinq axes, permet de réduire l'accumulation de chaleur qui se produit lorsqu'un outil s'engage entièrement avec la matière à usiner, mais le programme CAO/FAO n'utilise pas les bons types de trajectoire d'outil pour correspondre à la stratégie de fraisage souhaitée. Grâce aux nouvelles stratégies de fraisage adaptatif, les ateliers peuvent tirer parti de la connexion entre l'engagement matière et le diamètre de la fraise d'une part et les vitesses de coupe et les avances de l'autre.

Par exemple, lorsque 2 % de la fraise s'engage dans la pièce, la vitesse de coupe peut augmenter jusqu'à 80 % et lorsque les taux Ae atteignent 2 % du diamètre de la fraise, les paramètres d'avance peuvent augmenter de 50 %. Avec les nouveaux développements des logiciels de CAO/FAO, les entreprises peuvent exploiter ces méthodologies que Seco a toujours comprises, mais que la technologie ne pouvait accomplir.

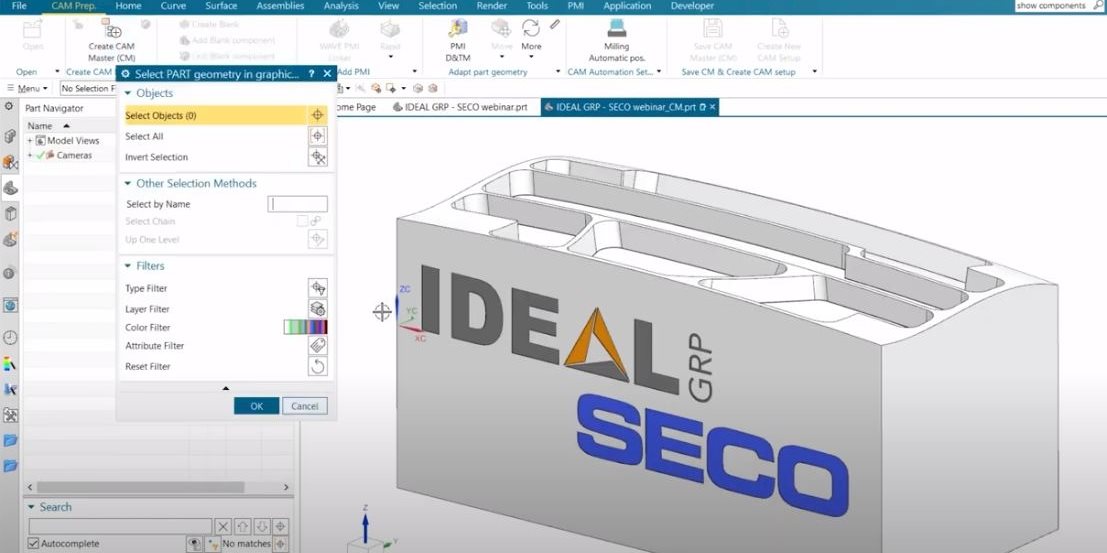

Pour présenter l'ébauche simultanée sur machine 5 axes dans NX CAM avec des outils optimisés pour l'aluminium, Seco a récemment aidé son partenaire IDEAL GRP à produire une pièce de démonstration à parois minces. Tout comme les composants souvent produits pour une utilisation dans l'aérospatiale ou l'ingénierie en général, ce type de pièce devient généralement un travail à court terme que les ateliers ne peuvent pas créer de manière rentable par le moulage ou le forgeage. La solution automatisée pointer-cliquer pilotée par le menu de IDEAL GRP permet de réduire le temps d'usinage de 60 %, en utilisant de grandes profondeurs de coupe et de petites passes radiales pour maintenir une épaisseur de copeaux constante et un taux d'enlèvement de matière réduisant au minimum les vibrations et la chaleur.

L'opération recherche automatiquement la plus grande région ouverte de la zone de coupe et utilise une des nombreuses stratégies de coupe pour produire des trajectoires d'outil les plus courtes possible. Les mouvements de coupe en forme d'arc s'étendent sur toute la largeur de la zone de coupe avec très peu d'entrée/sortie entre les coupes. Le processus fonctionne également en douceur sur une surface de forme libre. L'engagement constant de l'outil maintient des conditions de coupe optimales et augmente le taux d'enlèvement de matière. Bien qu'il s'agisse d'une stratégie d'ébauche, elle offre une meilleure durée de vie de l'outil et produit des résultats qui se rapprochent des formes finies, avec moins d'opérations et de configurations.

L'aluminium fournit un niveau extrêmement élevé de conductivité thermique, une telle partie de la chaleur générée par les processus d'usinage, jusqu'à 95 %, se dissipe à travers les copeaux. Cela limite le besoin de liquide de refroidissement dans ce type d'application d'ébauche et offre ainsi des avantages environnementaux.

Les ateliers sont particulièrement attirés par l'utilisation du liquide de refroidissement car il permet de maintenir une température de pièce constante, d'éliminer les copeaux de la zone de travial et de maintenir la propreté de la machine. Cependant, le liquide de refroidissement provoque également des centaines de petites fluctuations de température à chaque minute d'usinage, ce qui déclenche le développement de petites fissures qui réduisent la durée de vie de l'outil. Dans cette démonstration, l'application utilisait un aluminium plus dur qui n'avait pas besoin de liquide de refroidissement pour éviter les bourrages d'outil qui peuvent subvenir avec des alliages d'aluminium plus mous.

Dans cette collaboration avec IDEAL GRP, nous avons utilisé quatre outils, dont trois sans l'utilisation du liquide de refroidissement. Nous avons commencé ce processus d'usinage avec une fraise Seco série 97, conçue pour le fraisage sur surface planne, en latéral et pour l'usinage de reprise. Cette passe d'ébauche initiale utilisait des angles de rampe très abrupts qui se sont étendus jusqu'à 15°, combinés à une prise de passe radiale (Ae) de 10 % à 20 %.

Ensuite, nous avons utilisé une fraise JH40 hautes performances de 8 mm pour créer des zones de poche. Avec deux flutes, cette fraise produit des copeaux plus épais. Dans cette application, nous avons utilisé une prise de passe radiale de 10 % à 20 % pour éviter le bourrage sur l'outil. Le même outil a également effectué une découpe en spirale pour ébaucher de grandes zones de poche et terminer les profils des parois de poche.

Nos deux derniers processus ont commencé avec une fraise à bout sphérique JS534 de 16 mm qui a fini les surfaces supérieures de la pièce. Enfin, une fraise à chanfreiner JS509 à pointe de 0,8 mm a gravé les Logos IDEAL GRP et Seco dans la pièce, en utilisant du liquide de refroidissement pour éviter d'obstruer l'outil.

Tout au long de cette démonstration, Seco a présenté une correspondance parfaite entre l'outillage et le matériau, avec des outils monobloc et indexables spécialement conçus pour une utilisation avec l'aluminium. Les ateliers peuvent adapter les technologies Seco non seulement aux pièces qu'ils créent, mais également aux machines-outils qu'ils utilisent. Seco offre aux clients la flexibilité d'utiliser une fraise grande avance dans une machine rapide ou d'autres options dans une machine plus grande et plus lente. Ainsi, les entreprises peuvent trouver plusieurs façons d'accomplir la même tâche. Grâce à une large gamme d'outils de coupe, Seco propose des sélections éprouvées et gagnantes pour tous les besoins.