Co jsou to vibrace při obrábění a jak je potlačovat?

Dojde-li v soustavě k oscilacím kolem bodu rovnováhy, projevuje se mechanický fenomén, známý jako vibrace. V oboru obrábění způsobují vibrace - vznikající typicky od řezných sil či obráběcího stroje samotného - spoustu nežádoucích následků. Pro získání významné konkurenční výhody je třeba pochopit důvody vzniku vibrací a poznat možnosti, jak je překonat.Vibrace je mechanický fenomén, jenž nastává v případě oscilací soustavy kolem bodu rovnováhy. Takové výchylky mohou být opakované, třeba jako pohyb kyvadla, nebo nahodilé, jako při pohybu pneumatiky na nezpevněné cestě.

Někdy mohou být vibrace dokonce žádoucí. Například mobilní telefon přenáší kvalitní zvuk díky vibracím ve vzduchu. Častěji ovšem znamenají vibrace energetické ztráty, přičemž vznikají nežádoucí deformace a hluk. Jsou to třeba nechtěné vibrační pohyby spalovacích motorů, elektromotorů a dalších mechanických zařízení v průběhu jejich činnosti. Nevyvážené rotující součásti, nepravidelné tření, reliéf povrchu ozubených kol a další problémy mohou způsobovat vibrace, které lze minimalizovat pečlivou konstrukcí.

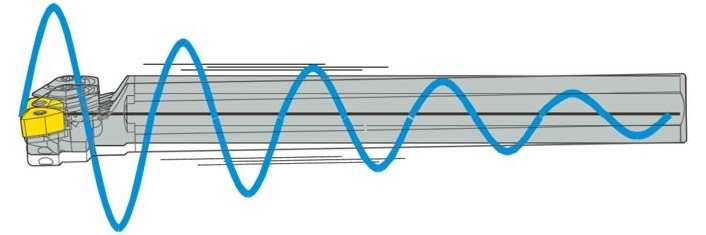

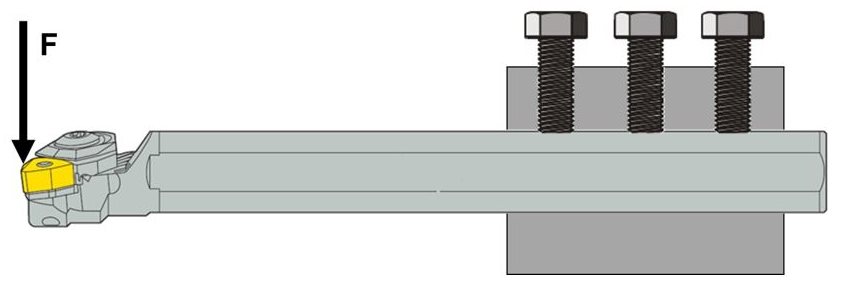

Obr. 1 Vibrace obráběcích nástrojů

Obráběcí stroje, obrobky i nástroje nejsou zcela tuhé a řezné síly mohou způsobit jejich vibrace. Dynamické charakteristiky stroje, obrobku a nástroje mohou ovlivnit výkonnost obrábění. Příliš malá tuhost, a stejně tak i nedostatečné tlumení vibrací, vedou ke vzniku vlastně buzených kmitů, a tedy "chvění". Při alespoň základních znalostech tohoto fenoménu je takové chvění předvídatelné, což umožňuje zlepšení výkonnosti obrábění.

Vibrace při obrábění mají spoustu negativních důsledků, z nichž nejvýznamnější jsou ty následující:

- Zvýšené poškozování břitů a nekontrolovatelné, nepředvídatelné projevy opotřebení (např. vyštipování a vylamování břitů), jenž snižují spolehlivost obrábění.

- Narušení kvality obrobeného povrchu a více zmetků či opravovaných dílců. Vibrace zkrátka ohrožují systém výroby a mohou vést k problémům s termíny dodávek i jejich spolehlivostí.

- Zmíněné dva efekty vibrací mají také negativní vliv na ekonomiku obrábění. Vibrace stojí peníze.

- Vibrace jsou spojené s přiváděnou energií, jejíž část ovšem maří, a zvyšují se tak nároky na odbornost operátorů ve výrobě.

Máte-li problémy s vibracemi - kontaktujte nás

Podívejte se i na související obsah k tomuto článku a odhalte některé možnosti řešení

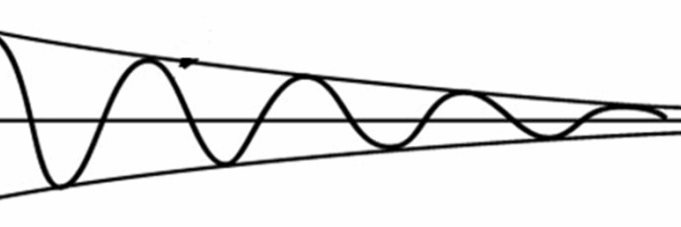

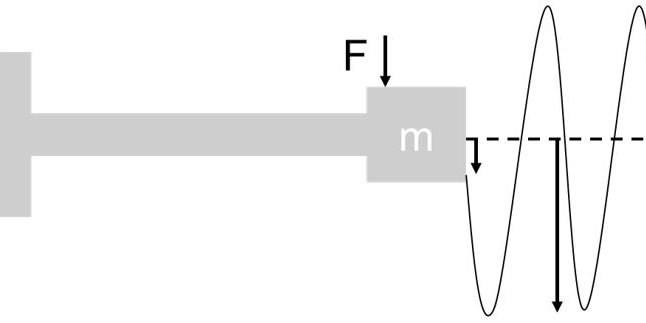

Obr. 2 Volné vibrace

Volné vibrace nastávají, způsobí-li vnější impuls rozkmitání mechanické soustavy, které postupně odeznívá. Lze to připodobnit k situaci, kdy se dětská houpačka přitáhne a pak volně pustí. Mechanická soustava kmitá na jedné či více svých "přirozených frekvencí", a poté se utlumuje až do klidu.

Nucené vibrace nastávají v případě, kdy na mechanickou soustavu působí časově nepravidelné vzruchy (tlak, ohyb, rychlost). Tyto impulsy mohou být periodické, stacionární či náhodné. Příkladem nucených vibrací je třeba pračka poskakující kvůli nevyváženému bubnu, nebo chvění budovy v případě zemětřesení.

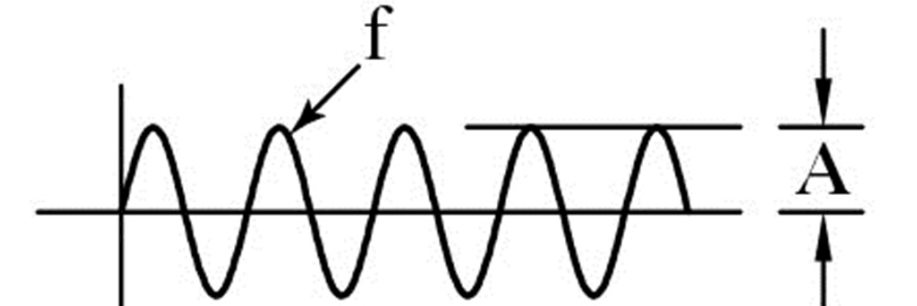

Obr. 3 Nucené vibrace (f = frekvence, A = amplituda)

Frekvenční odezva soustavy představuje jeden z nejvýznamnějších faktorů nucených vibrací. Fenomén zvaný rezonance je situací, kdy extrémně narůstá amplituda kmitání, blíží-li se frekvence buzení přirozené frekvenci a soustava má pouze malou schopnost vlastního tlumení. Přirozená frekvence soustavy se proto také nazývá frekvencí rezonanční. Houpete-li dítě na houpačce a chcete je rozhoupávat víc a víc, musíte zatlačit v tu pravou chvíli - a nejde přitom o to, že by byla pro dosažení větší výšky potřeba také větší síla. Každé zatlačení pouze dodává do systému potřebnou energii. V soustavách s rotujícím prvkem se rychlost rotace, která budí rezonanční frekvenci, nazývá kritickou rychlostí.

Rezonance v mechanické soustavě může způsobit celkové selhání. Analýza vibrací musí zahrnovat i otázku předvídání, kdy by mohlo k takové rezonanci dojít, a určení preventivních kroků. Sílu vibrací může významně potlačit přídavný tlumicí systém, ale stejně tak i zvýšení tuhosti či hmoty dané soustavy, kdy dochází k oddálení přirozené frekvence kmitání od hodnoty frekvence budící. Pokud nelze na systému nic změnit, může pomoci ovlivnění frekvence buzení (například změnou rychlosti otáčení vřetena stroje, což generuje sílu).

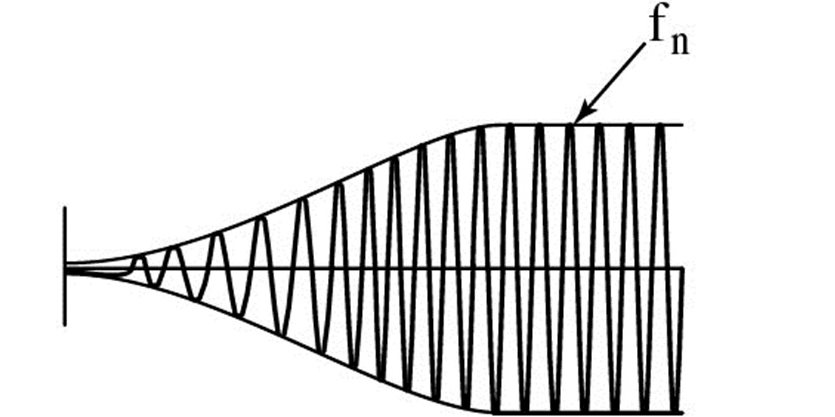

Obr. 4 Rezonanční vibrace.

Podívejte se na náš vzdělávací pořad na téma Mikro Vibrace

Stejné síly, které dělí materiál, působí i na obráběcí nástroj. Tyto síly deformují a ohýbají nástroj, a mohou tak vést ke vzniku vibrací.

Obr. 5 Řezné síly a nedostatečná pevnost nástroje způsobují vibrace při obrábění.

Dynamická podstata řezných sil může vést i k rezonančním vibracím. Riziko takové situace vzrůstá, jsou-li nástroje či obrobky štíhlé, řezné síly příliš vysoké, materiál nástroje či obrobku má nízkou úroveň vlastního tlumení, je použita nesprávná metoda obrábění nebo geometrie nástroje.

Obr. 6 ukazuje ocelový držák (průměr 100 mm a délka vyložení 500 mm).

Obr. 6 V některých situacích mohou vést dynamické síly k rezonančním vibracím

Při působení statické síly 500 N se takový nástroj vychýlí o 25 µm. Pokud se řezná síla mění v sinusovém průběhu při 142 kHz, dochází k proměnlivému ohýbání s amplitudou 20x vyšší, než v případě statického ohybu. To způsobuje vznik rezonančních vibrací.

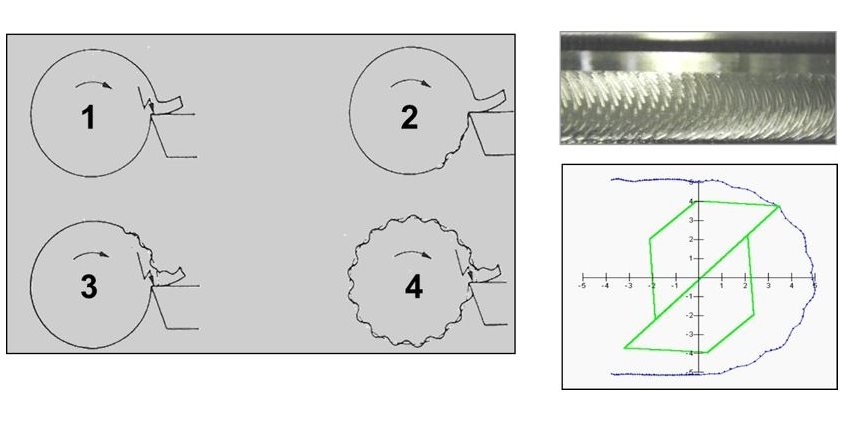

Rezonanční vibrace se objevují, když je frekvence, kterou působí řezné síly během obrábění na břit, stejná jako frekvence vlastních kmitů (rezonanční frekvence) celého obráběcího nástroje. Takovou situaci mohou způsobit i změny v řezných podmínkách (frézování), silná a nepravidelná fragmentace třísek či dokonce nestejnoměrná struktura materiálu (viz Obr. 7).

Obráběči také označují rezonanční vibrace jako drnčení. Chvění samo o sobě problémem není, ale v určitých situacích může ohrozit kvalitu procesu tím, že dochází k nekontrolovanému opotřebení břitu a nedokonalému obrobení povrchu zpracovávaného dílce. Tyto případy pak vyžadují potlačování vibrací, což lze nejsnadněji provést změnou řezných podmínek operace, nebo v druhé řadě úpravou ve volbě nástroje.

Obr. 7 Nepravidelnosti ve struktuře materiálu mohou způsobit vibrace

V příkladě uvedeném výše představuje fáze 1 situaci, kdy způsobuje nepravidelná struktura materiálu vznik dynamické složky řezné síly. Ve fázi 2 vede tato nerovnoměrnost obrobku ke změnám v tloušťce třísky. Vznikají setrvalé dynamické řezné síly, a blíží-li se jejich frekvence hodnotě vlastní frekvence obráběcího nástroje, může dojít až k rezonančním vibracím.

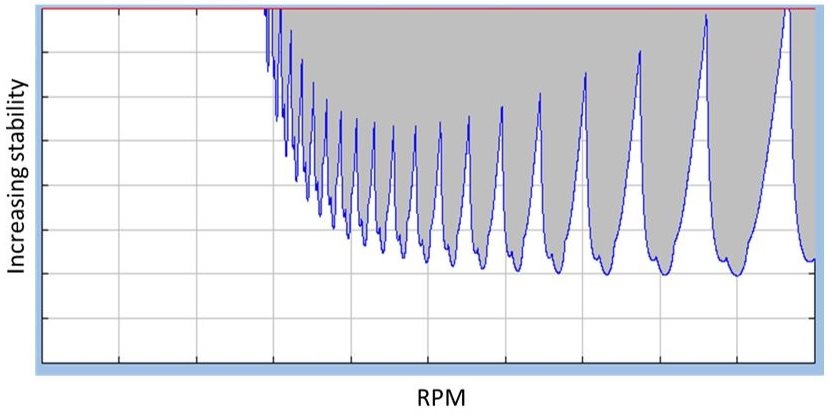

Při analýze vibrací a jejich rizika ovlivnění průběhu obrábění je třeba posuzovat také stabilitu obráběcího stroje. Ani obráběcí stroj nemá nekonečnou stabilitu, a obecně platí, že jak vzrůstá rychlost otáčení vřetena, stabilita se snižuje (viz. Obr. 8).

Obr. 8 Stabilitní diagram obráběcího stroje (Tlustý a Tobias).

Obecně lze říci, že čím vyšší jsou otáčky při běhu stroje, tím vyšší je i riziko vibrací. Při určitých hodnotách otáček se však stabilita zvyšuje. Otáčky zvolené pro konkrétní nástroj mohou spadat do oblasti nízké stability, kdy způsobují vibrace, a pak je třeba pro uklidnění soustavy otáčky snížit. Pokud však zvolené otáčky odpovídají oblasti s vyšší stabilitou, je možno ponechat řezné parametry na této vysoké úrovni. Pro eliminaci vibrací je tedy třeba otáčky volit velmi pečlivě, zejména pak při vysokých hodnotách.

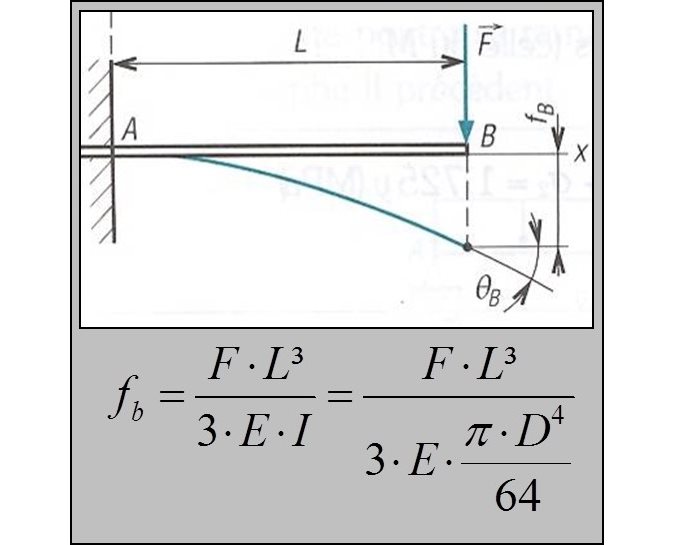

V základní mechanice ukazuje takový případ ohybu jednostranně upnutého nosníku model (Obr. 9) uvedený níže (v oboru obrábění jde například o vnitřní soustružnický nůž, frézu, vrták a mnoho dalších). Jednoduše řečeno základními pojmy - čím je větší ohyb nebo průhyb, tím je také vyšší riziko nežádoucí vibrace, včetně rezonanční, a naopak při potlačení ohybu a průhybu dochází i ke snížení rizika vzniku vibrací.

Obr. 9 Vztah mezi ohybem, silou a základními rozměry v případě letmo (jednostranně) uchyceného kruhového nosníku.

Z tohoto pohledu je pro snížení rizika vibrací zásadní minimalizace ohybu a průhybu.

Toho lze dosáhnout několika způsoby.

- Snížení řezných sil nebo změna směru, kterým řezné síly v rámci dané soustavy působí.

- Zesílení obráběcího nástroje, který pak má lepší odolnost vůči ohybu. Vzorec na Obr. 10 ukazuje, že dvojnásobná délka vyložení zvyšuje průhyb nosníku 8x, zatímco zdvojnásobení jeho průměru naopak průhyb 16x sníží. Je tedy zřejmé, že u kratších a silnějších nástrojů riziko vibrací klesá. Poměr délky vyložení (nepodepřené délky) vůči průměru tělesa nástroje (L/D) poskytuje dobré měřítko pro rychlou analýzu rizika vzniku vibrací. Doporučení týkající se poměru L/D:

- Vibrace zpravidla nenastanou v případě, kdy je poměr L/D menší než 3.

- Riziko vzniku vibrací se přibližuje, je-li poměr L/D menší než 6.

- Vibrace nejspíše nastanou za situace, kdy je poměr L/D menší než 9.

- Je-li nakonec poměr L/D větší než 9, k vibracím dojde najisto, a s klasickými nástroji většinou nelze tento problém vyřešit.

- Použití tužšího materiálu nástroje. Základním prvkem je zde modul pružnosti (E). Pro příklad, výměna ocelového tělesa nástroje za karbidové sníží průhyb o 50%. Tento přístup lze navíc kombinovat s použitím kuželovitých nástrojových těles.

Používáte-li poměr vyložení nástroje L/D pro předvídáni rizika vzniku vibrací, dobře si vždy předem všechno rozvažte. Další rozbor vzorce z Obr. 9 nás dovede ke vzorci na Obr. 10, jenž je v této formě velmi názorný, a použijeme jej v následujících dvou příkladech. Za prvé, nástroj s vyložením 200 mm a průměrem tělesa 50 mm má poměr L/D roven 4. Za druhé, jiný nástroj, s vyložením 100 mm a průměrem tělesa 25 mm, má poměr L/D také roven 4. Budou mít oba tyto nástroje stejnou tendenci ke vzniku vibrací? Zadáme-li tyto hodnoty obou nástrojů do vzorce na Obr. 10, zjistíme, že druhý z nástrojů vykáže dvojnásobný průhyb, a tedy i dvojnásobné riziko vibrací.

Je-li riziko vibrací vysoké, je nejdůležitějším faktorem průměr tělesa nástroje.

Obr. 10 Ohyb jako funkce délky vyložení a průměru nástroje.

Pár praktických kroků může snížit riziko či zamezit vzniku vibrací. Následující zásahy lze využít ke změně velikosti zatížení nebo směru, kterým řezné síly působí na obráběcí nástroj.

- Použijte úhel nastavení ostří blízký 90°.

- Zvolte menší rádius špičky a/nebo ostřejší břit.

- Snižte hloubku řezu a zvyšte posuv.

- Změňte řeznou rychlost.

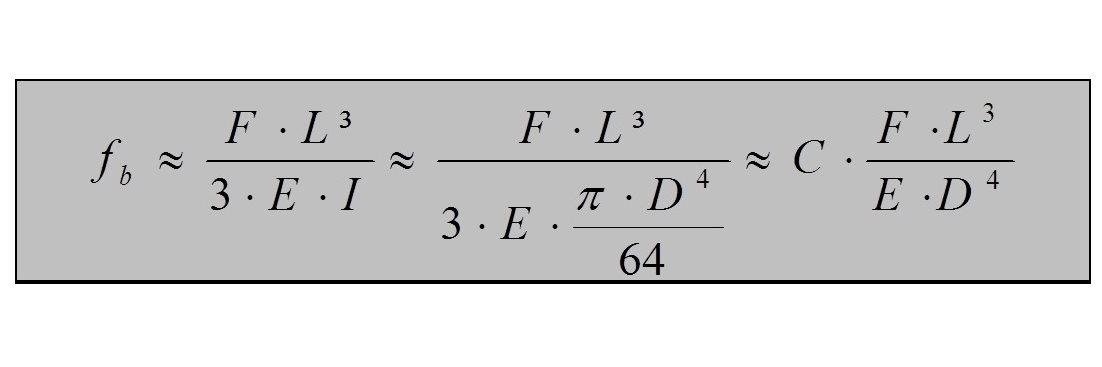

- Vyberte lepší způsob upnutí nástroje (např. Seco-Capto a systém Seco Steadyline).

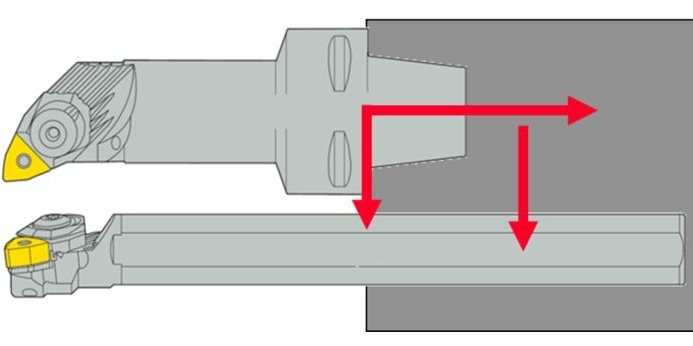

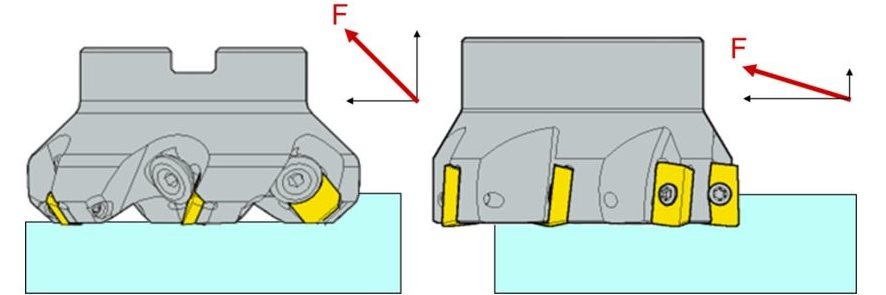

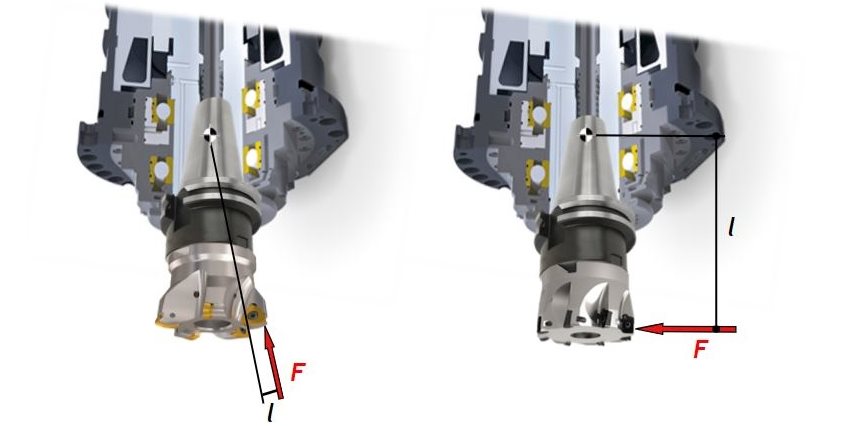

Využijte první doporučení – úhel nastavení ostří blízký 90° – v aplikacích frézování jiným způsobem. Stejně jako u soustružení působí výsledná řezná síla zhruba kolmo na hlavní ostří nástroje (Obr. 12). Vezmeme-li situaci frézy upnuté do vřetena obráběcího stroje a budeme hodnotit riziko ohybu (Obr. 13), je riziko vzniku vibrací dáno řeznou silou vynásobenou vzdáleností mezi směrem působení řezné síly a "referenčním" bodem na ose vřetena. Vřeteno každého obráběcího stroje má totiž vlastní pevný referenční bod, vůči němuž se vychyluje.

Obr. 11 Lepší upnutí obráběcího nástroje snižuje riziko vzniku vibrací.

Porovnáme-li rohovou frézu (úhel nastavení ostří 90°) s nástrojem pro frézování vysokým posuvem (úhel nastavení ostří pouze několik stupňů), je vzdálenost mezi směrem působení řezné síly a referenčním bodem daleko menší, a riziko vibrací (při stejně velké řezné síle) se také významně snižuje.

Obr. 12 Velikost a směr působení řezné síly u frézovacího nástroje (přibližně kolmo na jeho hlavní ostří).

Obr. 13 součin (F x l) určuje riziko vibrací při frézování.

Pro řešení problémů s vibracemi při frézování je třeba zvolit vhodné nástroje a řezné podmínky, které změní velikost a směr řezných sil.

- Volte frézy s hrubou roztečí zubů a upínejte je tak, aby bylo jejich vyložení co nejmenší.

- Vybírejte břity s pozitivními geometriemi.

- Volte frézy s menšími průměry, zejména pro nasazení systému Seco Steadyline.

- Vyberte malý rádius na špičce břitu.

- Zvolte karbidové třídy s tenčím povlakem.

- Používejte velké posuvy na zub. Snižte otáčky a rychlost posuvu udržujte na úrovni vyšších posuvů na zub. Nesnižujte posuv na zub, projeví-li se vibrace.

- Zmenšete axiální a radiální hloubky řezu.

- Využijte stabilní systémy pro upínání fréz. Používejte co největší velikosti upínacích rozhraní u modulárních nástrojových systémů. Využívejte kuželovité upínače nástrojů.

- Přemístěte frézu ze středové polohy vůči obrobku. Obrábějte souslednou metodou.

Začněte na normálních posuvech a řezných rychlostech. Pokud se vibrace zvyšují, provádějte postupně následující změny:

- Zvyšte posuv.

- Zvyšte rychlost otáčení.

- Snižte rychlost otáčení.

- Snižujte posuv, dokud vibrace nezmizí či se alespoň nezmenší.

Následující kroky ovlivní výsledky soustružení. Použijte je jako kontrolní seznam pro řešení problémů s vibracemi.

- Vyberte základní nástrojový systém a jeho rozměry pro maximální stabilitu a tuhost. Upínejte nástroje s co nejmenším vyložením. To zvyšuje přirozenou frekvenci nástroje a snižuje průhyb, takže je snazší vibracím zamezit nebo je utlumit, pokud by se projevily.

- Zvolte uvážlivě typ a velikost břitové destičky a rádius její špičky. Vyberte nejmenší možný rádius a pokud to lze zajistěte, aby byl menší, než je hloubka řezu, což sníží pasivní řeznou sílu. Omezte hloubku řezu, aby se snížil průhyb nástroje a byly tak zajištěny tolerance předepsané pro daný obrobek. Je-li vyšší pravděpodobnost vibrací, zvolte destičku s malým vrcholovým úhlem (60° nebo 55°), což kombinuje lehký řez s dobrou pevností břitu.

- Zvolte destičku s malou úpravou ostří a ostrou řeznou geometrií pro lehký řez a malý průhyb nástroje. Uvažte však, že ostřejší břity nejsou tak pevné a vyžadují správné utváření třísek.

- Vyberte destičku s houževnatější karbidovou třídou a ostřejšími geometriemi, i za cenu toho, že mají menší pevnost a mohou se dříve vyštípnout nebo zlomit. Pro zvýšení spolehlivosti břitu a životnosti nástroje kompenzujte menší pevnost houževnatějším řezným materiálem.

- Stanovujte řezné podmínky uvážlivě a preferujte malé hloubky řezu. Existuje-li vážné riziko vibrací, použijte posuv alespoň o 25% vyšší, než je rádius špičky. Prověřte řeznou rychlost, aby stroj nepracoval v oblasti otáček se sníženou stabilitou.

Následující kroky ovlivní výsledky vyvrtávání. Použijte je jako kontrolní seznam pro řešení problémů s vibracemi.

- Prověřte poměr vyložení L/D, a je-li potřeba, upravte obráběcí nástroj. Je možné použít nástroj s větším průměrem tělesa? Co třeba kuželovité provedení? Možná i modulární systém s různými průměry?

- Použijte co nejlepší systém upínání (Seco-Capto).

- Zkontrolujte výškovou polohu břitu vůči ose otáčení.

- Použijte břity s pozitivními geometriemi a malým rádiusem. Zvolte karbidové třídy s tenčím povlakem.

- Zvolte uvážlivě typ a velikost břitové destičky a rádius její špičky. Vyberte nejmenší možný rádius a pokud to lze zajistěte, aby byl menší, než je hloubka řezu, což sníží pasivní řeznou sílu. Omezte hloubku řezu, aby se snížil průhyb nástroje a byly tak zajištěny tolerance předepsané pro daný obrobek. Je-li vyšší pravděpodobnost vibrací, zvolte destičku s malým vrcholovým úhlem (60° nebo 55°), což kombinuje lehký řez s dobrou pevností břitu.

- Zvolte destičku s malou úpravou ostří a ostrou řeznou geometrií pro lehký řez a malý průhyb nástroje. Uvažte však, že ostřejší břity nejsou tak pevné a vyžadují správné utváření třísek.

- Vyberte destičku s houževnatější karbidovou třídou a ostřejšími geometriemi, i za cenu toho, že mají menší pevnost a mohou se dříve vyštípnout nebo zlomit. Pro zvýšení spolehlivosti břitu a životnosti nástroje kompenzujte menší pevnost houževnatějším řezným materiálem.

- Stanovujte řezné podmínky uvážlivě a preferujte malé hloubky řezu. Existuje-li vážné riziko vibrací, použijte posuv alespoň o 25% vyšší, než je rádius špičky. Prověřte řeznou rychlost, aby stroj nepracoval v oblasti otáček se sníženou stabilitou.

Chcete se dozvědět více? Jsme rádi, že vám můžeme pomoci s optimalizací řezných podmínek a výsledků obrábění.

Kontaktujte nás

Inline Content - Survey

Current code - 5fce8e61489f3034e74adc64