Il Fenomeno delle vibrazioni nell’asportazione truciolo

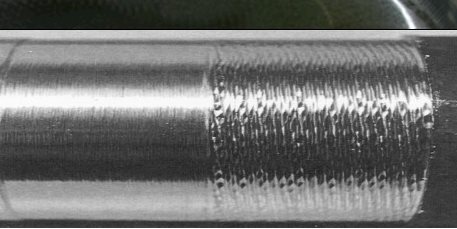

Perchè si generano le vibrazioni nelle lavorazioni meccaniche e come neutralizzarle?Le vibrazioni sono oscillazioni di varia durata dovute all’elasticità dei materiali componenti il sistema macchina utensile, pezzo in lavoro, utensile. Nell’insieme macchina, utensile e pezzo in lavoro, le vibrazioni possono essere di varia origine e sono denunciate dall’aspetto della superficie lavorata (Fig. 1) col risultato sia di una finitura insoddisfacente che di una durata non consona del tagliente dell’utensile.

Gli operatori macchina potrebbero avere ulteriori preoccupazioni sia per le conseguenze delle vibrazioni sui cuscinetti ed altri organi della macchina, sia per il fastidioso suono che può essere generato da elevate frequenze delle vibrazioni.

Le vibrazioni rappresentano oggi un ostacolo al pieno sfruttamento delle migliori tecnologie nel mondo dell’asportazione truciolo (in fatto di macchine e materiali da taglio) nell’ottica di una maggiore produttività.

Le vibrazioni possono essere legate alla struttura della macchina oppure intrinseche al sistema di taglio. Le vibrazioni strutturali possono essere per esempio causate durante l’impatto del tagliente sul pezzo in lavoro in concomitanza di irregolarità e giochi degli organi di trasmissione, struttura soggetta a flessione della macchina, basamento e fondazioni carenti.

Le vibrazioni dovute al sistema di taglio nascono per instabilità del sistema medesimo comprendente il pezzo in lavoro, le attrezzature di fissaggio, l’utensile col suo supporto ed i parametri di taglio.

Contattaci se hai problemi di vibrazioni

Affinché sia possibile che si manifesti un moto vibratorio è necessario che ad un sistema sia possibile attribuire caratteristiche elastiche, e che al sistema sia applicata almeno una forza (o una coppia) non costante, variabile nel tempo con legge periodica.

La caratteristica elastica può essere individuata nell’elasticità propria del materiale che costituisce il sistema o uno dei suoi membri e tale caratteristica può sovente essere sintetizzata in una costante elastica, indicata di solito con la lettera k, che identifica o un legame forza/spostamento (misurata in N/m) o un legame momento/rotazione (misurata in Nm).

Quando si ha a che fare con sistemi reali è necessario tener conto anche di una caratteristica dissipativa ossia il destarsi, con il moto, di forze che si oppongono al moto stesso ed il cui effetto è quello di limitare l'ampiezza del moto oscillatorio del sistema (smorzatori). Il più comune è lo smorzatore di tipo viscoso in cui le forze che si oppongono al moto sono proporzionali alla velocità. In tal caso la caratteristica dissipativa del sistema viene sintetizzata in un coefficiente di smorzamento viscoso, che si indica, in genere, con la lettera c [Ns/m], e che rappresenta appunto un legame forza/velocità. Comunque il sistema sia costituito, si potrà dire che esso è soggetto a vibrazione quando almeno uno dei suoi elementi risulti in movimento intorno al suo punto di equilibrio, moto che si ripete con le medesime caratteristiche dopo un intervallo di tempo ben definito; tale intervallo di tempo prende il nome di periodo [T] della vibrazione, e nel caso più semplice, è l'intervallo di tempo in cui si compie un’oscillazione completa.

Frequenza della vibrazione [f = 1/T] è il numero delle oscillazioni complete per unità di tempo e si misura in Hertz (Hz); più in generale è il numero di volte in cui il moto del sistema si presenta con le medesime caratteristiche in un prefissato intervallo di tempo.

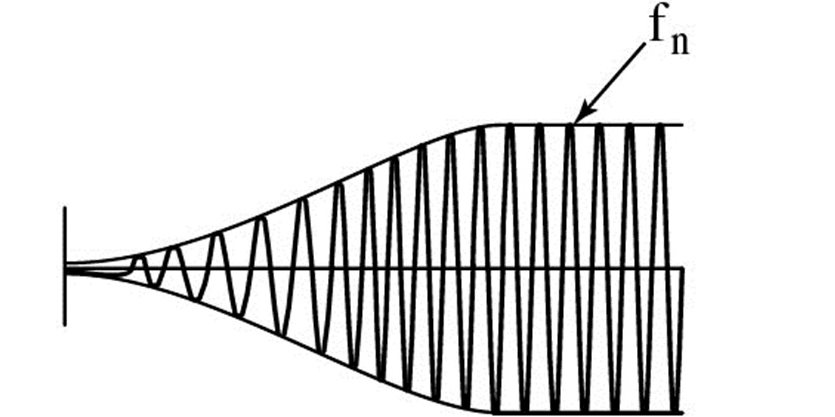

Il moto vibratorio di un sistema dipende, in generale, da due particolari valori di frequenza: la frequenza naturale (o frequenza propria) [fn] che è la frequenza con cui vibra un sistema che ha soltanto caratteristiche elastiche e la frequenza eccitatrice (o frequenza forzante) [ff] che è quella dell'azione esterna, che agisce sul sistema con variabilità periodica. Quando i valori di tali frequenze coincidono (ff = fn) si ha la condizione di risonanza, cui può corrispondere un’esaltazione dell'ampiezza del moto vibratorio con possibile pericolo per l’integrità del sistema. Si comprende quindi l'importanza della determinazione della frequenza naturale in un sistema vibrante. Una classificazione delle vibrazioni porta a distinguere fra vibrazioni libere e vibrazioni forzate: si dicono vibrazioni libere quelle di un sistema che, allontanato in qualche modo dalla sua configurazione di equilibrio statico, viene lasciato libero di oscillare in assenza di azioni eccitatrici esterne; si dicono vibrazioni forzate quelle di un sistema sottoposto invece all'azione di azioni eccitatrici esterne.

Nel caso dell’asportazione truciolo si ha che fare spesso con vibrazioni autoeccitanti tipiche di quando l’utensile ripercorre traiettorie in cui il valore dello spessore truciolo tende a variare istantaneamente per via di irregolarità superficiali presenti e a loro volta provocate da flessioni e deformazioni. Se i valori delle forze di taglio non vengono smorzati dal sistema stesso, le disomogeneità superficiali tendono ad amplificare il fenomeno.

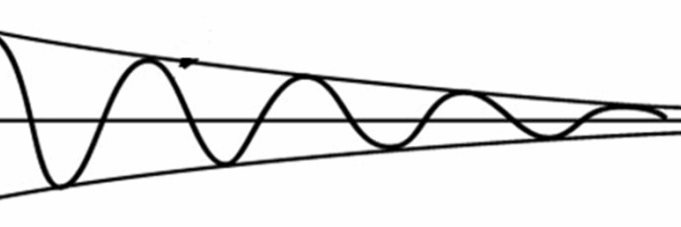

Figura 2 Vibrazioni meccaniche libere

La vibrazione meccanica libera si verifica quando un input iniziale provoca una vibrazione in un sistema meccanico, che poi vibra liberamente. Ciò è paragonabile a che cosa accade quando trattieni l'oscillazione di un bambino e poi lo rilasci. Il sistema meccanico vibra quindi a una o più delle sue "frequenze naturali" e poi si smorza fino a zero.

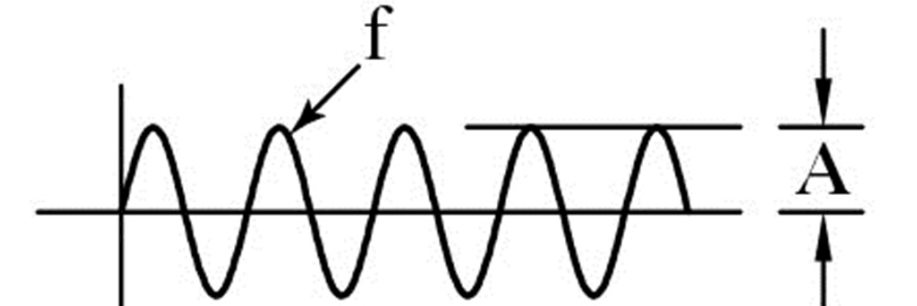

La vibrazione meccanica forzata si verifica quando un disturbo variabile nel tempo (carico, spostamento o velocità) viene applicato a un sistema meccanico. Il disturbo può essere di natura periodica, o costituito da un input stazionario o casuale Gli scossoni a cui sono soggetti una lavatrice sbilanciata o un edificio durante un terremoto, sono esempi di vibrazioni meccaniche forzate.

Figura 3 Vibrazioni meccaniche forzate (f = frequenza e A = ampiezza)

La risposta in frequenza del sistema rappresenta una delle caratteristiche più importanti della vibrazione forzata. In un fenomeno chiamato risonanza, l'ampiezza della vibrazione può diventare estremamente elevata quando la frequenza di forzatura si avvicina alla frequenza naturale di un sistema leggermente smorzato.

La frequenza naturale di un sistema è denominata frequenza di risonanza.

Quando si spinge un bambino sull'altalena, si deve spingere al momento giusto per mandare l'altalena sempre più in alto, ma questo ampio movimento, non richiede l'applicazione di una grande quantità di forza. Le spinte devono solo continuare ad aggiungere energia nel sistema.

Nei sistemi di cuscinetti dei rotori, qualsiasi velocità di rotazione che ecciti una frequenza di risonanza è denominata velocità critica.

In un sistema meccanico, la risonanza può portare a guasti sistemici. Di conseguenza, l'analisi delle vibrazioni meccaniche deve prevedere quando questo tipo di risonanza può verificarsi e determinare le misure preventive adeguate.

Uno smorzamento aggiuntivo può ridurre significativamente l’entità delle vibrazioni, così come cambiare la rigidità o la massa del sistema per modificare la frequenza naturale allontanandola dalla frequenza di forzatura. Se non fosse possibile modificare il sistema, si potrebbe variare la frequenza di forzatura (per esempio, variando la velocità della macchina che genera la forza).

Figura 4 vibrazioni meccaniche in risonanza.

Guarda la registrazione dell'evento live sulle micro vibrazioni meccaniche

Le vibrazioni possono essere causate dalle flessioni dell’insieme macchina-utensile-pezzo in lavoro-sistema di taglio, perché l’insieme è debole o perché le condizioni di taglio sono troppo severe.

La debolezza dell’insieme fa sì che la macchina od il pezzo flettano, ad esempio, ad ogni discontinuità di taglio dell’utensile. Il risultato è visibile sulla superficie lavorata del pezzo ed è proporzionale alla velocità di rotazione del mandrino, avanzamento e periodicità della discontinuità di taglio.

La debolezza della struttura consente anche spostamenti reciproci tra utensile e pezzo quando una trasmissione non fluida, un sistema non bilanciato o forze indotte tendono a far vibrare l’insieme e ciascuna di queste cause lascia una traccia caratteristica sulla superficie lavorata.

L’elemento limitante dell’insieme può essere il pezzo da lavorare quando, per esempio, si lavorasse una struttura con pareti sottili o una barra lunga di piccolo diametro o il pezzo non è ben staffato.

Il punto debole potrebbe essere costituito dall’utensile se le sue dimensioni sono inadeguate (rapporto lunghezza/diametro) o se è montato con uno sbalzo eccessivo per via di ingombri pezzo e se la configurazione del tagliente non è appropriata.

Se la superficie del pezzo mostra i segni della vibrazione tra l’utensile e la superficie in lavoro, il problema può essere sia di vibrazioni strutturali che legate al sistema di taglio.

Il primo passo per la soluzione del problema consiste nell’accertarsi che non ci siano debolezze nel sistema della macchina, giochi evidenti, fissaggi impropri, eccessiva fuoriuscita della contropunta in tornitura o del mandrino in fresatura.

Per le vibrazioni strutturali l’origine della sollecitazione periodica spesso può essere determinata mettendo in relazione la frequenza del disturbo con le caratteristiche di un componente operativo della macchina.

Se l’origine non è in relazione col processo di taglio di per sé stesso, l’eliminazione del problema può consistere nel sostituire cuscinetti difettosi o rivedere i sistemi di trasmissione. Inoltre si può piazzare la macchina su fondazioni antivibranti che aiuteranno anche a smorzare vibrazioni indotte da macchine vicine.

Nel caso delle vibrazioni legate al sistema di taglio occorre invece fare un ulteriore distinguo tra un disturbo dovuto al sistema di taglio stesso (forze di taglio e/o frequenza di taglio) o al sistema porta utensile-utensile.

Nel primo caso le vibrazioni possono risultare eccessive se la frequenza della discontinuità di taglio corrisponde ad una frequenza in risonanza col sistema. In questo caso si può cambiare la frequenza della discontinuità di taglio spostandola da quella di risonanza per esempio cambiando la velocità di taglio. In questo caso esistono dei sistemi software in grado di calcolare la frequenza smorzante.

Per quel che riguarda invece l’ampiezza delle vibrazioni dovute alle forze di taglio, il primo approccio consiste nel ridurre l’entità delle forze stesse. Ciò si ottiene modificando la configurazione del tagliente oppure diminuendo le profondità di taglio e/o gli avanzamenti con possibile perdita di produttività.

Se la frequenza delle vibrazioni non è associata a nessuna delle cause di oscillazione delle forze indotte dalle prestazioni di taglio, il problema può essere costituito dalle vibrazioni intrinseche al sistema utensile. Situazione questa risolvibile o aumentando la rigidità statica dei sistemi di utensili aumentando il valore del rapporto diametro/lunghezza o tramite l’impiego di materiali con maggiore peso specifico. Dove ciò non risulta possibile per via degli ingombri o la rigidità statica non basta è possibile ricorrere all’utilizzo di sistemi smorzanti dinamici.

Esistono due approcci diversi per la riduzione delle vibrazioni:

1. Diminuzione delle vibrazioni alla sorgente (forze di taglio, rigidità statica, equilibrature rotanti).

2. Smorzamento delle vibrazioni (sistemi di smorzamento dinamico) (Fig. 3).

La forza in gioco è quella di taglio, azione-reazione tra utensile e pezzo.

Per comodità d’indagine consideriamo le componenti: FT, FA , FR (Fig. 4) della forza utensile-pezzo ricordando che, a parità di pezzo e materiale da lavorare, esse variano a seconda della configurazione del tagliente dell’utensile e dei parametri di taglio.

I parametri di taglio (velocità, avanzamento e profondità di taglio) si possono ritenere, nell’ordine, legati a FT, FA , FR .

Aumenti della velocità di taglio dovrebbero essere favorevoli perché riducono lo sforzo di taglio, tuttavia la macchina utensile presenta rigidità migliore per determinate frequenze e quindi non è escluso di dover sperimentare varie velocità per trovare quella che risulti in vibrazioni minori.

L’aumento dell’avanzamento può avere effetto diverso a seconda della configurazione del tagliente. Se con un opportuno raggio di punta dell’inserto si impiega un tagliente con angolo di attacco di 90°, può convenire aumentare l’avanzamento per precaricare ed irrigidire il sistema. Se invece si impiega un tagliente con piccolo angolo di attacco o con un ampio raggio di punta, sarà bene ridurre l’avanzamento per ridurre lo sforzo di taglio ed in particolare la componente FR. Si presti attenzione che se l’avanzamento venisse ridotto eccessivamente, per esempio meno di 0,1 mm/giro, occorrerebbe verificare l’idoneità della geometria di taglio (spoglia ed arrotondamento filo tagliente) al fine di evitare un effetto di rifiuto che potrebbe innescare nuove vibrazioni. Aumenti della profondità di taglio non avranno particolare effetto, se non per il relativo aumento dello sforzo di taglio, sulla componente FR se l’angolo di attacco del tagliente risulta essere di 90°. Si presti ancora attenzione al fatto che in relazione alla condizione del tagliente, con profondità di taglio eccessivamente modeste, la tendenza a vibrare potrebbe aumentare per l’effetto di repulsione al taglio (profondità di taglio inferiore al raggio inserto).

L’effetto più determinante sulla FR che è la causa più diretta delle vibrazioni può essere ridotto:

- Utilizzando utensili con angolo di attacco maggiori.

- Riducendo il raggio di arrotondamento in punta dell’inserto.

- Impiegando spoglie di taglio più positive.

- Impiegando taglienti vivi.

Nel caso in cui il punto debole del fenomeno vibratorio sia legato al sistema utensile per via di uno sbalzo eccessivo o dimensioni inadeguate dello stesso, ricordiamo che dove sia possibile si consiglia di incrementare la rigidità statica oppure utilizzare dei sistemi a smorzamento dinamico.

Riduzione delle vibrazioni meccaniche in fresatura

In aggiunta a quanto esposto per le vibrazioni indotte in tornitura e valide anche in fresatura, per quest’ultima il disturbo più tipico è quello provocato dall’impatto periodico dei taglienti.

La prima regola fondamentale è quella di garantire sempre un tagliente in presa, cosa che nella pratica significa che prima che un tagliente lasci il pezzo un altro deve essere già entrato. Nei casi in cui l’impegno radiale diminuisca occorrerà ricorrere a frese con passi più stretti e nel caso degli spallamenti retti anche a taglienti a profilo elicoidale cercando di aumentare le frequenze di taglio aumentando la velocità di taglio.

Risulta importante poi ridurre lo shock meccanico dell’impatto del tagliente lavorando con approccio in concordanza e nei casi di spallamento retto inoltre aumentare l’impegno assiale della fresa al massimo consentito a discapito di quello radiale (Fig. 5).

Altre cause di vibrazioni possono essere legate ai movimenti della tavola/testa in considerazione del pezzo da lavorare ed ai suoi staffaggi. Se il pezzo in lavoro ha la forma di una “scatola” la rigidità è certamente inferiore nella direzione assiale. Tecnologie di fresatura come l’alto avanzamento e la penetrazione assiale tendono a caricare il sistema portautensile-utensile assialmente verso il mandrino creando una forte componente a compressione con aumento notevole della rigidità.

Una volta determinata la direzione nella quale la rigidità è carente, la vibrazione spesso può essere ridotta aumentando la forza di taglio in quella direzione. Si tende cioè a caricare i componenti del sistema ottenendo un effetto smorzatore.

Poiché le vibrazioni intrinseche derivano da flessione della fresa o del pezzo in lavoro queste possono essere controllate riducendo le forze che causano la flessione. La flessione normalmente avviene nella direzione in cui la macchina, pezzo in lavoro hanno minore rigidità.

Le misure da prendere per ridurre la forza nella direzione che interessa sono:

- In spianatura utilizzare frese con angolo d’attacco minore per ridurre la componente radiale.

- In spallamento retto utilizzare tutto il tagliente in direzione assiale diminuendo fortemente l’impegno radiale, scegliere frese con componente elicoidale possibilmente con passi asimmetrici (Fig. 6).

- Impiegare taglienti con geometrie positive e filo tagliente vivo.

Nel caso in cui il punto debole del fenomeno vibratorio sia legato al sistema utensile per via di uno sbalzo eccessivo o dimensioni inadeguate dello stesso, ricordiamo che dove sia possibile si consiglia di incrementare la rigidità statica, eseguire le equilibrature rotanti oppure utilizzare dei sistemi a smorzamento dinamico.

Contattaci

Inline Content - Survey

Current code - 5fce8e61489f3034e74adc64