Co musisz wiedzieć o formowaniu wiórów

Najważniejsze podczas procesu obróbki jest takie formowanie i odprowadzanie wiórów, aby proces skrawania nie został zakłócony i aby nie doszło do uszkodzenia obrabiarki, narzędzia skrawającego i przedmiotu obrabianego. Należy również zadbać o bezpieczeństwo operatora obrabiarki.Prawidłowe formowanie i odprowadzanie wiórów zapewnia, że proces skrawania przebiega bez zakłóceń, przy zachowaniu bezpieczeństwa operatora i bez uszkodzenia obrabiarki, narzędzia skrawającego i obrabianego przedmiotu. Formowanie wiórów wzbudziło większe zainteresowanie naukowców niż jakikolwiek inny temat w technologii obróbki skrawaniem, ale wyniki naukowe okazały się trudne do przełożenia na praktyczne, użyteczne modele. Tutaj podchodzimy do formowania wiórów właśnie z takiej praktycznej perspektywy.

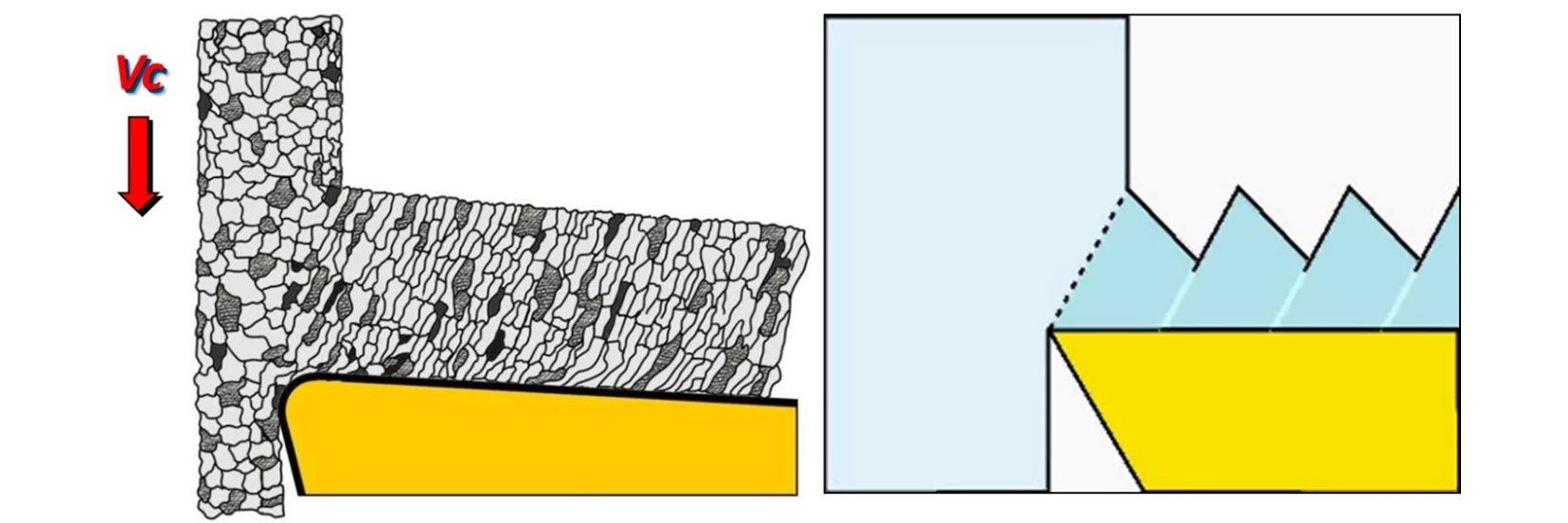

Podczas obróbki usunięty materiał ulega odkształceniu plastycznemu i ścinaniu w płaszczyźnie ścinania i wychodzi w postaci długich lub krótkich wiórów, w zależności od materiału obrabianego. Obróbka skrawaniem zużywa większość energii w tej strefie ścinania.

Aby obrabiać materiał nieściśliwy, odkształcenie materiału w płaszczyźnie ścinania następuje bez zmiany objętości. Załóżmy, że odkształcenie występuje jako proste ścinanie, a w materiale, w którym mają być uformowane wióry, umieszcza się stos warstw materiału, przy czym każda warstwa jest równoległa do płaszczyzny ścinania. Formowanie wiórów można następnie zilustrować jako proces ścinania warstw materiału.

Pobierz bezpłatnie plakat dotyczący obróbki skrawaniem na temat kontroli wiórów i zużycia narzędzi podczas toczenia

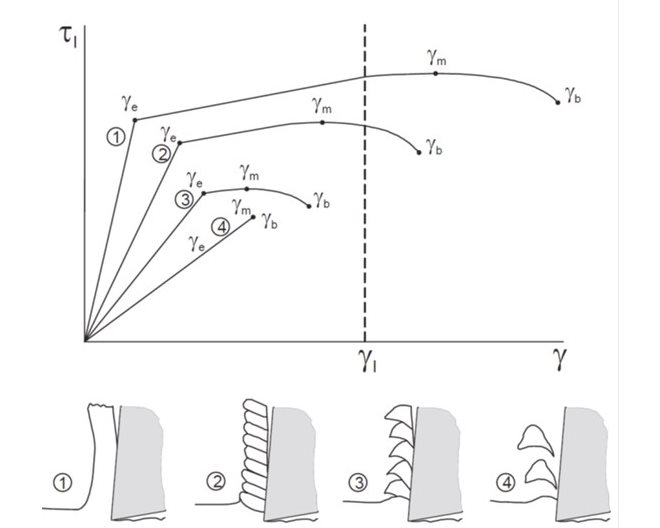

Na formowanie wiórów wpływa wiele czynników, w tym zwłaszcza materiał obrabianego przedmiotu. Proces skrawania metalu obejmuje odkształcenie plastyczne materiału obrabianego, który jest następnie odcinany. Zachowanie sprężyste i plastyczne materiału odgrywa decydującą rolę w tym procesie.

Różne materiały obrabiane wykazują różne kombinacje wytrzymałości na ścinanie i ciągliwości. Plastyczność materiału obrabianego to stopień, w jakim można go odkształcić, dopóki nie zostanie ścięty (patrz rysunek 2). Im wyższa plastyczność materiału obrabianego, tym dłuższe wióry. Z reguły, gdy plastyczność materiału przekracza około 25%, wióry wahają się od długich do bardzo długich.

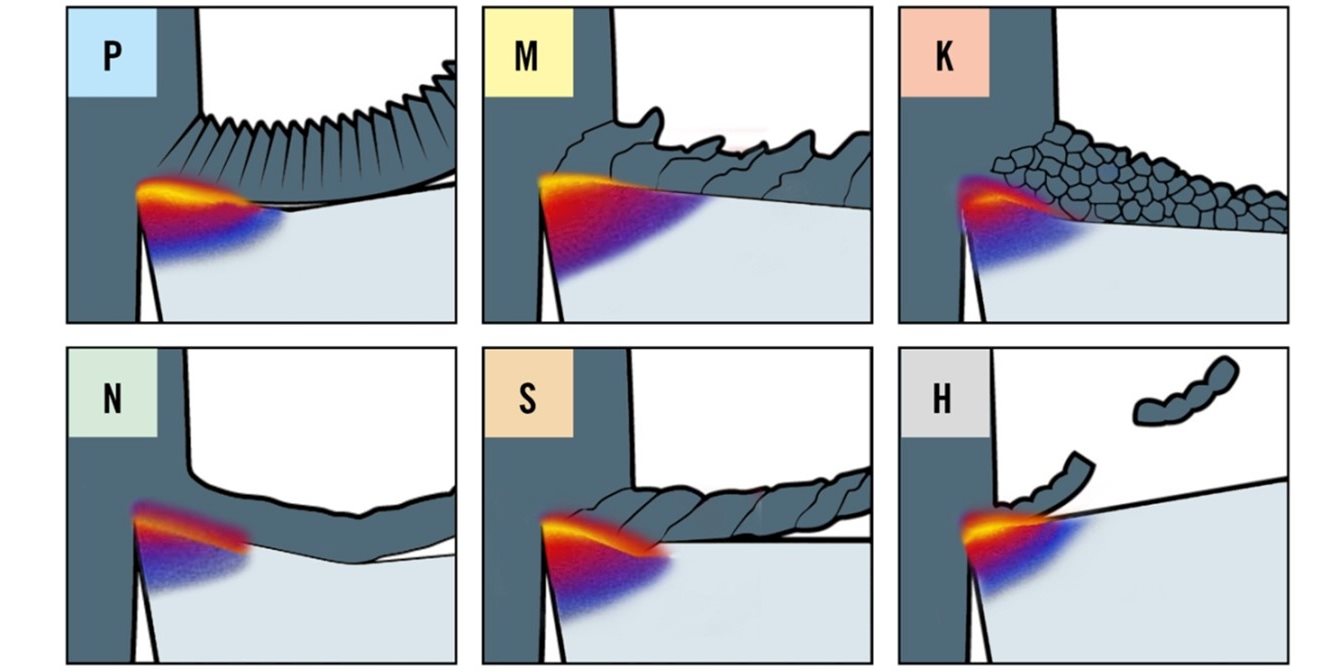

Podejście to jest również stosowane w systemie ISO do klasyfikacji różnych rodzajów materiałów obrabianych. Ponieważ każda grupa ISO (P, M, K, N, S i H) wytwarza przewidywalne wióry, wybór narzędzia i warunków skrawania musi być zgodny z zachowaniem materiału.

- Grupa P ISO (stale) obejmuje materiały o dość wysokiej ciągliwości i tendencji do długich wiórów. Wymaga to odpowiednich środków ostrożności, aby utrzymać wióry w akceptowalnej formie i długości.

- Grupy ISO K (materiały odlewnicze) i H (stale twarde) obejmują materiały o niskiej ciągliwości, które wytwarzają krótkie wióry. Ułatwia to kontrolę wiórów.

- Grupy ISO M (stale nierdzewne), S (superstopy) i N (materiały nieżelazne) obejmują materiały o stosunkowo niskiej ciągliwości, ale także zauważalnie przyczepnym charakterze. Materiały te tworzą tak zwany "narost na krawędzi".

Wióry można sklasyfikować od bardzo długie do bardzo krótkich, a idealne wióry powinny unikać obu skrajności. Zbyt krótkie wióry powodują, że obróbka jest przerywana, co prowadzi do przedwczesnego mikropękania (wykruszania) krawędzi skrawającej i zbyt małej trwałości narzędzia. Z punktu widzenia trwałości narzędzia preferowane są długie wióry. Długie, gładko uformowane wióry wytwarzają również mniej mikrodrgań podczas obróbki, co z kolei prowadzi do lepszej jakości obrabianych powierzchni. Jednak w przypadku samego procesu skrawania długie wióry nie są idealne. Mogą uszkodzić obrabiarkę, obrabiany przedmiot i narzędzie tnące oraz spowodować niebezpieczne warunki dla operatora. Mogą również powodować problemy z ewakuacją w przenośniku wiórów, co zwiększa przestoje w produkcji.

Problemy z odprowadzaniem znikają w przypadku krótkich wiórów, ale sygnalizują one przerywane skrawanie, które grozi zbyt małą trwałością narzędzia (z powodu wyszczerbionych krawędzi skrawających) i mikrodrganiami, które obniżają jakość obrabianych powierzchni.

Wióry spiralne – ani za długie, ani za krótkie – stanowią ideał, z największą szansą na optymalną operację skrawania pod względem wiórów.

Preferowane są krótkie, spiralne wióry

| - Mniejsze zapotrzebowanie na energię

- Mniejsze naprężenia na krawędziach skrawających

- Mniejsze siły skrawania

- Łatwiejsza ewakuacja

|

Unikaj bardzo krótkich, mocno skręconych wiórów

| - Wymagana większa moc

- Większe naprężenia na krawędziach skrawających

- Możliwe ugięcie i drgania narzędzia lub przedmiotu obrabianego

|

Unikaj długich, splątanych wiórów | - Niezwykle trudny do ewakuacji

- Niebezpieczne dla operatora

- Może ponownie przeciąć i uszkodzić obrabiany przedmiot lub narzędzie

|

Rysunek 5: Różne kształty wiórów i ich konsekwencje.

Chcesz dowiedzieć się więcej o tym, jak sprostać wyzwaniom związanym z wiórami - kliknij tutaj

Inline Content - Survey

Current code - 5fce8e61489f3034e74adc64