SLIDTYPER PÅ VÆRKTØJER - OG HVORDAN DU OPTIMERER

Få tips til, hvordan du genkender de mest almindelige slidtyper på værktøjer, hvad der forårsager de forskellige slidtyper og hvad du kan gøre ved dem, så du maksimerer standtiden på værktøjerne. De slidtyper, vi ser på, er blandt andet grubeslid, flankeslid og hakdannelse.Dette er en oversigt over de mest almindelige slidtyper på skærende værktøjer. Det er blandt andet:

- Flanke- og grubeslitage

- Løsægsdannelse

- Udflisning

- Termiske revner

- Plastisk deformation

- Stråleslitage

- Spånhamring

- Skærbrud

For hver slidtype har vi angivet nogle af de mulige tiltag, du kan gøre brug af for at undgå eller i det mindste minimere indvirkningen på bearbejdningsprocessen.

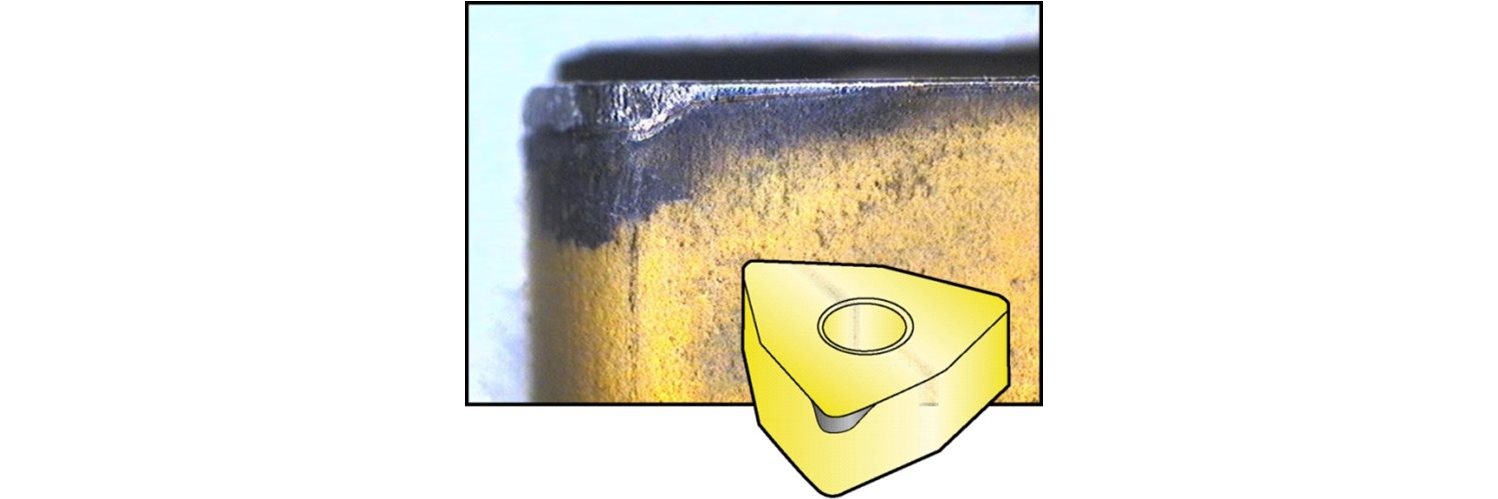

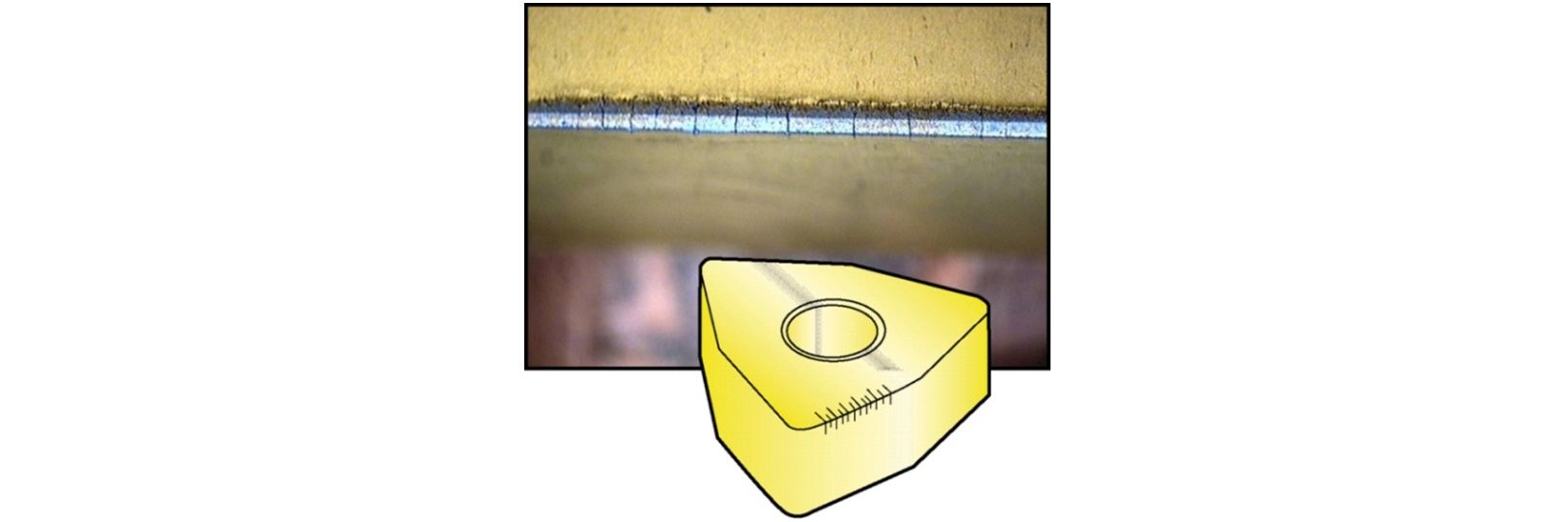

Flankeslid er den type slid, man helst vil se. Det er en ret forudsigelig og pålidelig slidtype, samtidig med at der er et veldefineret forhold mellem flankeslid og opnåelig standtid for værktøjet. Men flankeslid, der opstår for hurtigt – som ligner klassisk flankeslid, men opstår på meget kort tid – kan være et problem.

Ved lav skærehastighed er hovedårsagen til flankeslid mekanisk slid, fordi hårde mikropartikler i emnet slider på skæret. Små stykker belægning knækker derefter af og skader skæræggen. Kobolten slides i tidens løb ud af matricen. Det reducerer hårdmetalkornenes vedhæftning, så de også knækker af.

Ved højere skærehastigheder er diffusionsslitage den primære årsag til flankeslid, fordi højere skærehastigheder genererer højere temperaturer på skæræggen. Det skaber gunstige betingelser for diffusion.

Flankeslid ligner et relativt ensartet slid langs hele skærkanten. Af og til overføres metal fra emnet til skæræggen, og det kan få sliddet til at se værre ud, end det er.

Flankeslid forekommer ved bearbejdning af alle typer emnematerialer og vil medføre dårligere overflade og senere skærbrud.

Tiltag til reducering af flankeslid er blandt andet:

- reduktion af skærehastigheden (i nogle tilfælde kan det også hjælpe at øge tilspændingen)

- valg af en mere slidstærk og hårdere hårdmetalkvalitet

- korrekt anvendelse af kølevæske

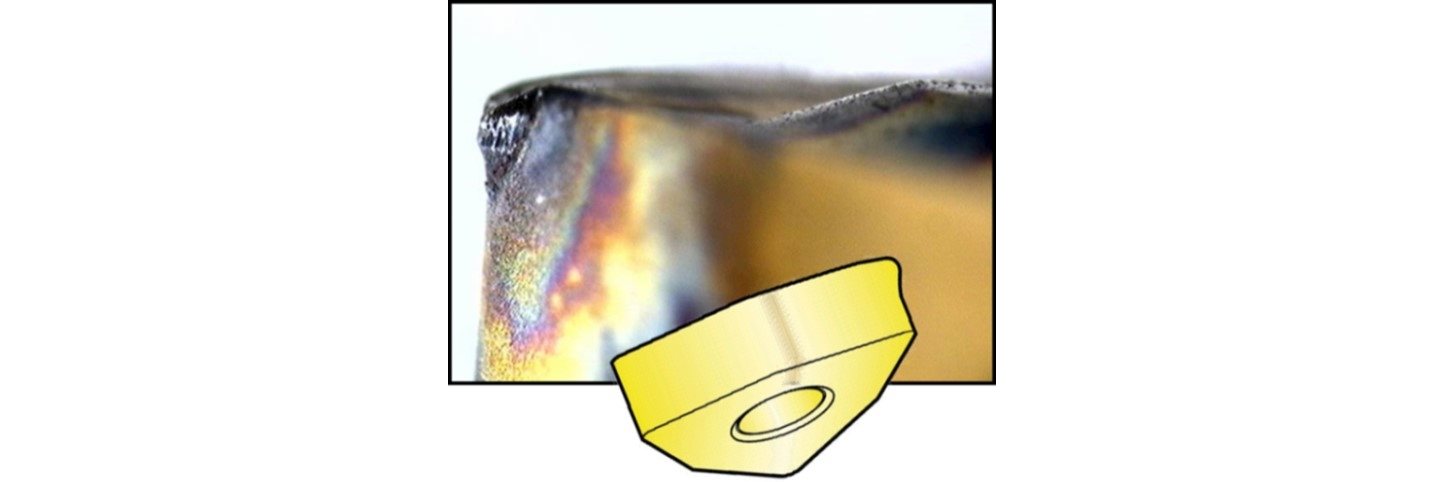

Grubeslid er en kombination af diffusion og nedbrydning (højere skærehastigheder) og mekanisk slid (lavere skærehastigheder). Varmen fra spånerne nedbryder wolfram-hårdmetalkornene i substratet, så der overføres hårdmetal til spånerne (diffusion). Det resulterer i grube-/kraterformet slid på skærets overflade eller spånbryder. Kateret vil med tiden blive stort nok til, at der kommer skader i skærkanten eller at skærkanten hurtigt bliver slidt.

Grubeslid er en kombination af diffusion og nedbrydning (højere skærehastigheder) og mekanisk slid (lavere skærehastigheder). Varmen fra spånerne nedbryder wolfram-hårdmetalkornene i substratet, så der overføres hårdmetal til spånerne (diffusion). Det resulterer i grube-/kraterformet slid på skærets overflade eller spånbryder. Kateret vil med tiden blive stort nok til, at der kommer skader i skærkanten eller at skærkanten hurtigt bliver slidt.

Grubeslid viser sig som gruber eller kratere på skærets overflade eller spånbryder. Grubeslid ses for det meste ved bearbejdning af slidende materialer som for eksempel støbejern eller emner med en hård overflade, for eksempel smedede emner.

AFHJÆLPNING AF GRUBESLID

For at minimere grubeslid kan du med fordel:

- bruge belægninger, der indeholder tykke lag af for eksempel aluminiumoxid

- anvende kølevæske

- benytte en mere åben skærgeometri, der reducerer varmeudviklingen

- reducere skærehastighed og tilspænding

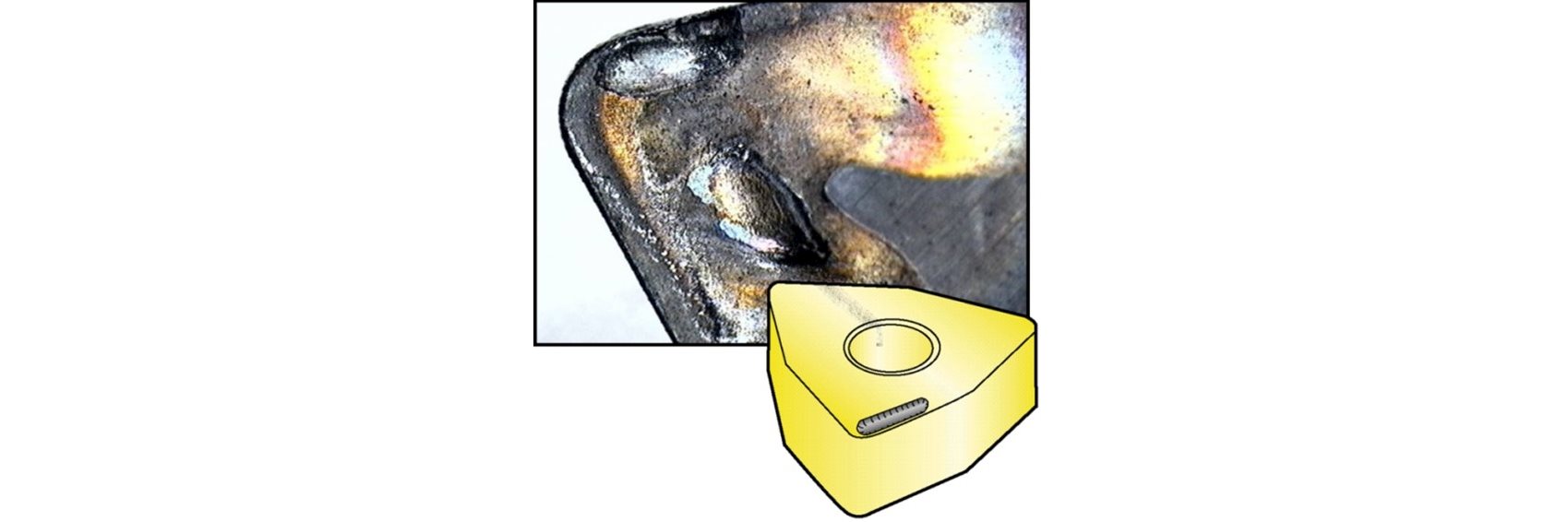

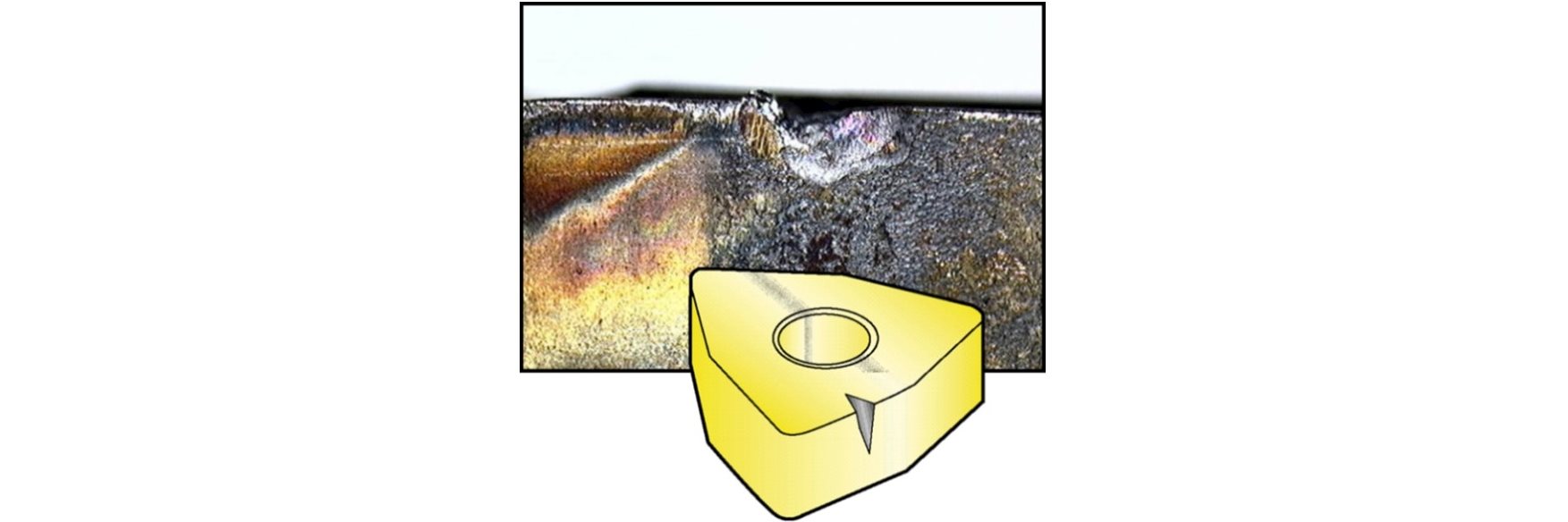

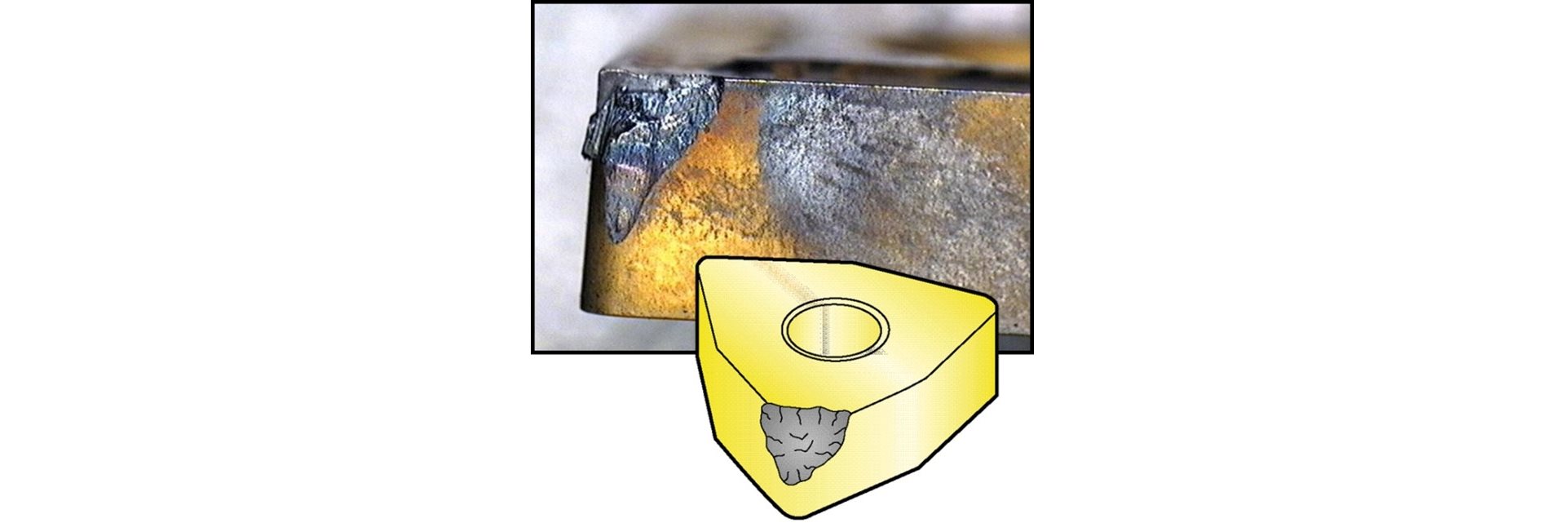

Løsægsdannelse (BUE; Built-Up Edges) skyldes vedhæftning af materiale fra arbejdsemnet, der er tryksvejset på skærkanten. Det opstår, når der er kemisk affinitet, højt tryk og for lav temperatur i bearbejdningsområdet.

Til sidst brækker løsæggen af og river stykker af skærkanten med, hvilket resulterer i ægskader og hurtigt flankeslid.

Løsægsdannelse ligner blanke materialedele øverst eller på flanken af skærkanten. Det resulterer i små gruber eller kratere på skærets overflade/spånbryder og med tiden i ægskader. Løsægsdannelse opstår typisk i klæbrige materialer, som for eksempel ikke-jernholdige materialer, superlegeringer og rustfrit stål, samt under arbejde, der involverer lave skærehastigheder og tilspændinger.

- Du kan forhindre løsægsdanelse ved at:

- øge skærehastighed og/eller tilspænding

- vælge et skær med en skarpere geometri og en glattere spånbryder

- tilføre kølevæske korrekt og i en øget koncentration

Udflisning skyldes mekanisk ustabilitet eller revner i materialet. Udflisning forårsages ofte af vibrationer i emnet eller i værktøjet. En hård emneoverflade og evt. brudt spån kan resultere i revner og ægskader.

Udflisning ligner små stykker, der er brækket af skærkanten, og de ses ofte i ustabile situationer. Hårde eller sejhærdede overflader kan også forårsage udflisning.

Korrigerende handlinger omfatter blandt andet:

- korrekt og stabil opsætning af værktøjet

- minimering af afbøjning

- brug af mere slidstærk hårdmetalkvalitet og stærkere skærægsgeometri

(Se også Afhjælpning af løsægsdannelse).

Termiske revner forårsages af en kombination af:

- termiske belastninger (højere temperaturer i skærezonen)

- termiske udsving eller gradienter (skiftende temperaturer på skærkanten)

Der dannes belastningsrevner, som opstår mere eller mindre vinkelret på skærkanten, hvilket i tidens løb får dele af hårdmetallet til at brække af, så der dannes skår i skærkanten. Termiske revner ses som oftest ved fræsning og drejning med afbrudt spån. Uregelmæssigt kølevæskeflow kan også resultere i termiske revner.

Eksempler på tiltag er blandt andet:

- korrekt anvendelse af kølevæske

- brug af mere slidstærk hårdmetalkvalitet

- reduktion af spåndybde og tilspænding

- brug af en mere åben skærgeometri, der reducerer varmeudviklingen

- overvejelse af en anden bearbejdningsmetode (skærets indgrebstid)

Termisk overbelastning er hovedårsagen til plastisk deformation. Kraftig varme bevirker, at hårdmetalbinderen (kobolt) blødgøres. På grund af mekanisk overbelastning får trykket derefter skærhjørnet til at deformere eller hænge i spidsen, hvilket til sidst resulterer i, at noget af materialet knækker af eller at der opstår hurtigt flankeslid.

Plastisk deformation ligner en deformeret skæræg. Det er nødvendigt at se nøje efter, for plastisk deformation kan i høj grad ligne flankeslid på skærhjørnet.

Forvent plastisk deformation, når bearbejdningstemperaturen er høj (høj skærehastighed og tilspænding) og når emnematerialet har høj styrke i sig selv (hårdt stål eller deformationshærdede overflader og superlegeringer).

- Eksempler på tiltag er blandt andet:

- korrekt anvendelse af kølevæske

- reducering af skærehastighed og tilspænding

- brug af et skær med en større næseradius

- valg af en hårdere, mere slidstærk hårdmetalkvalitet

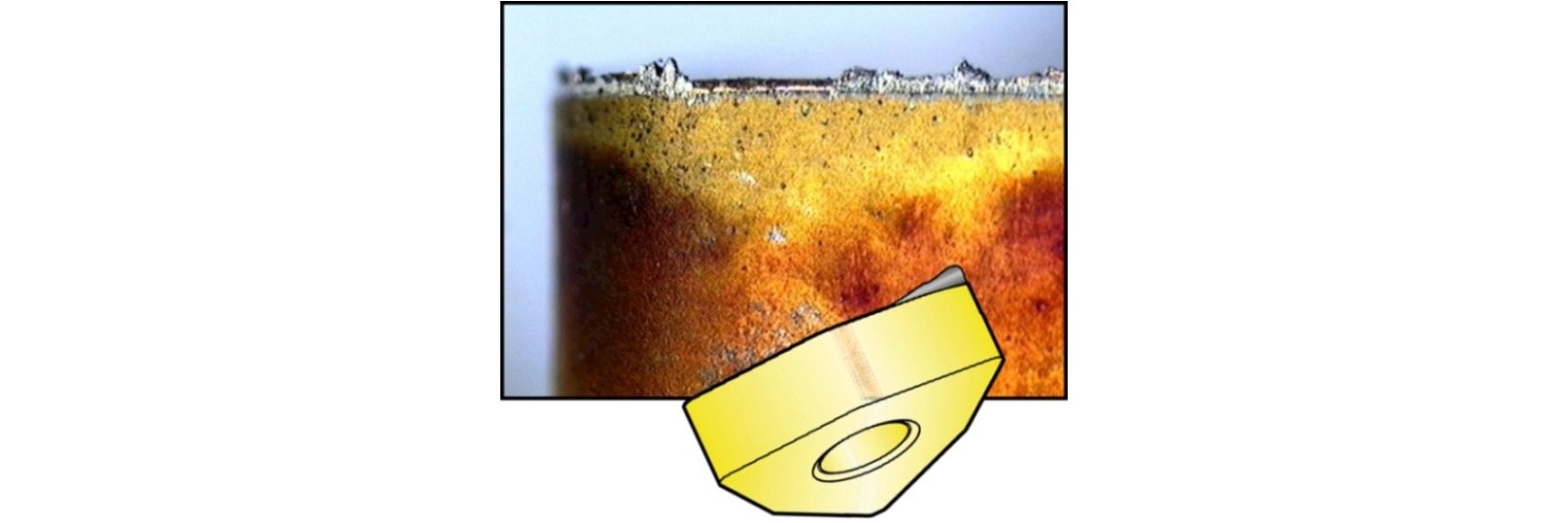

Stråleslid opstår, når overfladen på et emne er hårdere eller mere slidende end det underliggende materiale. Det kan skyldes overfladehærdning under tidligere skæreforløb (deformationshærdende materialer såsom rustfrit stål og superlegeringer) eller stamme fra smedede eller støbte overflader med en overvalsning. Det resulterer alt sammen i, at skærkanten slides hurtigere på det punkt, hvor den kommer i kontakt med det hårde lag. Den lokale, koncentrede belastning kan også resultere i stråleslid.

Der opstår trykbelastning langs den skærkant, der er i kontakt med emnematerialet, mens det ikke opstår der, hvor skærkanten ikke er i kontakt med emnet. Det resulterer i stor belastning på skærkanten på det punkt, hvor de to materialer er i direkte kontakt (bearbejdningsdybden). Slag, stød og for eksempel en hård overflade i emnet, eller afbrudt spån, kan også medføre stråleslid.

Eksempler på tiltag er blandt andet:

- reduktion af tilspænding og ændring af bearbejdningsdybden, når der benyttes flere overløb

- forøgelse af skærehastigheden ved bearbejdning af en højtemperaturlegering (det vil resultere i større flankeslid)

- valg af en mere slidstærk hårdmetalkvalitet

- brug af en spånbrydergeometri til høj tilspænding, der er nødvendig for at forhindre løsægsdannelse, specielt i rustfrit og varmebestandige legeringer

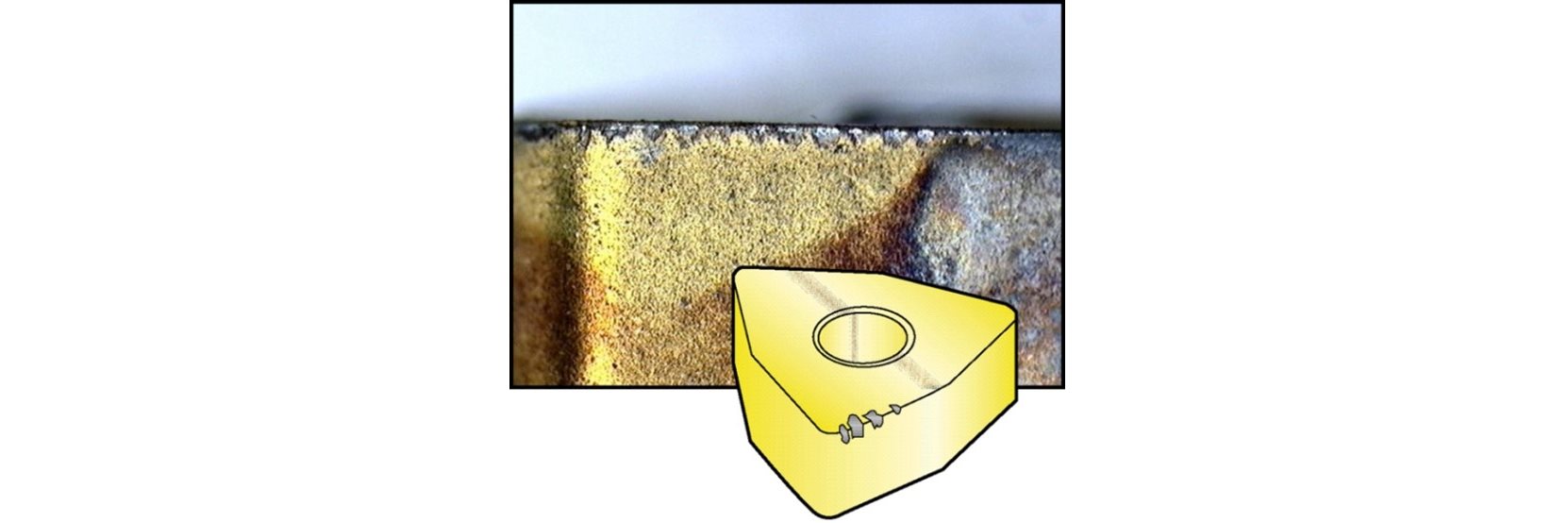

Spånhamring er et fænomen, der skyldes, at spåner krøller tilbage og rammer den ubrugte del af skærkanten. Det vil resultere i, at skærkanten (eller en del af skærkanten), der ikke befinder sig i skæreforløbet, knækker. Risikoen for, at det sker, er større ved operationer med høj tilspænding og store spåndybder.

Tiltag til afhjælpning af spånhamring er blandt andet:

- ændring af tilspænding og spåndybde

- valg af en anden værktøjsvinkel/indgrebsvinkel

- brug af en anden spånbrydergeometri

- valg af en mere slidstærk hårdmetalkvalitet

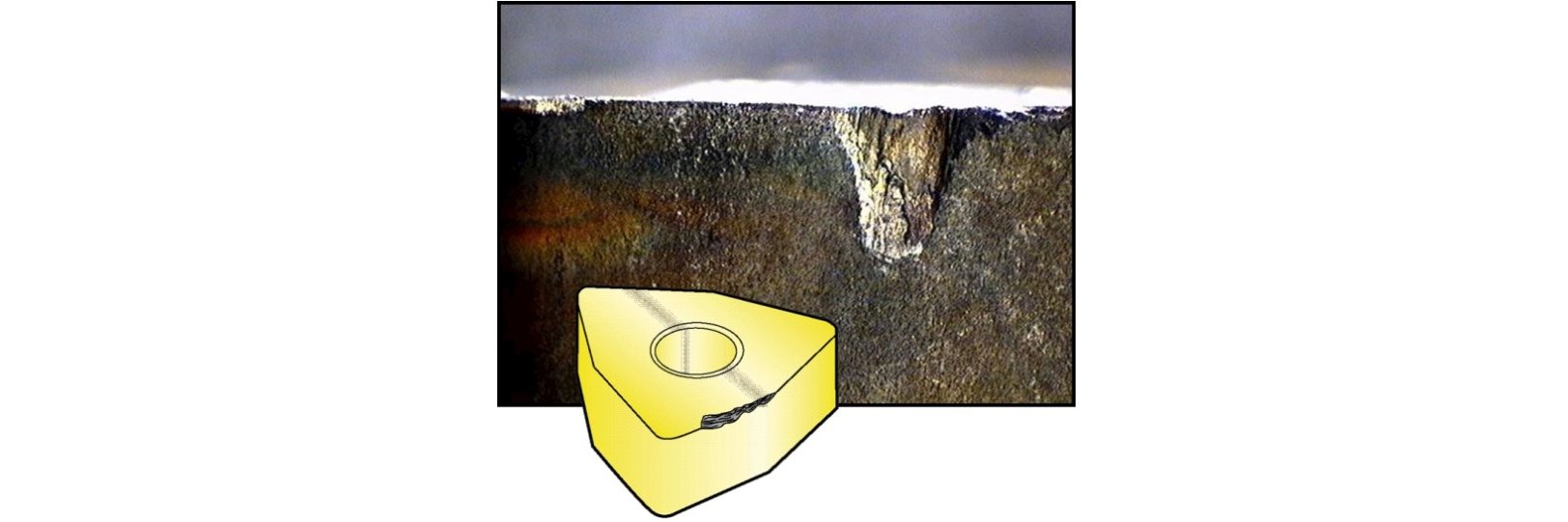

En oversigt over de grundlæggende slidtyper bør også omfatte skærbrud, selvom et skærbrud i sig selv ikke betragtes som en form for slid. Havari på grund af brud på skæret er ikke en slidtype; det er et uønsket og farligt fænomen, der skyldes forkert værktøjsanvendelse. Når skæret brækker, betyder det, at valget af bearbejdningsbetingelser har medført, at de mekaniske belastninger på skæret var så store, at det ikke kunne modstå dem.

Start med lavere værdier for bearbejdningen (primært spåndybde og tilspænding), eller vælg et stærkere skær (mere slidstærk hårdmetalkvalitet og stærkere geometri).

Det kan også være, at en af de tidligere nævnte slidtyper udvidede og svækkede skæret så meget, at det ikke længere kunne modstå de belastninger, der påvirkede det. I så fald skal du udskifte skæret på et tidligere tidspunkt for at forhindre brud.

Slidbeskrivelserne fokuserer på de synlige slidindikationer. Der kan også opstå andre fænomener, når skæret slides. De kan vise, at skæret er ved at være slidt op og at det måske er klar til at blive udskiftet.

- Pludseligt brud på skæret/værktøjet. Det er en meget ubehagelig måde at finde ud af, at skæret/værktøjet skal udskiftes. Der er så mange elementer, der påvirker, hvordan et skær forringes, at det ikke altid er muligt at tage højde for dem alle, og det kan i nogle tilfælde resultere i skærbrud. Hvis værktøjsbrud sker systematisk, skal produktionen stoppes og evalueres fuldstændigt. Systematiske skær-/værktøjsbrud er et tegn på, at der er ubalance mellem de belastninger, der påvirker skæret, og værktøjets evne til at modstå belastningerne. Skærekræfterne skal reduceres, eller der skal vælges en stærkere skærkant.

- Fingernegl-testen er en af de enkleste tests til at kontrollere status for skæret. Løsægsdannelse eller meget små ægskader kan måske ikke ses med det blotte øje, men de kan tydeligt mærkes med en fingernegl. Løsægsdannelse og ægskader skal så vidt muligt minimeres under bearbejdningen.

- Ændringer i støjniveauet under bearbejdningen kan være tegn på, at et værktøj er ved at være slidt op. Skarpe, højfrekvente lyde er tegn på dårlige bearbejdningsbetingelser.

- Spåner, der ændrer form eller farve under bearbejdning er endnu et tegn på, at skærkantens form er ved at ændre sig, for eksempel på grund af begyndende værktøjsslid.

- Når overfladeruheden på en maskinbearbejdet overflade forringes, kan det også være et tegn på, at det er på tide at udskifte skæret (udløb af standtiden).

- Øget strømforbrug eller tendens til vibration.

Nedbrydning af værktøjet er den proces, hvor det skærende værktøjs tilstand bliver stadigt dårligere og gradvist bevirker, at værktøjet mister evnen til at fungere i overensstemmelse med forventningerne. Det kan skyldes slid, pluselige slagpåvirkninger, som for eksempel brud, og/eller en kemisk forbindelse mellem materialet og skæret.

Slid på grund af ældning er en proces med progressiv overfladebeskadigelse, der resulterer i fjernelse af materiale fra en eller begge af to faste overflader under kontakt i fast tilstand. Det opstår, når de to faste overflader er i glidende eller rullende kontakt, samtidig med at de påvirkes af både tryk og temperatur.

Denne oversigt over almindeligt forekommende slidtyper angiver grundlæggende tiltag til håndtering og afhjæpning.

Vil du vide mere om, hvordan du håndterer værktøjsslid og opnår størst mulig effektivitet i produktionen? Så tilmeld dig vores kursus i analyse af slidtyper, eller bed om at få gennemført et slidtypeprojekt hos jer. Kontakt din lokale Seco-repræsentant for at få mere at vide.

Kontakt os

Inline Content - Survey

Current code - 5fce8e61489f3034e74adc64