ALAPVETŐ EGYEDI KOPÁSI MINTÁK ÁTTEKINTÉSE A MEGMUNKÁLÁS SORÁN

Ez a forgácsolószerszámokon leggyakrabban megfigyelt egyedi kopási minták áttekintése. Ezek közé tartozik a hátlap- és a kráteres kopás, az élrátétek, a kitöredezés, a termikus repedés, a képlékeny deformáció, az ék-kopás, a forgács okozta kitöredezés és az él törése. Ezen kopási minták mindegyikéhez rendelkezésre áll néhány lehetséges ellenintézkedés, amellyel elkerülhető vagy legalább minimálisra csökkenthető a megmunkálási folyamatra gyakorolt hatásuk.Ez a forgácsolószerszámokon leggyakrabban megfigyelt egyedi kopási minták áttekintése. Ezek közé tartozik a hátlap- és a kráteres kopás, az élrátétek, a kitöredezés, a termikus repedés, a képlékeny deformáció, a bevágásos kopás, a forgács okozta kitöredezés és az él törése. Ezen kopási minták mindegyikéhez rendelkezésre áll néhány lehetséges ellenintézkedés, amellyel elkerülhető vagy legalább minimálisra csökkenthető a megmunkálási folyamatra gyakorolt hatásuk.

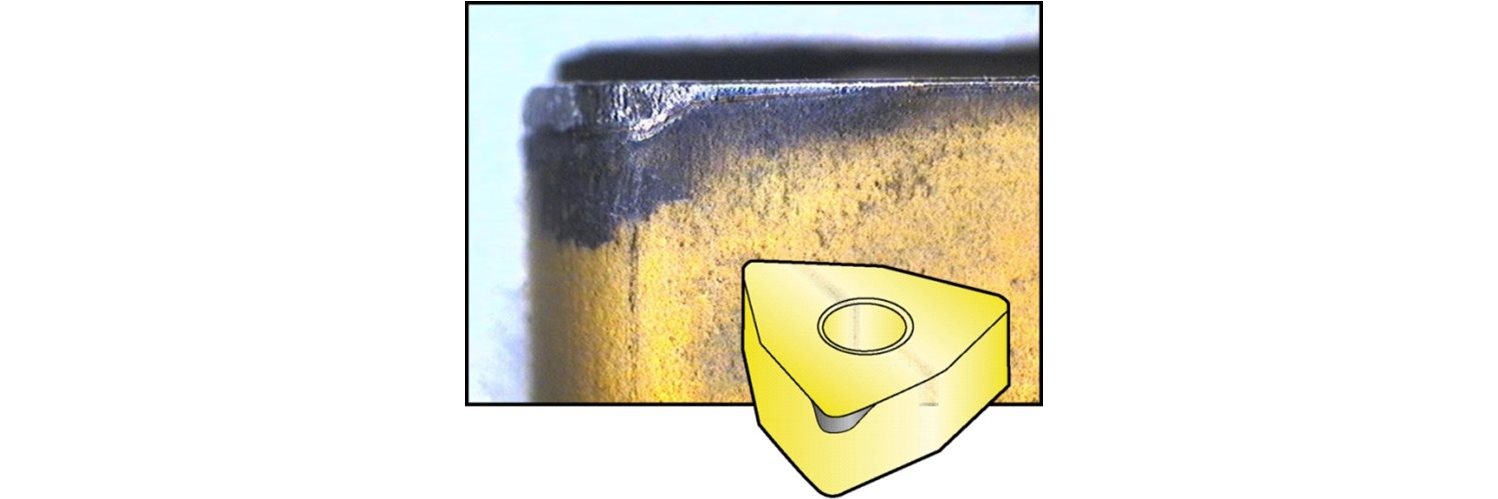

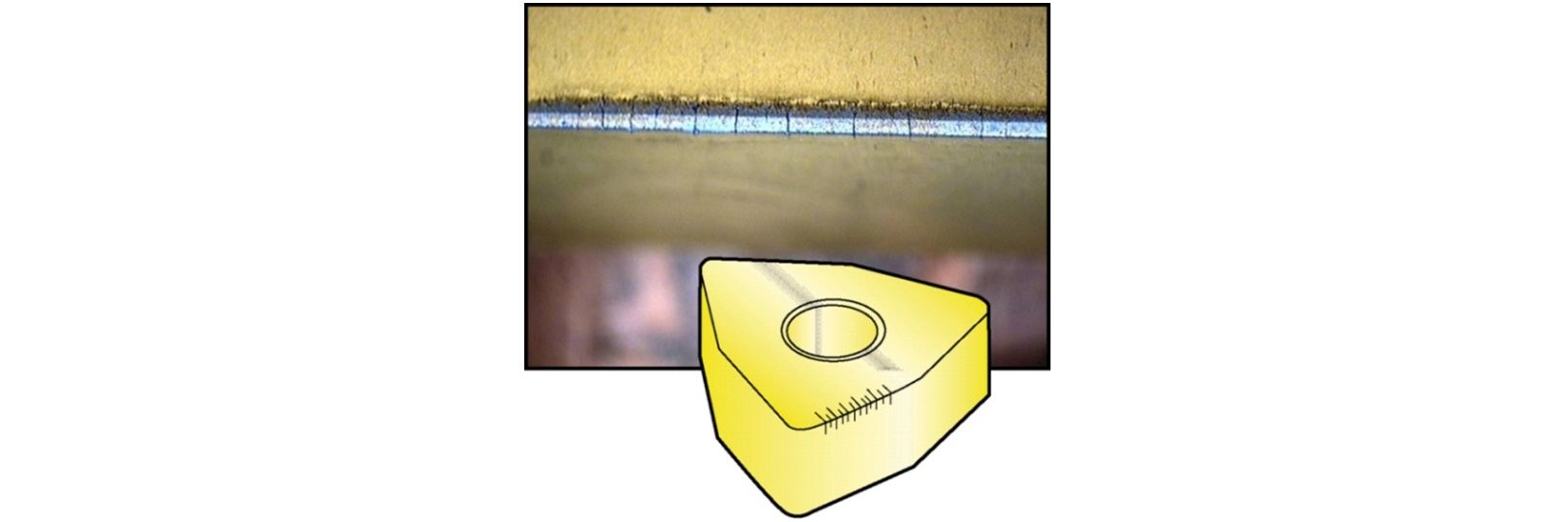

A hátlapkopás a legkívánatosabb kopási állapot, mert meglehetősen kiszámítható és megbízható, miközben jól körülhatárolt kapcsolatot kínál a hátlapkopás és a szerszám elérhető élettartama között. Problémát jelenthet azonban a túl gyorsan fellépő hátlapkopás – a klasszikus hátlapkopáshoz hasonló, de nagyon rövid időn belül kialakul.

Alacsonyabb vágási sebességeknél az hátlapkopás fő oka a dörzsölés és az erózió. A forgácsolószerszámba mikroszkópos keményfém szemcsék vagy a munkadarab kemény zárványai juhatnak be. A bevonat kis darabjait letörik és belevágnak a szerszám felületébe. A kobalt végül kikopik a mátrixból. Ez csökkenti a keményfém szemcsék tapadását, amitől azok is leszakadnak. Nagyobb vágási sebesség esetén a diffúziós kopás a fő oka a hátlapkopásnak, mivel a nagyobb vágási sebesség magasabb hőmérsékletet eredményez a vágóélen, kedvező feltételeket teremtve a diffúzió számára.

A hátlapkopás a szerszám vágóéle mentén viszonylag egyenletes kopást eredményez. A munkadarab fémrészecskéi rákenődhetnek a vágóélre, és növelhetik a koptatott felület látszólagos méretét. A hátlapkopás minden anyagnál előfordul, és a vágóél általában a hátlapkopás miatt tönkremegy, ha először valami más típusú kopás miatt nem.

Néhány korrekciós intézkedés a hátlapkopás minimalizálása érdekében, a vágási sebesség csökkentése (bizonyos esetekben az előtolás növelése is segíthet), kopásállóbb, keményebb keményfém minőség kiválasztása és a hűtőfolyadék megfelelő alkalmazása.

1. ábra Szerszámkopás – hátlapkopás.

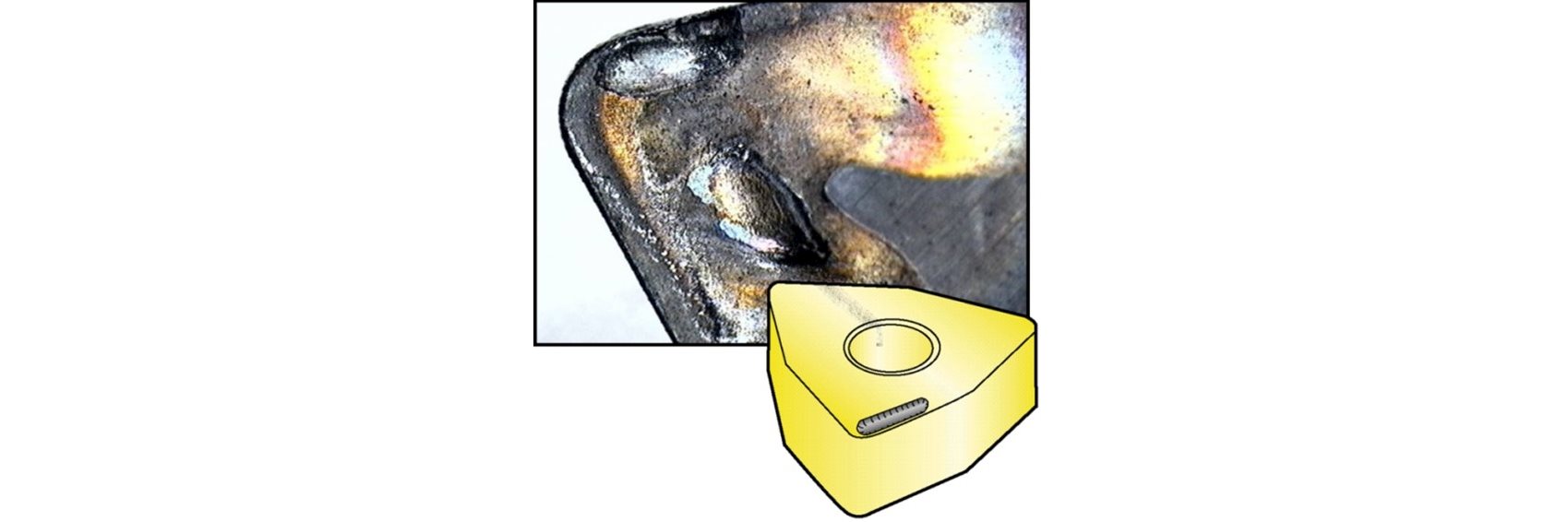

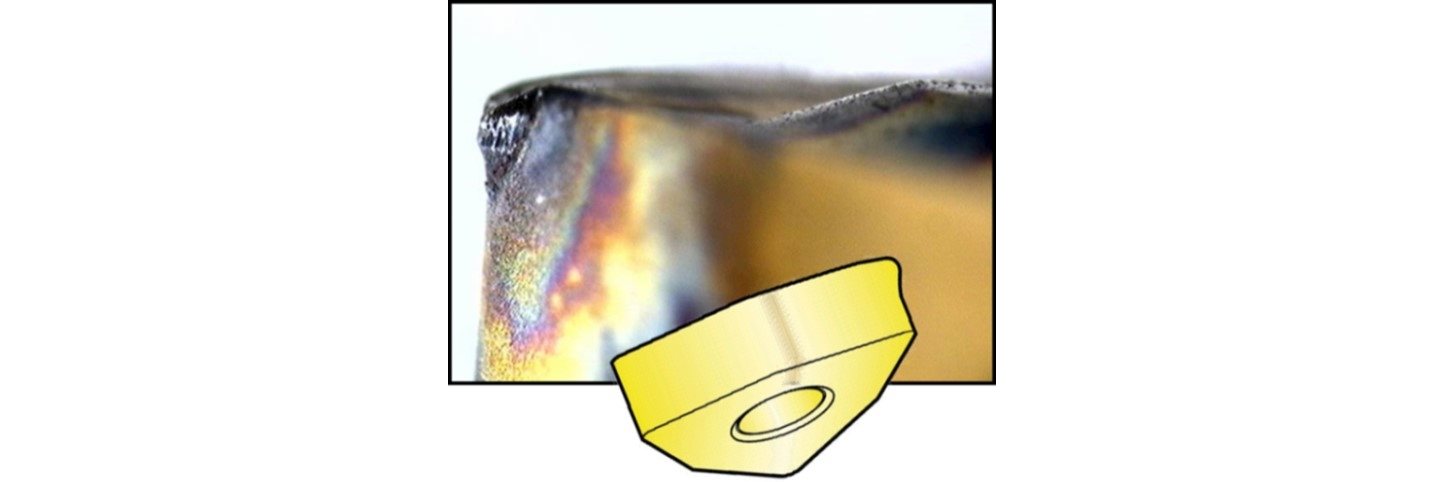

A kráteres kopása a diffúzió és a bomlás (nagyobb forgácsolási sebesség) és a koptató kopás (kisebb forgácsolási sebesség) kombinációja. A munkadarab forgácsrészecskéiből származó hő bomlasztja a wolfrám-karbid szemcséket az alap keményfémben, és a kioldott szén forgácsba oldódva távozik (diffúzió), kráteres kopást képezve a lapka felületén. A kráter egy idő után elég nagyra nő ahhoz, hogy a lapka sérülését okozza, pl. élletöredezés vagy gyors hátkopás miatt.

A kráteres kopás kráter vagy gödör alakját/megjelenését veszi fel a lapkák homlok felületén. A kráteres kopása leginkább akkor látható, ha kemény felületű koptató munkadarabokat vagy anyagokat munkálnak meg.

A kráteres kopás minimalizálása érdekében a legjobb vastag alumínium-oxid rétegeket tartalmazó bevonatokat használni, hűtőfolyadékot alkalmazni, nyitott vágási geometriát használni, amely csökkenti a hőt, és csökkenti a forgácsolási sebességet és az előtolást.

2. ábra Szerszám kopás - kráteres kopás.

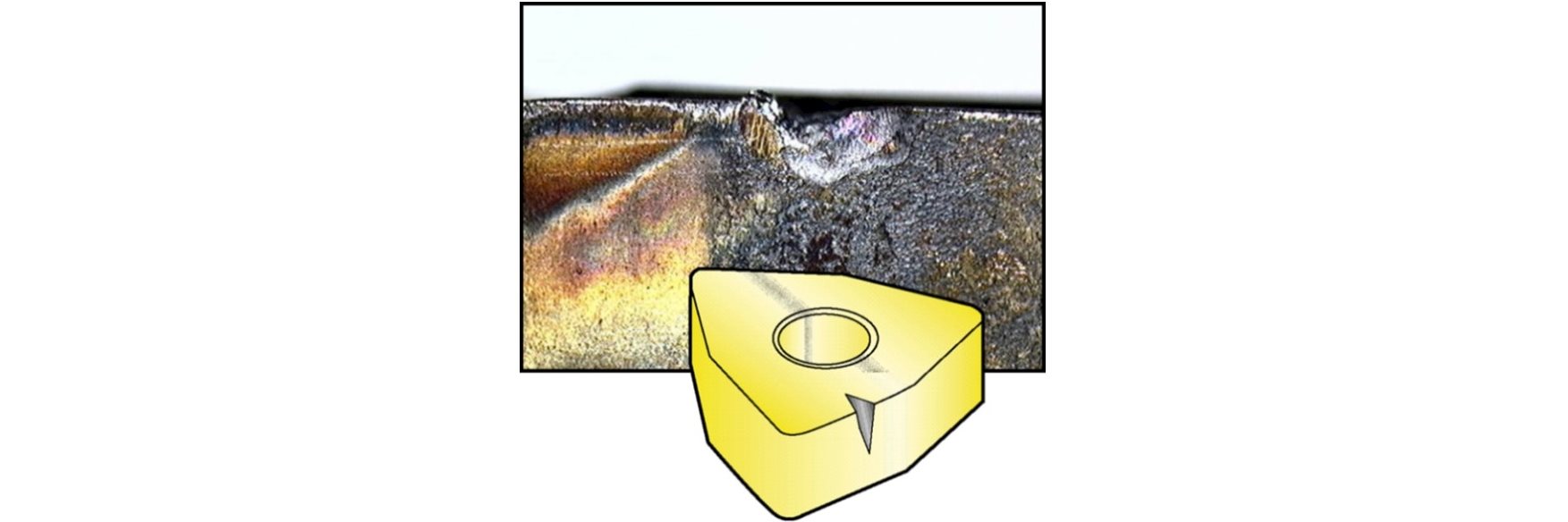

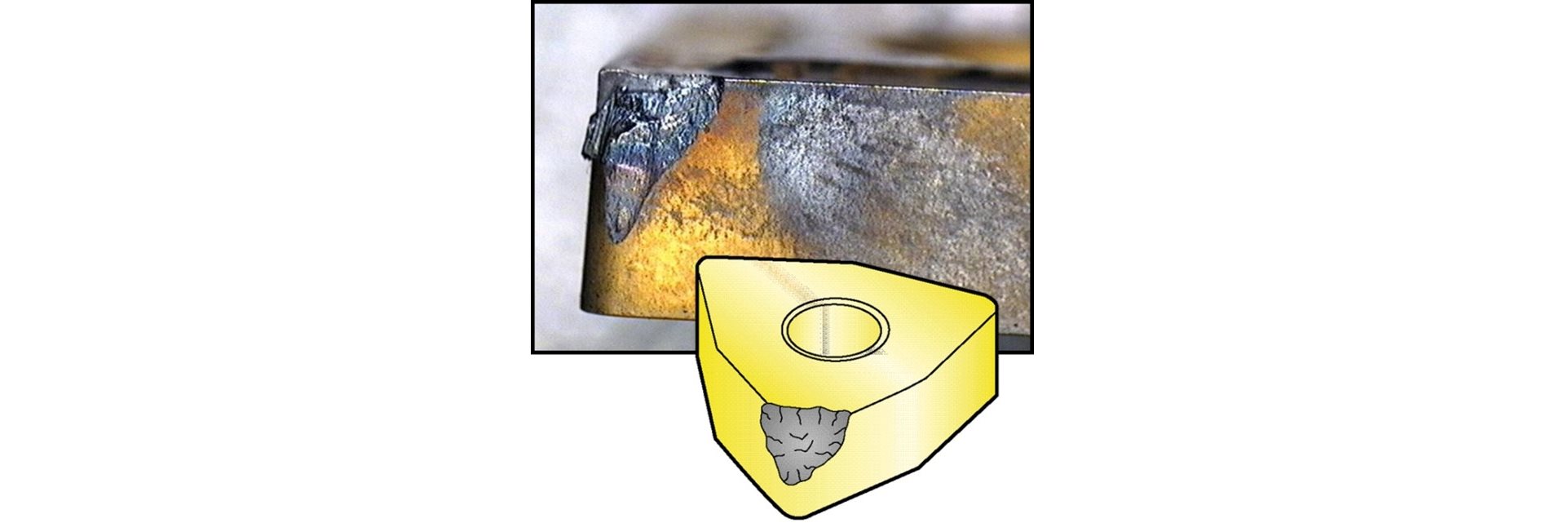

Élrátét (BUE) képződik, ha a munkadarab anyaga összeheged a vágóéllel. Ez akkor fordul elő, ha a vágási zónában kémiai affinitás, nagy nyomás és megfelelő hőmérséklet van. Végül az élrátétes él letörik, és magával viszi a vágóél darabjait, ami letöréshez és gyors oldalkopáshoz vezet.

Az élrátétek fényes anyagrészeknek tűnnek a vágóél tetején vagy oldalán, és kis gödrökhöz vagy kráterekhez vezetnek a szerszám homlok felületén, és végül a vágóél letöréséhez vezetnek. Az élrátétek jellemzően nyúlós anyagokban, például színesfémekben, szuperötvözeteken és rozsdamentes acélokban, valamint alacsonyabb vágási sebességgel és előtolással járó műveletek során fordulnak elő.

Az élrátét megelőzése érdekében növelje a vágási sebességet és/vagy az előtolási sebességet, válasszon egy élesebb geometriájú lapkát és simább homlokfelületet, és alkalmazzon megfelelő hűtőfolyadékot nagyobb koncentrációban.

3. ábra Szerszámkopás – élrátét (BUE).

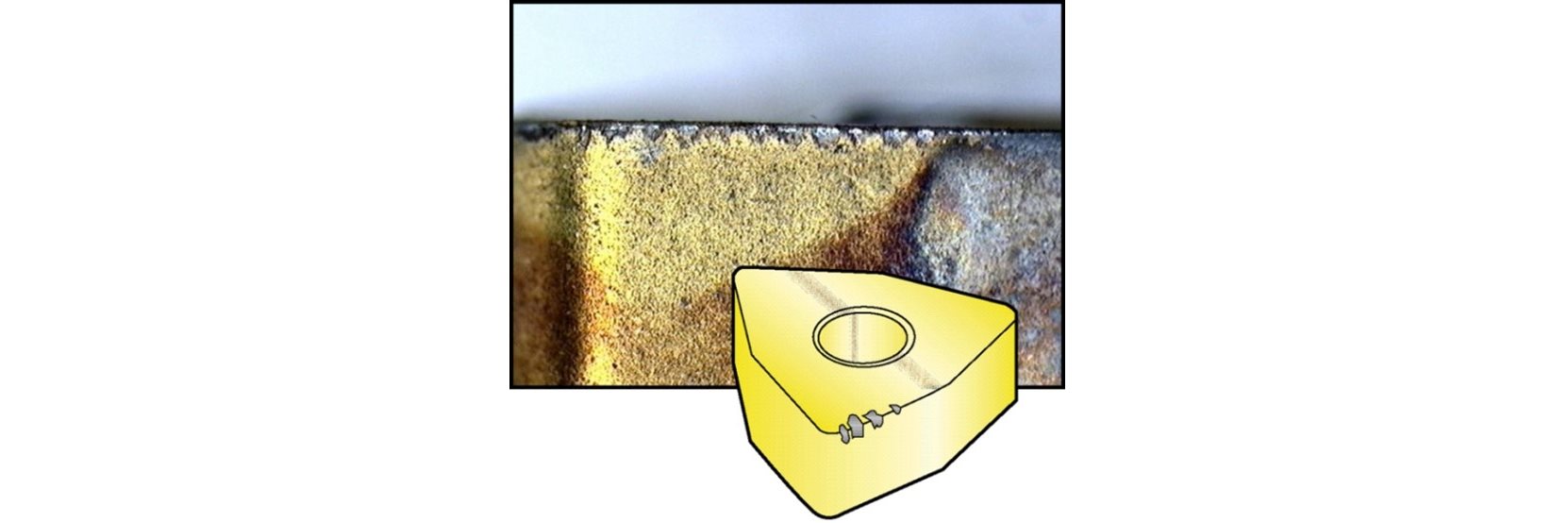

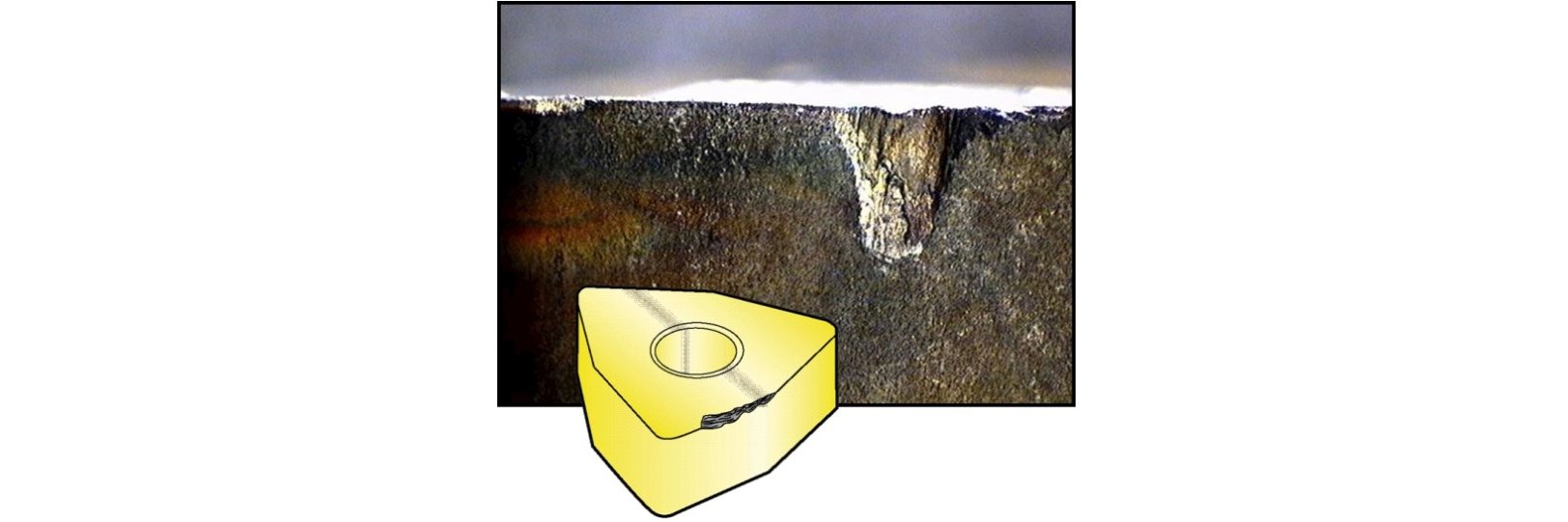

A kitöredezés a forgácsolóanyag mechanikai instabilitása vagy repedései miatt történik. A vágóél letöredezését gyakran a munkadarab vagy a szerszámgép vagy maga a szerszám rezgése okozza. A munkadarab anyagának felületén lévő kemény zárványok és a megszakított vágások helyi feszültségkoncentrációkat eredményeznek, amelyek repedéseket és kitöredezéseket okozhatnak. A kitöredezés úgy néz ki, mint a vágóélből letört apró részek, és ez gyakori a nem merev megmunkálásokban. A kemény részecskékkel (pl. folyadékban edzett munkadarab-anyagok) rendelkező munkadarab-anyagok szintén vágóél-kitöredezést okozhatnak.

A korrekciós intézkedések közé tartozik a szerszámgép megfelelő beállítása és a kihajlás minimalizálása, szívóssabb keményfém minőség és erősebb vágóél-geometria alkalmazása, az előtolás csökkentése (különösen a vágás bekezdésénél vagy kilépésénél) és a forgácsolási sebesség növelése. (Lásd még az élrátét korrekciós műveleteit.)

4. ábra Szerszámkopás – kitöredezés.

A hőciklus (a vágóél hőmérsékletének változása), a hőterhelés (a vágóél meleg és hideg zónái közötti hőmérsékletkülönbségek) és a mechanikai ütések kombinációja termikus repedéseket okoz. A keletkező feszültség az él mentén megrepeszti a bevonatot, így az él letöredezik. Hőrepedések leginkább a marásnál és a megszakított forgácsolásnál figyelhetők meg, illetve az időszakos hűtőfolyadék áramlás is termikus repedésekhez vezethet.

Néhány korrekciós intézkedés a hűtőfolyadék megfelelő beállítása, szívósabb keményfém minőség kiválasztása, a forgácsolási sebesség és az előtolás csökkentése, egy nyitott vágási geometria használata, amely csökkenti a hőt, és egy másik megmunkálási módszer mérlegelése (a vágási idő/vágáson kívüli idő aránya).

. ábra Szerszám kopás – termikus repedés.

A képlékeny deformáció fő oka a termikus túlterhelés. A túlzott hő hatására a keményfém kötőanyaga (kobalt) puhává válik. Ezután a mechanikai túlterhelés miatt a nyomás a vágóélen deformálódást vagy belógást eredményez a lapka csúcsán, végül leszakad vagy gyors hátkopáshoz vezet.

A képlékeny deformáció úgy néz ki, mint egy deformált vágóél. Gondos megfigyelésre van szükséges, mert a képlékeny deformáció nagyon hasonlít a vágóél házkopásához.

Képlékeny alakváltozásra kell számítani, ha a forgácsolási hőmérséklet magas (nagy vágási sebesség és előtolás), és ha a munkadarab anyaga természeténél fogva nagy szilárdságú (kemény acélok vagy edzett felületek és szuperötvözetek).

Néhány korrekciós intézkedés a megfelelően alkalmazott hűtőfolyadék, a csökkentett vágási sebesség és előtolás, nagyobb csúcssugárral rendelkező lapka használata és keményebb, kopásállóbb keményfém minőség választása.

6. ábra Szerszámkopás – képlékeny deformáció.

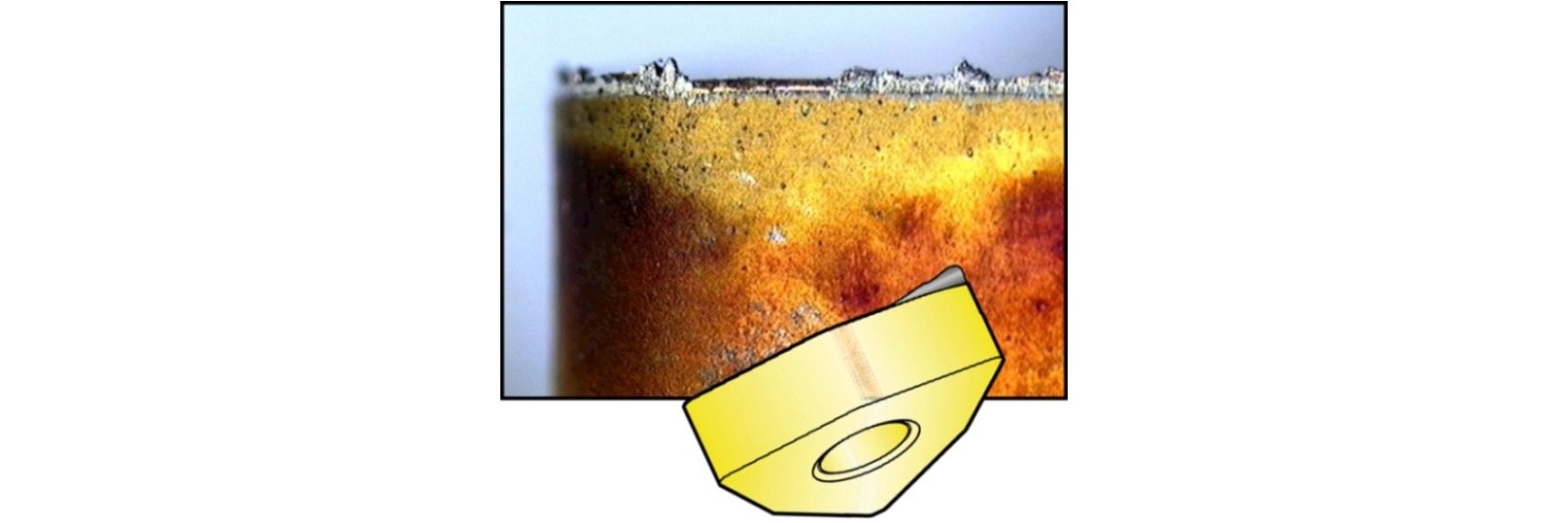

Az ék-kopás akkor következik be, ha a munkadarab felülete keményebb vagy koptatóbb, mint az alatta lévő anyag. Ennek oka lehet a korábbi forgácsolások során bekövetkezett felületi keményedés (húzásra keményedő anyagok, például rozsdamentes acélok és szuperötvözetek), vagy kovácsolt vagy öntött felületekből származhat, amelyek felülete keményanyag ,és mindez a vágóél gyorsabb kopását okozza azon a ponton, ahol vágóél érintkezik a kemény réteggel. Ez a lokalizált koncentrált feszültség az ék-kopásához vezethet. Ami történik, az az, hogy a nyomófeszültség a munkadarab anyagával érintkező vágóél mentén alakul ki, miközben nem fordul elő ott, ahol a vágóél nem érintkezik. Ez nagy igénybevételt okoz a vágóélnél azon a ponton, ahol a kettő közvetlenül érintkezik (fogásmélység vonal). Bármilyen típusú ütés, például kemény mikro zárványok a munkadarab anyagában vagy enyhe megszakítások is okozhatnak ék- kopást.

Egyes korrekciós intézkedések közé tartozik az előtolási sebesség csökkentése és a vágási mélység változtatása több menetben, a vágási sebesség növelése magas hőmérsékletű ötvözet megmunkálása esetén (ez nagyobb hátkopást eredményez), a szívósabb keményfém minőség kiválasztása és a forgácstörő geometria használata nagy előtolással, amely az élrátét megelőzéséhez szükséges, különösen rozsdamentes és hőálló ötvözetekben.

7. ábra Szerszámkopás – ék-kopás.

A forgács okozta élkitöredezés olyan jelenség, amelyet a forgács visszacsavarodása és a vágóél nem használt részének eltalálása okoz. A nem forgácsoló vágóél (vagy a vágóél egy részének) eltörése lesz az eredmény. Ennek kockázata nagyobb a nagy előtolással és nagy fogásmélységű kombinációkkal végzett műveleteknél.

A forgács okozta élkitöredezés korrigálása érdekébenváltoztassa meg az előtolási sebességet és a fogás mélységet, válasszon más vágóélszöget, használjon más forgácstörési geometriát, és válasszon szívósabb keményfém minőséget.

8. ábra Szerszám kopása – forgács okozta élkitöredezés.

Az alapvető kopási minták teljes áttekintése során figyelembe kell venni a vágóél törését is. A vágóél katasztrofális törése nem kopás, hanem nem kívánt és veszélyes jelenség, amelyet a nem megfelelő szerszámhasználat okoz. Ha egy vágóél eltörik, az azt jelenti, hogy a forgácsolás körülményeit úgy választották meg, hogy a vágóélre ható mechanikai terhelések olyan nagyok, hogy azt a lapka nem bírja el. Kezdje alacsonyabb értékekkel az adott forgácsolási körülményekhez (főként a forgácsolási mélység és előtolás), vagy válasszon erősebb vágóélt (szívósabb keményfém minőséget vagy erősebb geometriát). Az is lehet, hogy az előzőekben említett kopási minták egyike annyira kitágította, gyengítette a vágóélt, hogy már nem bírta a rá ható terheléseket. Ezekben az esetekben, ha korábban egy új vágóélre vált, megakadályozza a törést.

9. ábra Szerszámkopás – forgácsolóél törése.

A kopási leírások a szerszám kopásának vizuális szempontjára összpontosítanak. Ezen kívül más jelenségek is megfigyelhetők a vágóél kopása során. Ezek azt jelezhetik, hogy a szerszám kopik, és talán készen áll a cserére.

- A forgácsolószerszám hirtelen törése. Ez nagyon kellemetlen módja annak, hogy jelezze, hogy a vágószerszámot cserélni kell. Annyira sok tényező befolyásolja, hogyan romlik a vágóél, hogy nem mindig lehetséges mindent figyelembe venni, és ez bizonyos esetekben a vágóél töréséhez vezethet. Ha a szerszám törése rendszeresen módon történik, a műveletet le kell állítani és teljesen ki kell értékelni. A szerszám rendszeres törése azt jelzi, hogy nincs egyensúly a vágóélre ható terhelések és a szerszám teherbíró képessége között. A forgácsoló erőket csökkenteni kell, vagy erősebb vágóélt kell kiválasztani.

- A körömteszt az egyik legegyszerűbb teszt a vágóél állapotának értékelésére. Az élrátétet vagy mikro kitöredezést a vágóélen nem lehet láthatni a szabad szemmel, de körömmel biztosan érezhető. A művelet során minimálisra kell csökkenteni az élrátét képződést és a kitöredezést.

- A megmunkálás során a zajszint változása a szerszám elhasználódását jelezheti. Az éles, magas frekvenciájú zajok rossz vágási körülményeket jeleznek.

- A forgácsok, amelyek a megmunkálás során formát, alakot vagy színt változtatnak, ismét jelzik, hogy a vágóél alakja változik, pl. a szerszámkopás előrehaladása miatt.

- Amikor a megmunkált felület felületi érdessége csökken, ez azt is jelezheti, hogy ideje cserélni a vágóélt (a szerszám élettartamának végéhez érve).

- Növekvő energiafogyasztás vagy vibrációs hajlam.

A szerszámromlás az a folyamat, amelynek során a vágószerszám állapota egyre rosszabb lesz, és fokozatosan elveszíti az elvárásoknak megfelelő teljesítményt. A szerszám elhasználódása az elöregedés, a hirtelen ütközési jelenségek, mint például a törés, valamint a munkadarab és a forgácsoló anyag közötti kémiai kölcsönhatások miatt következik be.

Az öregedési kopás olyan progresszív felületi sérülés, amely az anyag szilárd állapotú érintkezésben lévő két szilárd felület közül az egyikből vagy mindkettőből való anyag eltávolításához vezet, amikor ez a két szilárd felület csúszó vagy gördülő mozgásban érintkezik nyomásos és hőmérsékleti környezeti feltételek mellett.

Az alapvető egyedi kopási minták ezen áttekintése alapvető orvoslást ad a szerszámkopás kezelésére, amely a megmunkáló számára formája vagy fejlődési üteme szerint elfogadhatatlan.

További részletekre is kíváncsi?

Kapcsolatfelvétel

Inline Content - Survey

Current code - 5fce8e61489f3034e74adc64