Panoramica degli schemi di usura di base singola nella lavorazione

Questa è una panoramica degli schemi di usura singola più osservati sugli utensili da taglio. Includono l'usura sul fianco e a cratere, formazione del tagliente di riporto, scheggiatura del tagliente, formazione di cricche termiche, deformazione plastica, usura ad intaglio, martellamento da truciolo e rottura del tagliente. Per ciascuno di questi schemi di usura vengono fornite alcune delle possibili contromisure per evitare o almeno ridurre al minimo il loro impatto sul processo di lavorazione.

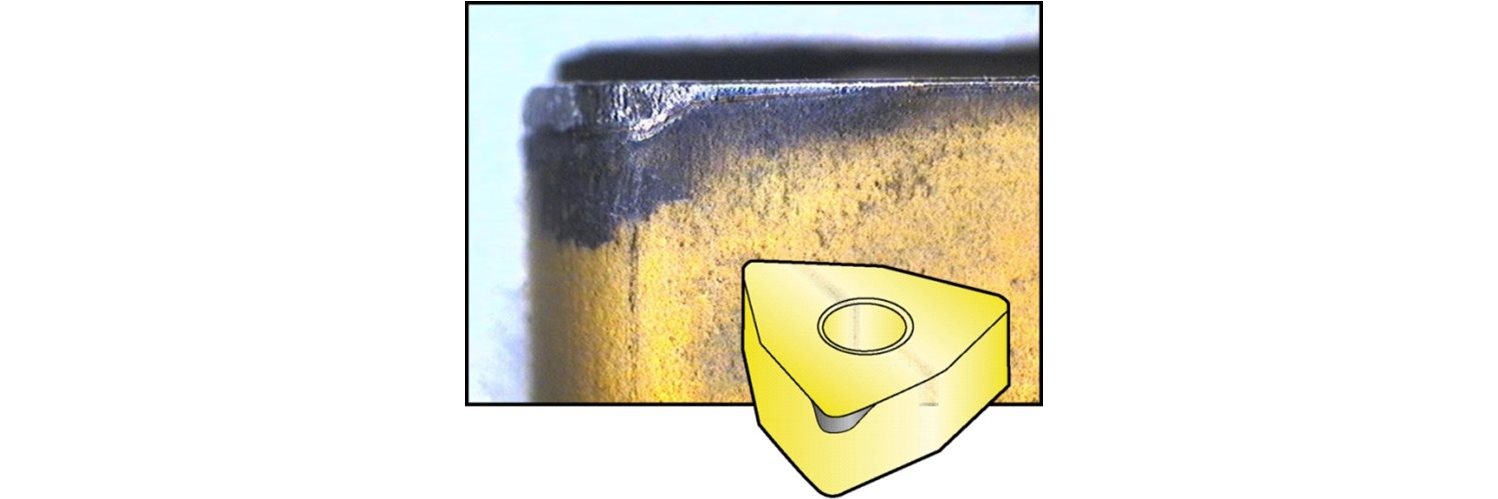

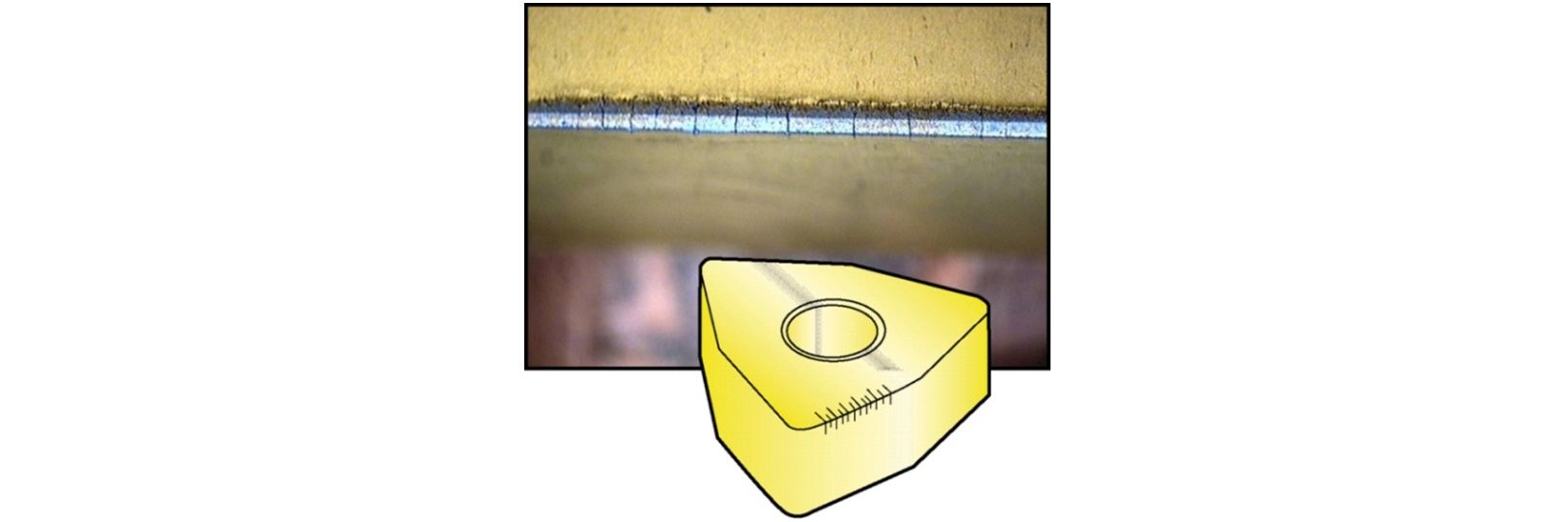

L'usura sul fianco è la condizione di usura più auspicabile perché è piuttosto prevedibile e affidabile, offrendo al contempo un rapporto ben definito tra l'usura sul fianco e la durata dell'utensile ottenibile. Tuttavia, l'usura sul fianco che si verifica troppo rapidamente, simile all'usura sul fianco classica ma che si sviluppa in un periodo di tempo molto breve, può essere un problema.

A velocità di taglio inferiori, la causa principale dell'usura sul fianco sono l'abrasione e l'erosione. Inclusioni microscopiche di metallo duro o particelle di materiale incrudito del pezzo da lavorare penetrano nell'utensile da taglio. Piccoli pezzi di rivestimento si staccano e penetrano nella superficie dell'utensile. Il cobalto alla fine si usura e si stacca dalla matrice. Ciò riduce l'adesione dei grani di metallo duro, causandone la rottura. A velocità di taglio più elevate, l'usura per diffusione è la causa principale dell'usura sul fianco, poiché velocità di taglio più elevate generano temperature più elevate sul tagliente, creando condizioni favorevoli per la diffusione.

L'usura sul fianco assomiglia a un'abrasione relativamente uniforme lungo il tagliente dell'utensile. Talvolta, il metallo dal pezzo in lavorazione può depositarsi sul tagliente, rendendo apparentemente eccessiva l'usura. L'usura sul fianco si verifica in tutti i materiali e un tagliente normalmente si deteriorerà a causa dell'usura sul fianco se non prima a causa di altri tipi di usura.

Alcune azioni correttive per ridurre al minimo l'usura sul fianco sono la riduzione della velocità di taglio (in alcuni casi, anche aumentare l'avanzamento può essere utile), la scelta di una qualità di metallo duro più resistente all'usura e più tenace e applicare correttamente il refrigerante.

Figura 1 Usura dell'utensile – Usura sul fianco.

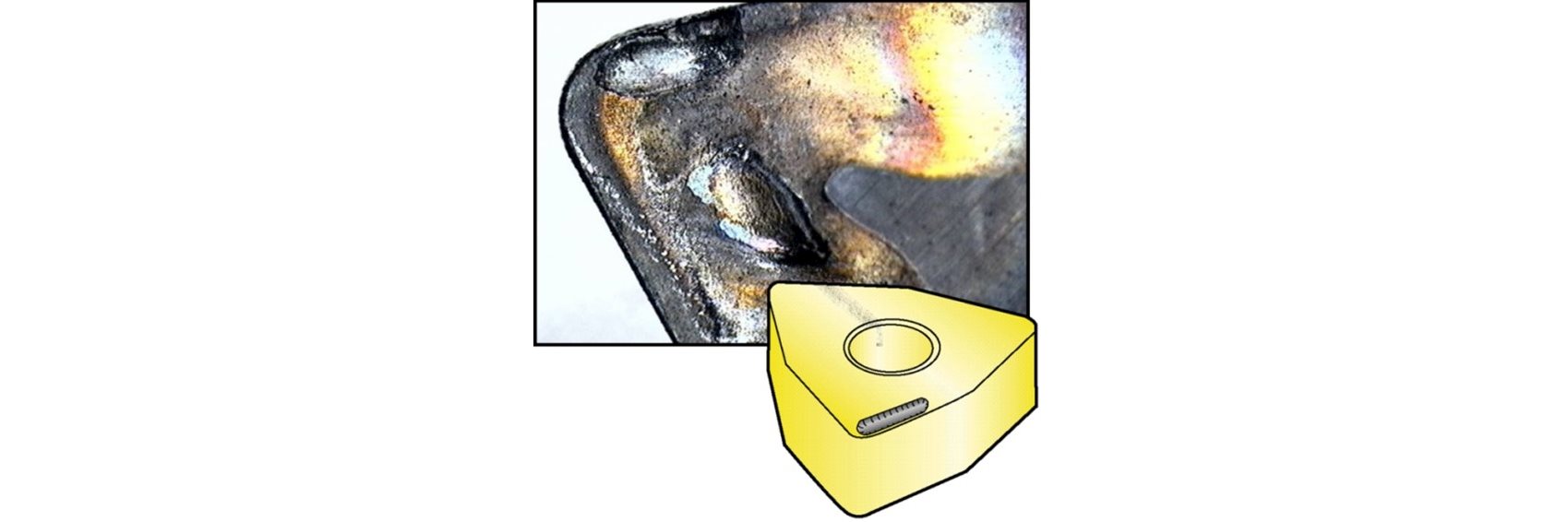

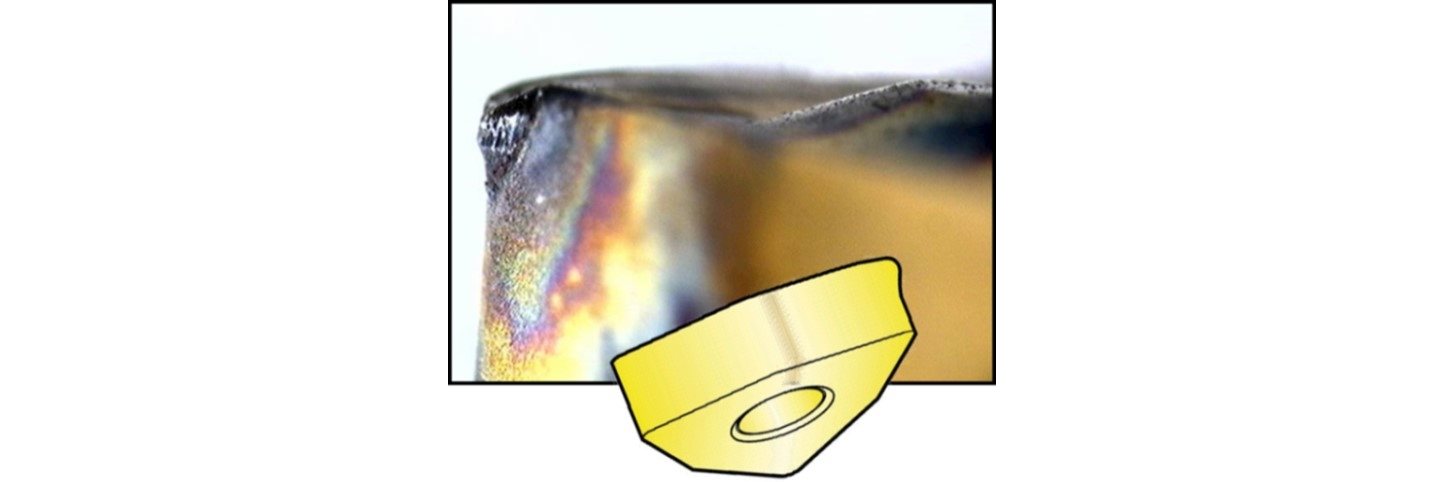

L'usura a cratere è una combinazione di diffusione e decomposizione (velocità di taglio più elevate) e usura abrasiva (velocità di taglio più basse). Il calore del truciolo decompone i grani del substrato in carburo di tungsteno ed il carbonio presente nel truciolo crea usura a cratere sulla faccia di spoglia dell'inserto. L'aumento della dimensione del cratere porterà alla scheggiatura del fianco dell'inserto o ad una rapida usura sul fianco.

L'usura a cratere prende la forma/l'aspetto di un cratere o di un gradino sulla superficie della faccia di spoglia degli inserti. L'usura a cratere è visibile soprattutto quando si lavora su materiali da lavorare abrasivi o su materiali con una superficie dura.

Per ridurre al minimo l'usura a cratere, si consiglia di utilizzare rivestimenti contenenti strati spessi di ossido di alluminio, applicare refrigerante, utilizzare una geometria di taglio libera che riduce il calore e ridurre le velocità di taglio e gli avanzamenti.

Figura 2 Usura dell'utensile – Usura a cratere.

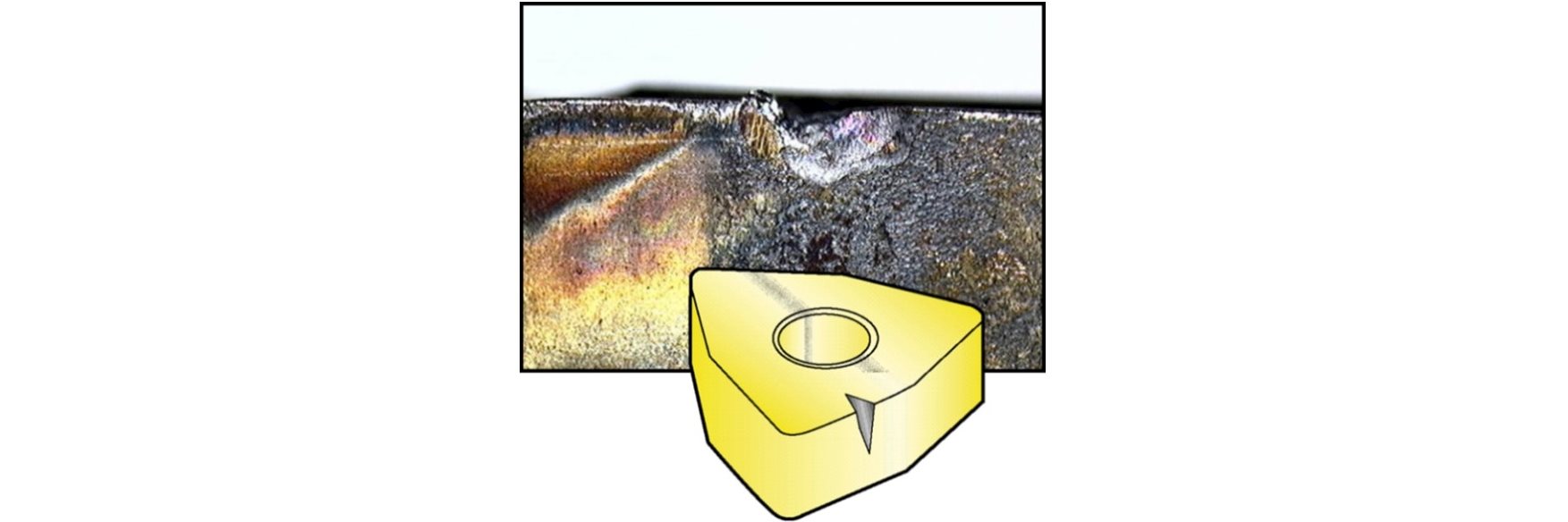

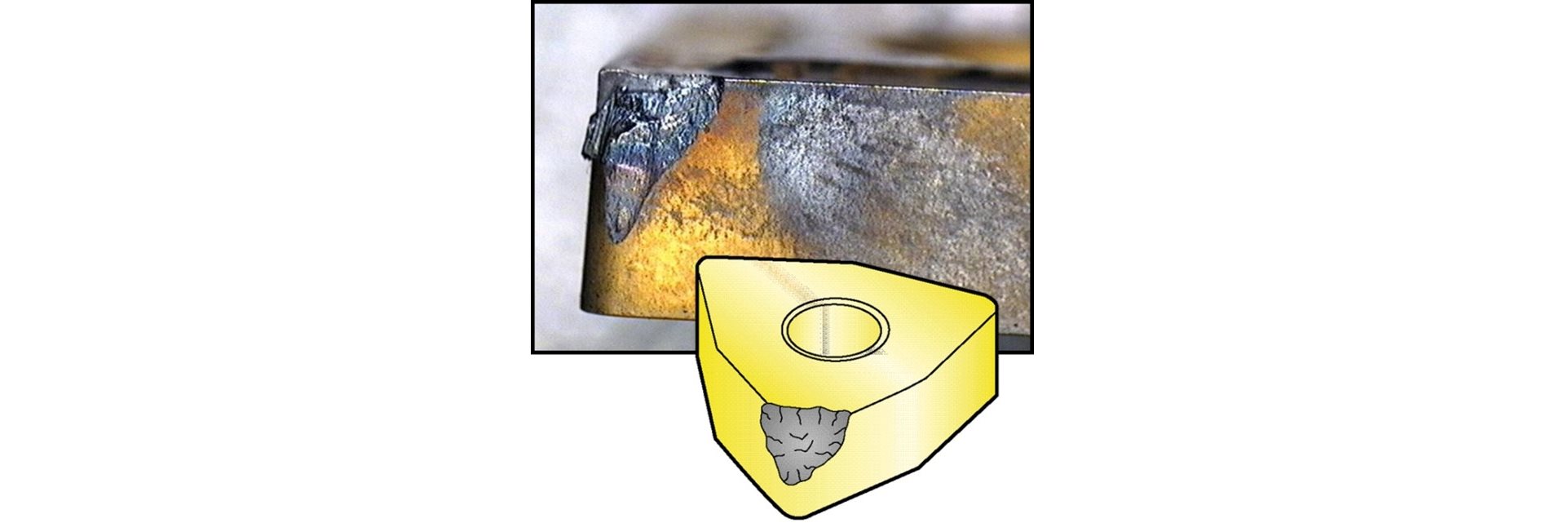

La formazione del tagliente di riporto (BUE, Built-up edge) è causata dall'adesione del materiale da lavorare al tagliente saldandosi ad esso. Ciò si verifica quando vi sono affinità chimica, pressione elevata e temperatura sufficiente nella zona di taglio. Alla fine, il tagliente di riporto si rompe e porta con sé pezzi del tagliente, causando scheggiatura del tagliente e una rapida usura sul fianco.

I taglienti di riporto sembrano parti di materiale lucide sulla parte superiore o sul fianco del tagliente e portano a piccoli punti o crateri sulla faccia di spoglia dell'utensile e infine a scheggiature del tagliente. I taglienti di riporto si creano in genere in materiali gommosi come materiali non ferrosi, superleghe e acciai inossidabili e durante le operazioni con velocità di taglio e avanzamenti più lenti.

Per evitare l'usura da formazione del tagliente di riporto, aumentare la velocità di taglio e/o l'avanzamento, selezionare un inserto con una geometria più affilata e una faccia di spoglia più liscia e applicare correttamente il refrigerante a una concentrazione maggiore.

Figura 3 Usura dell'utensile – Formazione del tagliente di riporto (BUE, Built-up edge).

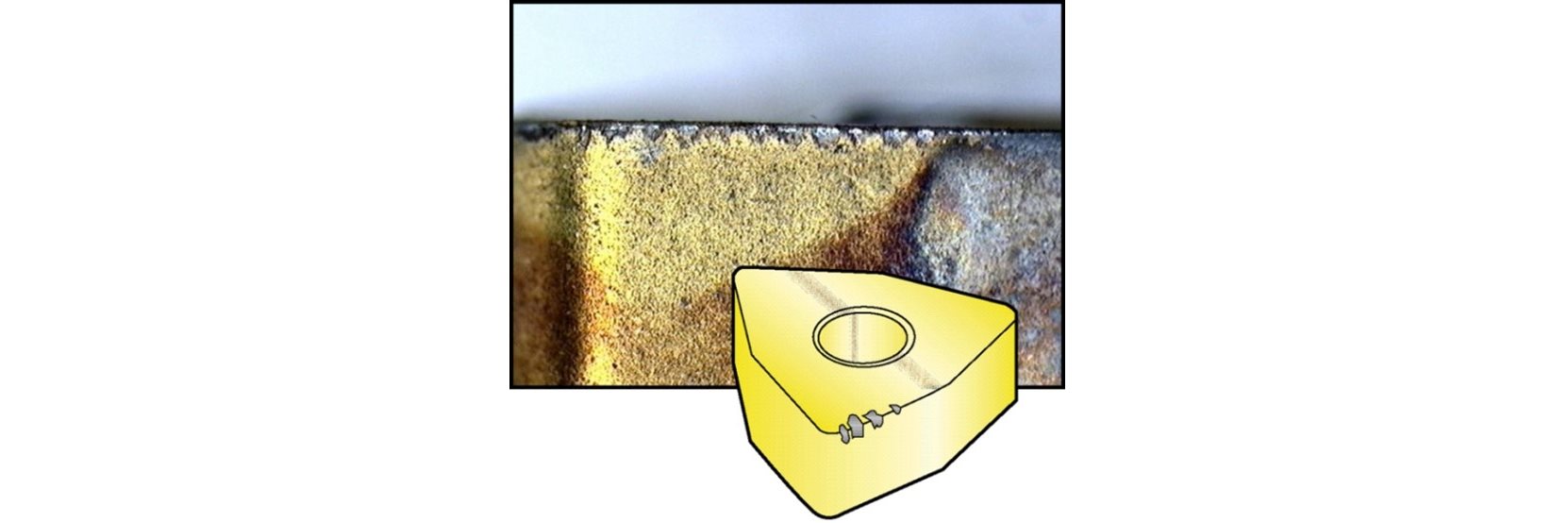

La scheggiatura del tagliente è causata da instabilità meccanica o da cricche nel materiale da taglio. La scheggiatura del tagliente è spesso il risultato di vibrazioni nel pezzo in lavorazione o nella macchina utensile oppure nell'utensile stesso. Le inclusioni dure nella superficie materiale da lavorare e i tagli interrotti determinano concentrazioni di sollecitazioni localizzate che possono causare cricche e scheggiatura del tagliente. Le scheggiature del tagliente sembrano piccole parti rotte del tagliente e sono comuni in situazioni non rigide. Anche i materiali da lavorare con particelle dure (ad esempio l'indurimento per precipitazione nel materiale da lavorare) causano la scheggiatura del tagliente.

Le azioni correttive includono la corretta configurazione dell'utensile e la riduzione al minimo della flessione, l'utilizzo di una qualità di metallo duro più tenace e una geometria del tagliente più robusta, la riduzione dell'avanzamento (soprattutto all'ingresso o all'uscita del taglio) e l'aumento della velocità di taglio. (Vedere anche le azioni correttive per la formazione del tagliente di riporto).

Figura 4 Usura dell'utensile – Scheggiatura del tagliente.

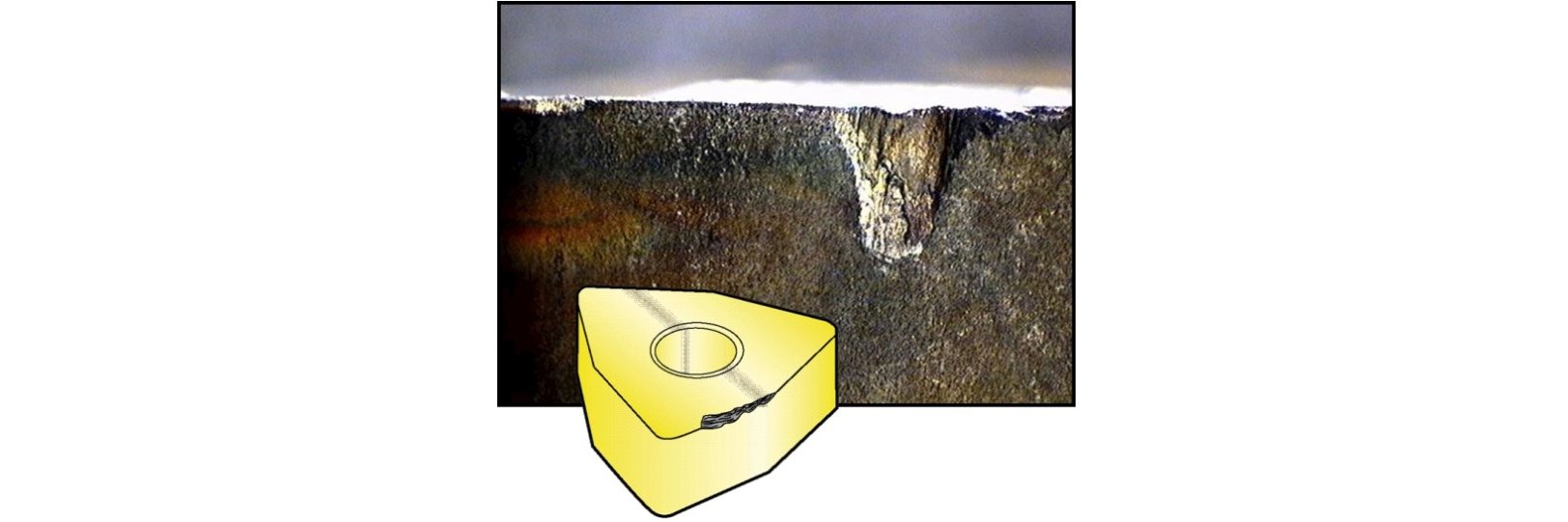

Una combinazione di cicli termici (variazioni di temperatura nel tagliente), carichi termici (differenze di temperatura tra le zone calde e fredde nel tagliente) e urti meccanici provoca cricche termiche. Cricche da stress lungo il tagliente causano distacchi di piccole parti di metallo duro e la scheggiatura del tagliente. Le cricche termiche possono essere osservate principalmente nella fresatura e nella tornitura a taglio interrotto. Anche un flusso del refrigerante intermittente può provocare cricche termiche.

Alcune azioni correttive sono applicare correttamente il refrigerante, selezionare una qualità di metallo duro più tenace, ridurre la velocità di taglio e l'avanzamento, utilizzare una geometria di taglio libera che riduce il calore e prendere in considerazione un metodo di lavorazione diverso (rapporto tempo di taglio/tempo non di taglio).

Figura 5 Usura dell'utensile – Cricche termiche.

Il sovraccarico termico è la causa principale della deformazione plastica. L'eccessivo calore fa sì che il legante (cobalto) si ammorbidisca. Quindi, a causa del sovraccarico meccanico, la pressione sul tagliente lo deforma o lo incurva sulla punta, causando la rottura o la rapida usura sul fianco..

La deformazione plastica ha l'aspetto di un tagliente deformato. È necessaria un'attenta osservazione poiché la deformazione plastica può sembrare molto simile all'usura sul fianco su un tagliente.

È possibile prevedere la deformazione plastica quando le temperature di taglio sono elevate (velocità di taglio e avanzamento elevati) e quando il materiale da lavorare è ad alta resistenza (acciai duri o superfici incrudite e superleghe).

Alcune azioni correttive sono l'applicazione corretta del refrigerante, le velocità di taglio e l'avanzamento ridotti, l'utilizzo di un inserto con un raggio di punta più grande e la scelta di un grado di metallo duro più tenace e più resistente all'usura.

Figura 6 Usura dell'utensile – Deformazione plastica.

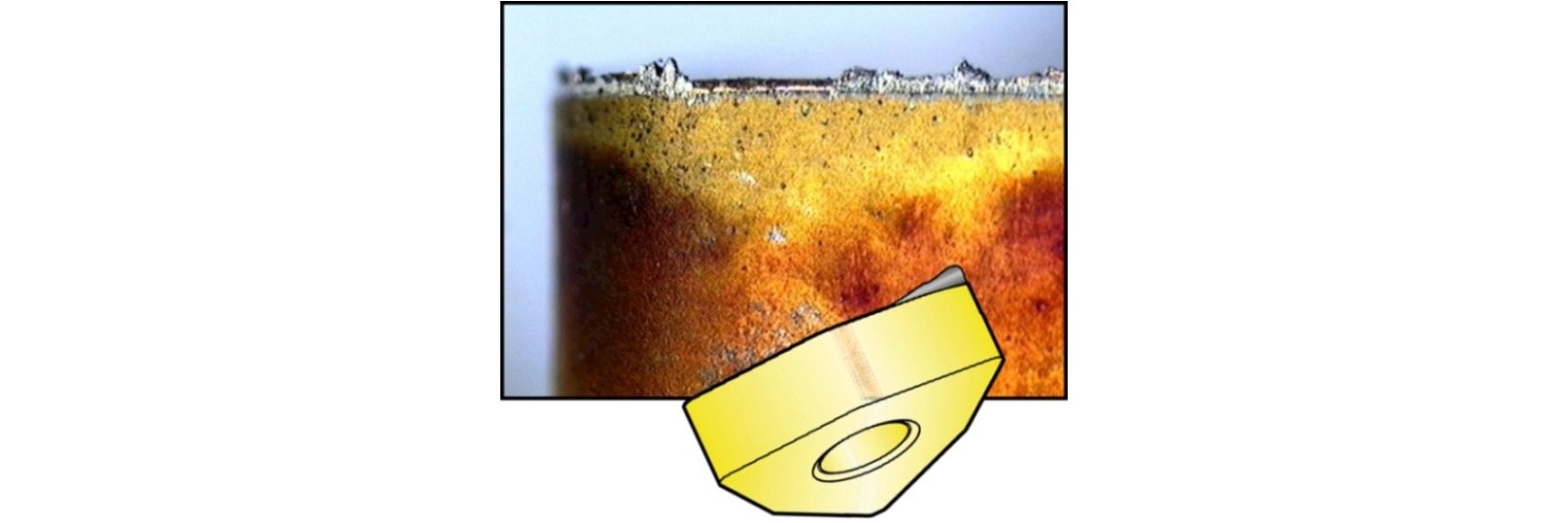

L'usura ad intaglio si verifica quando la superficie di un pezzo è più dura o più abrasiva del materiale sottostante. Ciò può essere dovuto all'indurimento della superficie durante i tagli precedenti (incrudimento dei materiali come acciai inossidabili e superleghe) o provenire da superfici forgiate o colate con scaglie superficiali. Tutto ciò provoca un'usura del tagliente più rapida nel punto in cui il tagliente entra in contatto con lo strato duro. Questa sollecitazione localizzata concentrata può anche portare all'usura ad intaglio. Ciò che accade è che la sollecitazione da compressione si sviluppa lungo il tagliente che è a contatto con il materiale da lavorare, mentre non si verifica dove il tagliente non è a contatto. Ciò provoca un'elevata sollecitazione sul tagliente nel punto in cui i due sono a contatto diretto (profondità della linea di taglio). Anche l'impatto di qualsiasi tipo, come microinclusioni dure nel materiale da lavorare o lievi interruzioni, può causare l'usura ad intaglio.

Alcune azioni correttive includono la riduzione della velocità di avanzamento e la variazione della profondità di taglio quando si utilizzano passate multiple, l'aumento delle velocità di taglio se si lavora una lega ad alta temperatura (questo darà più usura del fianco), la selezione di un grado di metallo duro più tenace e l'uso di una geometria di formazione del truciolo per avanzamenti elevati necessari per prevenire la formazione del tagliente di riporto, particolarmente in acciaio inossidabile e leghe resistenti al calore.

Figura 7 Usura dell'utensile – Usura ad intaglio.

Il martellamento da truciolo è un fenomeno causato dall'arricciatura del truciolo che colpisce la parte non utilizzata di un tagliente. La rottura di un tagliente (o di una parte di tagliente) che non è in taglio sarà il risultato. Il rischio che ciò accada è maggiore con operazioni che comportano alti avanzamenti e combinazioni di profondità di taglio elevate.

Per correggere il martellamento da truciolo, modificare l'avanzamento e la profondità di taglio, selezionare un angolo del tagliente diverso, utilizzare una geometria di formazione del truciolo diversa e utilizzare una qualità di metallo duro più tenace.

Figura 8 Usura dell'utensile – Martellamento da truciolo.

Qualsiasi panoramica degli schemi di usura di base deve includere anche la rottura del tagliente. La rottura catastrofica del tagliente non è uno schema di usura, ma un fenomeno indesiderato e pericoloso causato dall'uso errato degli utensili. Quando un tagliente si rompe, significa che la scelta delle condizioni di taglio è tale che i carichi meccanici sul tagliente sono così grandi che il tagliente non è in grado di sopportarli. Iniziare con valori più bassi per le condizioni di taglio (principalmente profondità di taglio e avanzamento) o scegliere un tagliente più resistente (qualità di metallo duro più tenace o geometria più forte). È inoltre possibile che uno degli schemi di usura citati in precedenza si espanda e indebolisca così tanto il tagliente che non è più in grado di sopportare i carichi che agiscono su di esso. In questi casi, il passaggio tempestivo a un nuovo tagliente impedirà la rottura.

Figura 9 Usura dell'utensile – Rottura del tagliente.

Le descrizioni dell'usura si concentrano sull'aspetto visivo dell'usura dell'utensile. Oltre a ciò, vi sono altri fenomeni che si possono osservare quando il tagliente si sta usurando. Questi possono indicare che l'utensile si sta usurando ed è forse pronto per essere sostituito.

- Rottura improvvisa dell'utensile da taglio. Questo è un modo molto sgradevole di segnalare che l'utensile da taglio è pronto per la sostituzione. Sono molti gli elementi che influenzano il deterioramento di un tagliente che non è sempre possibile tenere in considerazione e che in alcuni casi possono causare la rottura di un tagliente. Se la rottura dell'utensile avviene in modo sistematico, l'operazione deve essere arrestata e valutata completamente. La rottura sistematica dell'utensile indica uno squilibrio tra i carichi che agiscono sul tagliente e la capacità di carico dell'utensile. Le forze di taglio devono essere abbassate o deve essere selezionato un tagliente più resistente.

- Il test delle unghie è uno dei test più semplici per valutare lo stato del tagliente. La presenza di tagliente di riporto o di micro scheggiature del tagliente può non essere visibile ad occhio nudo, ma può essere rilevata con un'unghia. Durante l'operazione, il tagliente di riporto e la scheggiatura del tagliente devono essere ridotti al minimo.

- Le variazioni del livello di rumore durante la lavorazione possono indicare che un utensile si sta usurando. Rumori acuti ad alta frequenza indicano condizioni di taglio scadenti.

- I trucioli che cambiano forma, profilo o colore durante la lavorazione sono un'ulteriore indicazione che la forma del tagliente sta cambiando, ad esempio a causa dell'usura dell'utensile.

- Quando la rugosità superficiale di una superficie lavorata si degrada, ciò potrebbe anche indicare che è il momento di sostituire il tagliente (che sta raggiungendo la fine della durata utile dell'utensile).

- Aumento del consumo energetico o della tendenza alle vibrazioni.

Il deterioramento dell'utensile è il processo con cui la condizione di un utensile da taglio peggiora costantemente e causa la perdita graduale della sua capacità di operare in linea con le aspettative. Il deterioramento dell'utensile si presenta come invecchiamento-usura, improvvisi fenomeni di impatto come rottura e interazioni chimiche tra il materiale da lavorare e il materiale da taglio.

L'invecchiamento-usura è un processo di danneggiamento progressivo della superficie che porta alla rimozione del materiale da una o entrambe le superfici solide nel contatto allo stato solido, che si verifica quando queste due superfici solide sono in contatto con movimento di scorrimento o di rotolamento in condizioni ambientali di pressione e temperatura.

Questa panoramica degli schemi di usura di base singola fornisce rimedi di base per affrontare l'usura dell'utensile che è inaccettabile per l'operatore nella forma o nel passo dello sviluppo.

Si desiderano maggiori informazioni?

Contattaci

Inline Content - Survey

Current code - 5fce8e61489f3034e74adc64