İŞLEMEDE TEMEL TEK AŞINMA MODELLERİNE GENEL BAKIŞ

Bu, kesme takımlarında en çok gözlemlenen tekil aşınma şekillerine genel bir bakış sağlar. Bunlar arasında yan ve krater aşınması, kenarları, yontma, termal çatlama, plastik deformasyon, çentiğin aşınması, talaş çekiçleri ve kenarın kırılması. Bu aşınma tiplerinin her biri için, işleme süreci üzerindeki etkisini en aza indirmek veya önlemek için olası karşı önlemlerden bazıları sağlanmıştır.Bu, kesme takımlarında en çok gözlemlenen tekil aşınma şekillerine genel bir bakış sağlar. Bunlar arasında yan ve krater aşınması, kenarları, yontma, termal çatlama, plastik deformasyon, çentiğin aşınması, talaş çekiçleri ve kenarın kırılması. Bu aşınma tiplerinin her biri için, bunların işleme süreci üzerindeki etkisini en aza indirmek veya önlemek için olası karşı önlemlerden bazıları sağlanmıştır.

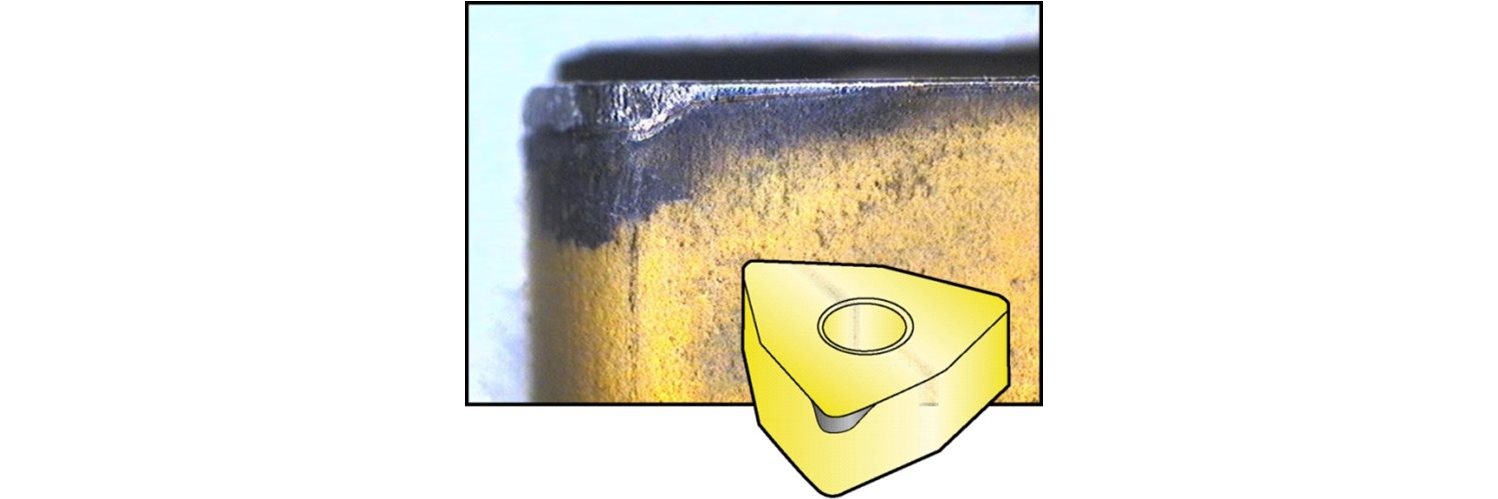

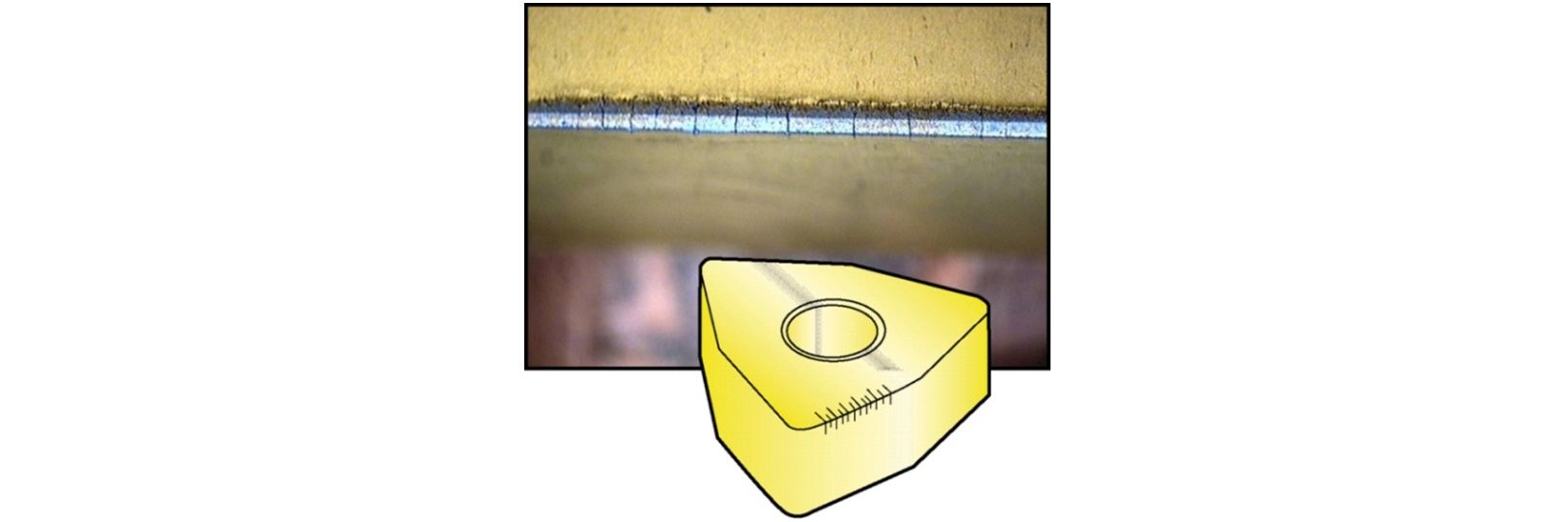

Yan aşınma en çok tercih edilen aşınma koşuludur, çünkü oldukça tahmin edilebilir ve güvenilirdir ve yan aşınma ile ulaşılabilir takım ömrü arasında iyi tanımlanmış bir ilişki sunar. Bununla birlikte, çok hızlı meydana gelen – klasik yanak aşınmasına benzeyen ancak çok kısa bir süre içinde gelişen – yanak aşınması bir sorun olabilir.

Daha düşük kesme hızlarında yanak aşınmasının ana nedeni aşınma ve erozyondur. Kesici takımda kesilen sert mikroskobik karbür kapanımları veya gerinimle sertleştirilmiş iş parçası malzemesi parçacıkları. Küçük kaplama parçaları daha sonra kırılır ve takım yüzeyinde kesilir. Kobalt sonunda matrisi aşındırır. Bu, karbür tanelerinin yapışmasını azaltarak onların da kopmalarına neden olur. Yüksek kesme hızlarında, difüzyon aşınması yan aşınmanın ana nedenidir çünkü yüksek kesme hızları kesici kenarda daha yüksek sıcaklıklar oluşturarak difüzyonun gerçekleşmesini sağlayan uygun koşulları oluşturur.

Kanatta aşınma, takımın kesme kenarı boyunca nispeten eşit bir aşınmayı andırır. İş parçasından metal parçacıklar kesme kenarı üzerine bulaşmış olabilir ve normal aşınma izlerini artırabilir. Tüm malzemelerde yan aşınma meydana gelir ve bir kesici kenar, diğer aşınma türlerinden önce bozulmazsa yan aşınma nedeniyle normal olarak bozulamaz.

Yan aşınmayı en aza indirgemek için bazı düzeltici eylemler kesme hızını azaltmaktır (bazı durumlarda besleme de yardımcı olabilir), daha fazla aşınmaya dirençli, daha sert bir karbür derecesi seçmek ve soğutma suyunu doğru bir şekilde uygulamaktır.

Şekil 1 Alet aşınması – kanatta aşınma.

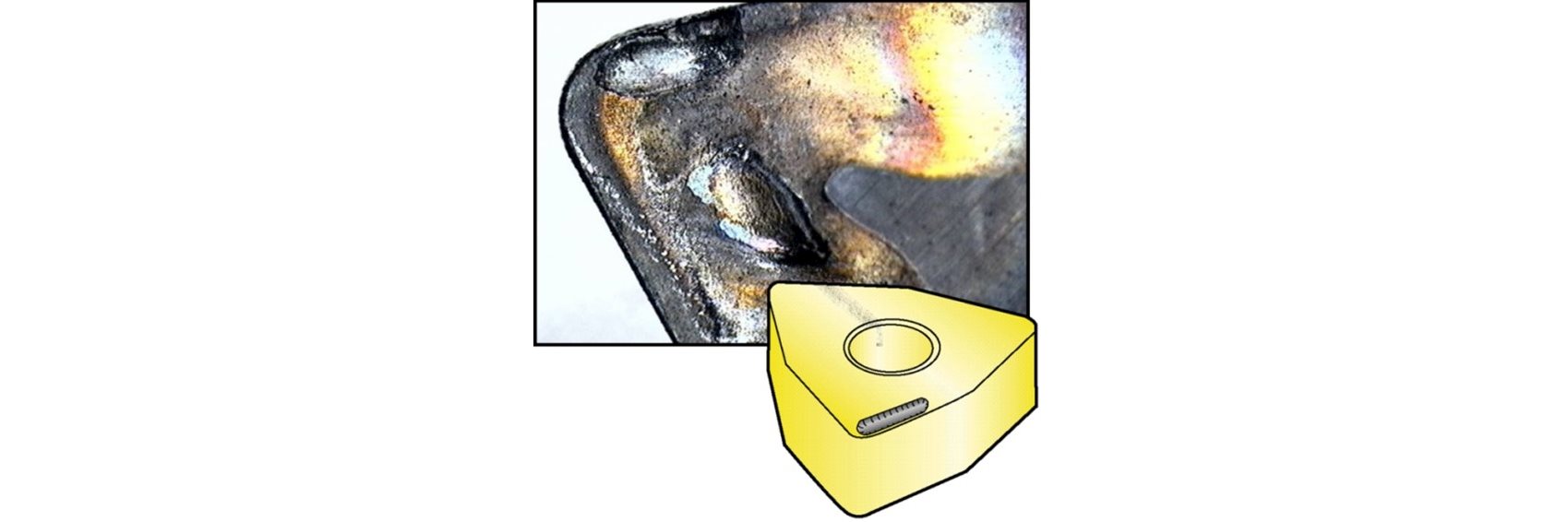

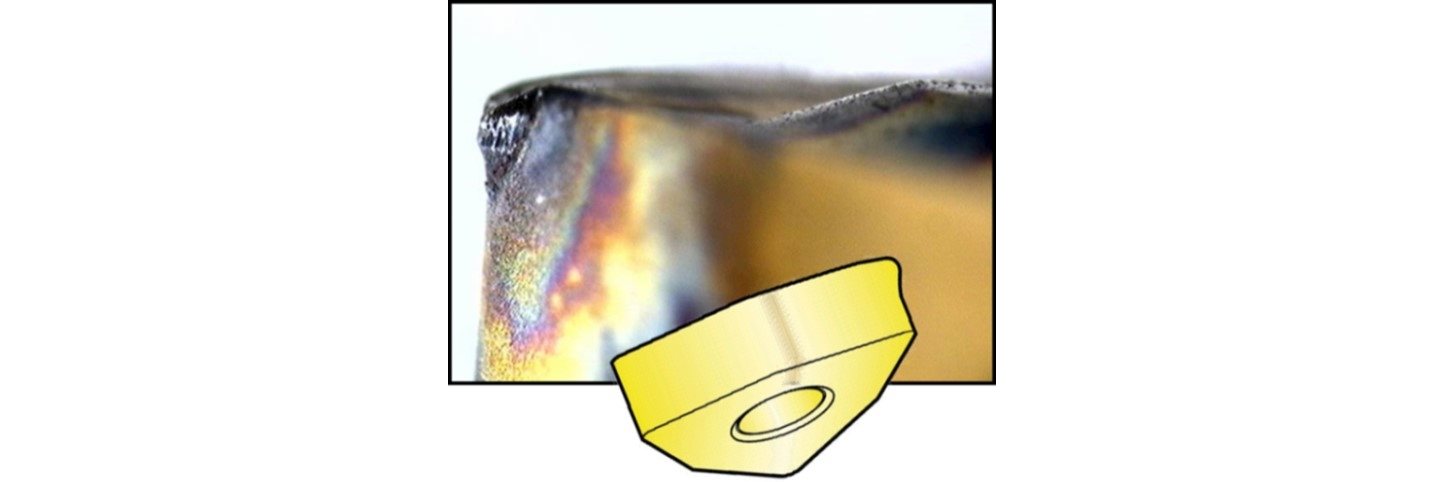

Krater aşınması, difüzyon ve ayrıştırma (daha yüksek kesme hızları) ve aşındırıcı aşınmanın (daha düşük kesme hızları) bir kombinasyonudur. Klasik olarak iş parçası talaşındaki ısı ucun tungsten karbür yapısını bozar ve tungsten kabürün yapısındaki karbon talaşın içine nüfuz eder. Bu da ucun üst yapısında bir krater oluşturur. Oluşan bu krater giderek büyüyerek en nihayetinde ufalanma aşınması, hızlı yüzey aşınması ....v.b gibi aşınmalara dönüşerek ucu kullanılamaz duruma getirir.

Krater aşınması, krater veya dolgu parçalarının tırmık yüzeyindeki çukurların şeklini/görünümünü alır. Krater aşınması çoğunlukla aşındırıcı malzeme malzemeleri veya sert bir yüzeye sahip malzemeler işlenirken görülebilir.

Krater aşınmasını en aza indirmek için en iyi çözüm, kalın alüminyum oksit katmanları içeren kaplamalar kullanmak, soğutma sıvısı uygulamak, ısıyı azaltan serbest bir kesme geometrisi kullanmak ve kesme hızlarını ve beslemeleri azaltmaktır.

Şekil 2 Alet aşınması – krater aşınması.

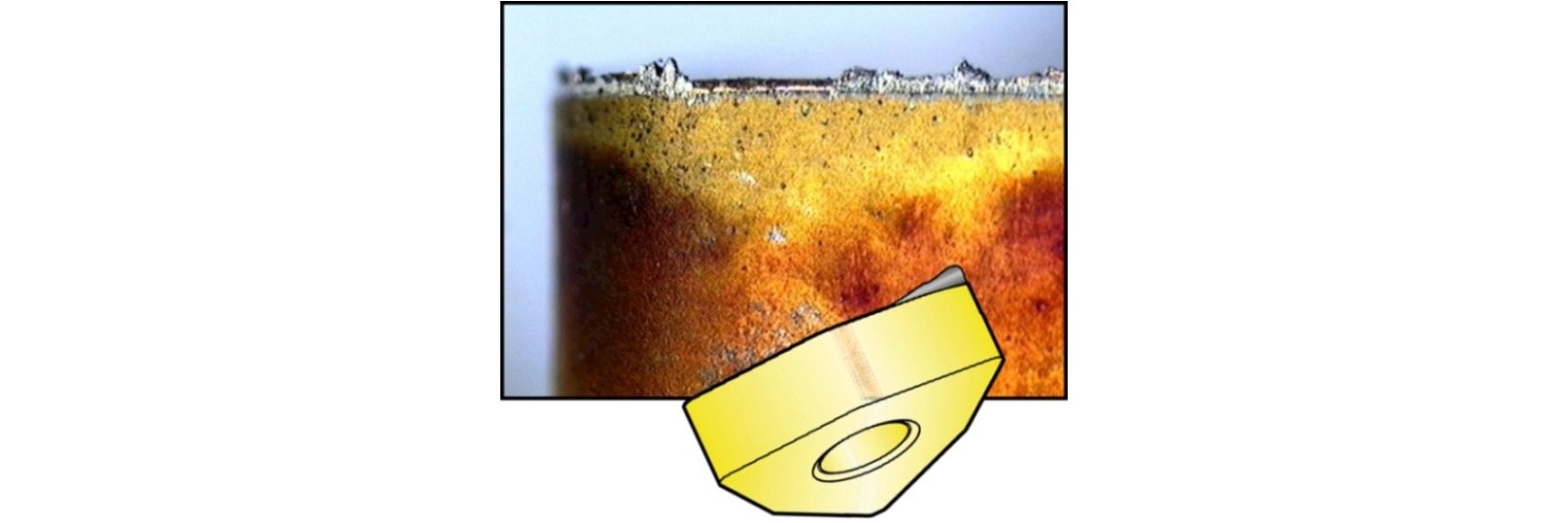

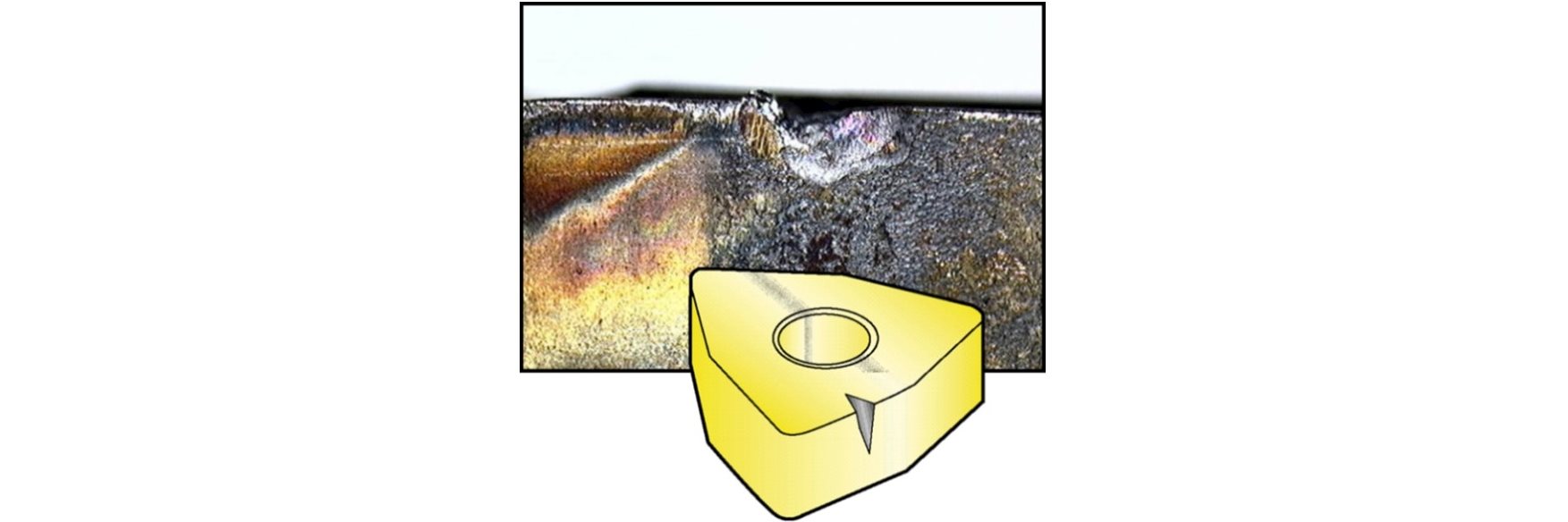

Yığma kenar aşınması, iş parçası malzemesini basınç altında kesici kenara kaynak olmasıdır. Bu durum, kesme bölgesinde kimyasal eğilim, yüksek basınç ve yeterli sıcaklık olduğunda meydana gelir. Sonuç olarak, inşa edilmiş kenar kırılır ve kesici kenar parçalarını birlikte alır, bu da yontma ve hızlı kanat aşınmasına neden olur.

Yerleşik kenarlar, kesici kenarın üst veya yan kısmında bulunan parlak malzeme parçaları gibi görünür ve küçük çukurlara veya takımın tırmık yüzünde ve sonunda da kenar yontma işlemi sırasında kraterlere neden olur. Birikmiş kenarlar tipik olarak demir dışı malzemeler, süper alaşımlar ve paslanmaz çelikler gibi yapışık malzemelerde ve daha yavaş kesme hızları ve ilerlemeleri içeren işlemler sırasında meydana gelir.

Kenar aşınmasını önlemek için kesme hızını ve/veya ilerleme oranını artırın, daha keskin geometriye ve daha pürüzsüz talaş yüzeyine sahip bir kesici uç seçin ve artan konsantrasyonda doğru şekilde kesme sıvısı uygulayın.

Şekil 3 Alet aşınması – üretilmiş kenar (BUE).

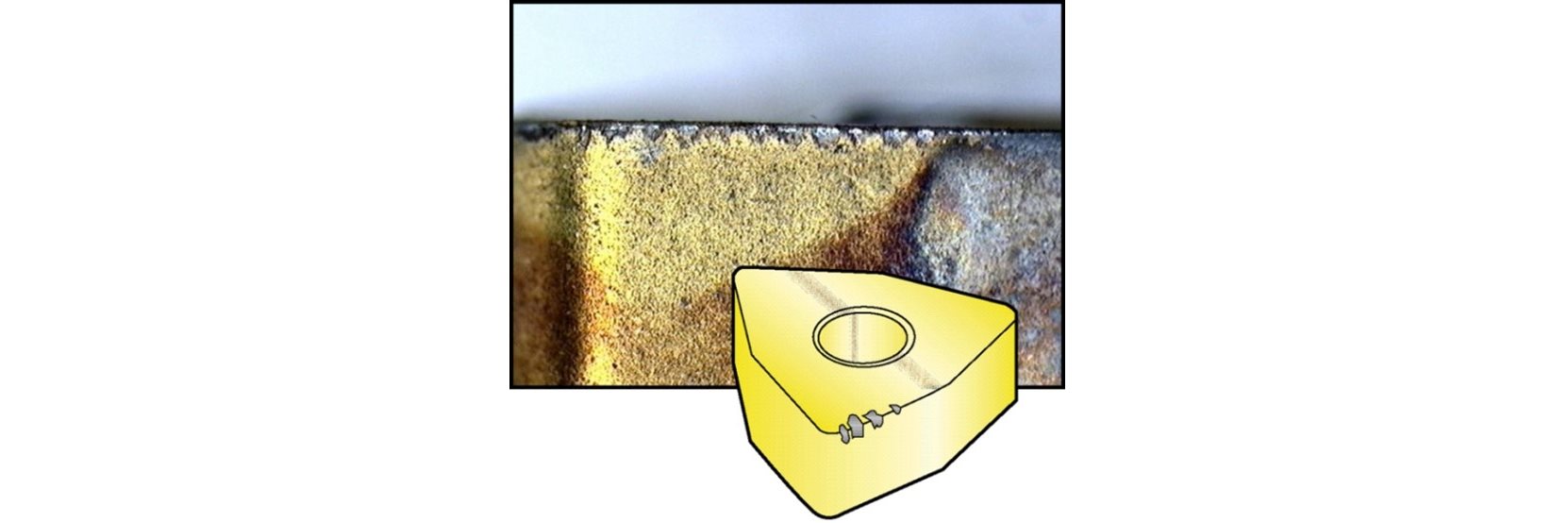

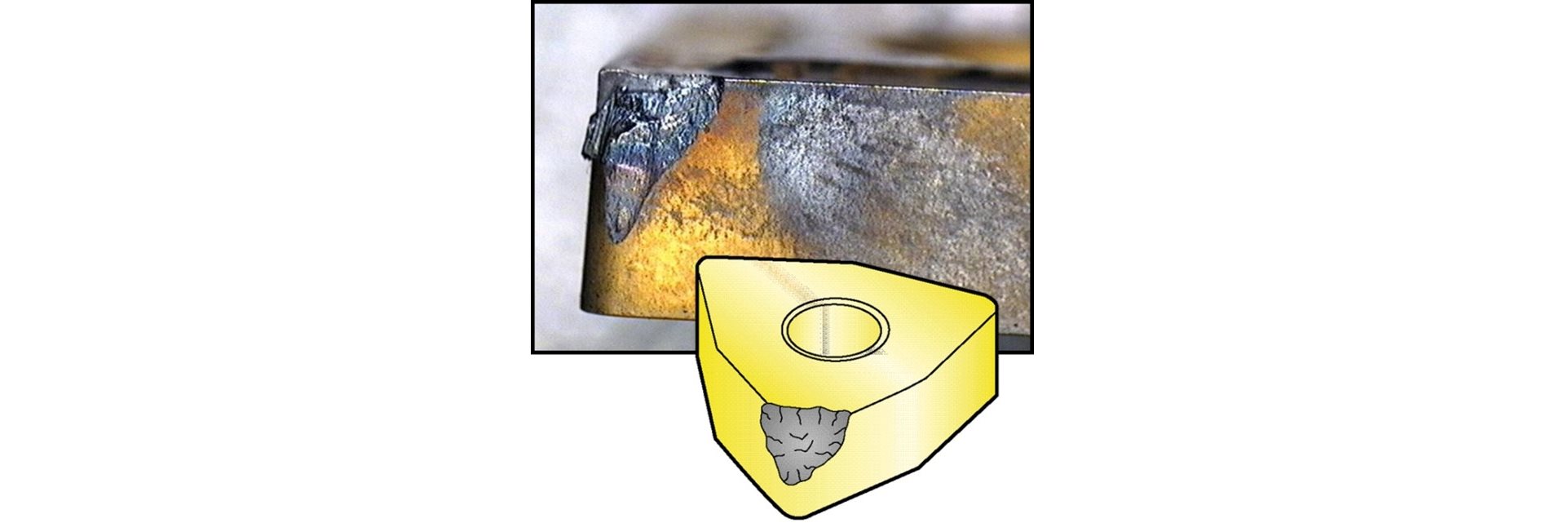

Yontma işlemi, kesme malzemelerinde mekanik kararsızlık veya çatlaklar nedeniyle oluşur. Kesici kenarın yontması genellikle malzemedeki veya makine takımındaki ya da takımdaki titreşimlerden kaynaklanır. Malzeme malzemesinin yüzeyinde sert içerme ve kesilen kesimler, çatlaklar ve çiziklere neden olabilecek bölgesel gerilim yoğunluğuna neden olur. Yontma, kesici kenardan çıkmış küçük uçlar gibi görünür ve sert olmayan durumlarda yaygındır. Sert parçacıklı malzeme malzemeleri (örn. Çökeltme sertleşmesi malzeme malzemelerinin sertleşmesi) de kesme kenarı yontmasına neden olur.

Düzeltici eylemler arasında doğru makine aleti kurulumu ve sapmayı en aza indirme, daha sert karbür derecesi ve daha güçlü kesici kenar geometrisi kullanma, beslemeyi azaltma (özellikle kesme girişinin veya çıkışının girişinde) ve kesme hızını artırma yer alır. (Ayrıca, yerleşik kenar için düzeltici işlemlere bakın.)

Şekil 4 Alet aşınması – yontma.

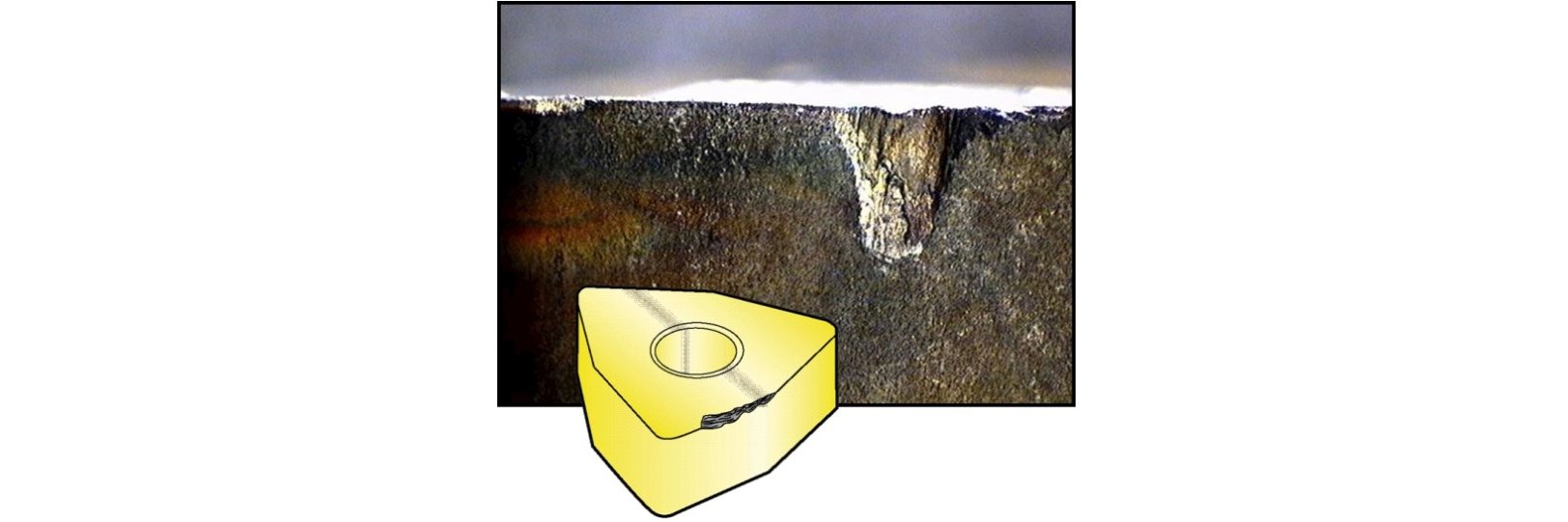

Termal döngü (kesici kenardaki değişen sıcaklıklar), termal yükler (kesici kenardaki sıcak ve soğuk bölgeler arasındaki sıcaklık farklılıkları) ve mekanik şoklar termal çatlaklara neden olur. Gerilme uç kesici kenarı boyunca çatlaklar oluşturur. Sonunda oluşan bu çatlaklar karbür malzemede dökülmelere sebep olur. Termal çatlaklar çoğunlukla frezeleme ve kesik dönüşlerde gözlemlenebilir ve aralıklı soğutma sıvısı akışı da termal çatlaklara yol açabilir.

Bazı düzeltici eylemler soğutma sıvısını doğru şekilde uygulamak, daha sert bir karbür derecesi seçmek, kesme hızını ve beslemeyi azaltmak, ısıyı azaltan ve farklı bir işleme yöntemi (kesme süresi/kesme süresi) dikkate alan serbest bir kesme geometrisi kullanmaktır.

Şekil 5 Alet aşınması – Termal çatlama.

Termal aşırı yükleme, plastik deformasyonun ana nedenidir. Çok yüksek ısı karbür bağlayıcı olarak kullanılan kobaltın erimesine sebep olur. Mekanik aşırı yükleme nedeniyle, kesici kenardaki basınç ucun deforme olmasını veya sarkmasını sağlar ve sonunda kırarak veya hızlı kanat aşınmasına yol açar.

Plastik deformasyonu deforme olmuş bir kesici kenara benziyor. Plastik deformasyon, kesici kenardaki yan aşınmaya çok benzer görüneceğinin için dikkatli gözlem yapılması gerekir.

Kesme sıcaklıkları yüksek olduğunda (yüksek kesme hızları ve beslemeler) ve malzeme malzemesi doğası gereği yüksek mukavemetli olduğunda (sert çelikler veya gerilmeyle sertleştirilmiş yüzeyler ve süper alaşımlar) plastik deformasyonunu bekleyin.

Bazı düzeltici eylemler, doğru şekilde uygulanan kesme sıvısı, azaltılmış kesme hızları ve ilerlemeler, daha büyük köşe radyüsüne sahip bir kesici uç kullanılması ve daha sert, aşınmaya daha dirençli bir karbür kalitesi seçilmesidir.

Şekil 6 Alet aşınması – plastik deformasyonu.

Çentik aşınması, bir malzemenin yüzeyi temel malzemesinden daha sert veya daha aşındırıcı olduğunda meydana gelir. Bunun nedeni, önceki kesimlerde (paslanmaz çelik ve süper alaşımlar gibi gerinim sertleştirme malzemeleri) yüzey sertleşmesi veyayüzey ölçeği olan dövme veya dökme yüzeylerden kaynaklanan, tüm bunlar kesici kenarın sert katmana temas eden noktada daha hızlı aşınmasına neden olur. Bu bölgesel konsantre gerilim, çentik aşınmasına da yol açabilir. Olan şudur ki, iş parçası malzemesiyle temas halinde olan kesici kenar boyunca basınç gerilimi gelişirken kesici kenarın temas halinde olmadığı yerde oluşmaz. Bu, kesme kenarında, ikisinin doğrudan temas ettiği noktada (kesme çizgisinin derinliği) yüksek gerilime neden olur. İş parçası malzemesinde sert mikro kalıntılar veya hafif kesintiler gibi her türlü etki de çentik aşınmasına neden olabilir..

Bazı düzeltici eylemler, birden fazla paso kullanırken ilerleme hızını düşürmeyi ve kesme derinliğini değiştirmeyi, yüksek sıcaklıktaki bir alaşımı işlerken kesme hızlarını artırmayı (bu daha fazla yan aşınma sağlar), daha tok bir karbür kalitesi seçmeyi ve yüksek ilerlemeler için bir talaş kırma geometrisini kullanmayı içerir. özellikle paslanmaz ve ısıya dayanıklı alaşımlarda kenar yığılmasını önlemek için gereklidir.

Şekil 7 Takım aşınması – çentik aşınması.

Talaş kırma, talaşın geriye kıvrılması ve kesici kenarın kullanılmayan kısmına çarpmasının neden olduğu bir olgudur. Sonuç, kesimde olmayan bir kesici kenarın (veya bir kesici kenarın parçasının) kırılması olacaktır. Bu durumun meydana gelme riski, yüksek ilerleme ve kesme kombinasyonlarının derin derinlikleriyle ilgili işlemlerde daha fazladır.

Talaş çekimini düzeltmek içinilerleme hızını ve kesme derinliğini sarmak, farklı bir kesici kenar açısı seçmek, farklı bir talaş kırma geometrisi kullanmak ve daha sert bir karbür derecesi kullanmak.

Şekil 8 Takım aşınması – Talaş çekme

Temel aşınma şekillerine genel bakış, kesici kenar kırılmasını da içermelidir. Kesici kenarın ciddi şekilde kırılması bir aşınma modeli değildir ancak takımların yanlış kullanılmasından kaynaklanan istenmeyen ve tehlikeli bir olaydır. Bir kesici kenar kırıldığında, kesici kenar üzerinde etkili olan mekanik yükler o kadar iyidir ki bunlara dayanamazlar. Kesme koşulları için daha düşük değerlerle başlayın (esas olarak kesme ve ilerleme derinliği) veya daha güçlü bir kesme kenarı seçin (daha tok karbür kalitesi veya daha güçlü geometri). Ayrıca, daha önce bahsedilen aşınma modellerinden biri, kesici kenarı o kadar genişlemiş ve zayıflamış olabilir ki artık üzerine etki eden yüklere dayanamayabilir. Bu durumlarda, daha erken yeni bir kesici kenara geçmek kırılmayı önleyecektir.

Şekil 9 Takım aşınması – Kesici kenar kırılması.

Aşınma tanımları takım aşınmalarının görsel unsurlarına odaklanıyor. Buna ek olarak, kesici kenar aşındığında gözlemlenebilecek başka durumlar da vardır. Bunlar, takımın aşındığını ve muhtemelen değiştirilmeye hazır olduğunu gösterebilir.

- Kesme takımının aniden kırılması. Bu, kesici takımın değiştirileceğini bildirmenin çok hoş olmayan bir yoludur. Bir kesici kenarın nasıl bozulduğunu etkileyen o kadar çok unsur vardır ki, hepsini hesaba katmak her zaman mümkün değildir ve bu, bazı durumlarda kesici kenarın kırılmasına neden olabilir. Takım kırılması sistematik bir şekilde gerçekleşirse işlemin durdurulması ve tamamen değerlendirilmesi gerekir. Sistematik takım kırılması, kesici kenara etkiyen yükler ile takımın yük taşıma kapasitesi arasında bir dengesizlik olduğunu gösterir. Kesme kuvvetleri düşürülmeli veya daha güçlü bir kesici kenar seçilmelidir.

- Tırnak testi, kesici kenarın durumunu değerlendirmek için en basit testlerden biridir. Kesici kenarda birikmiş kenarlar veya mikro talaşların varlığı çıplak gözle görülmeyebilir, ancak kesinlikle bir tırnağınızla hissedilebilir. İşlem sırasında, oluşturulan kenar ve yontma en aza indirilmelidir.

- İşleme sırasında gürültü seviyesindeki değişiklikler bir takımın aşındığını gösterebilir. Keskin, yüksek frekanslı sesler kötü kesme koşullarını gösterir.

- İşleme sırasında form, şekil veya renk değiştiren talaşlar, kesme kenarının şeklinin değiştiğinin bir başka göstergesidir, örn. ilerleme nedeniyle takım aşınması.

- İşlenmiş bir yüzeyin yüzey pürüzlülüğü azaldığında, bu aynı zamanda kesme kenarının değiştirilmesi gerektiğinin de işareti olabilir (takım ömrünün sonuna ulaşılıyor).

- Güç tüketimini veya titreşim eğilimini artırma.

Takım bozulması, bir kesici takımın durumunun giderek daha da kötüleşmesi ve takımın beklentiler doğrultusunda performans gösterme yeteneğini kademeli olarak kaybetmesine neden olan süreçtir. Takım bozulması, yaşlanma-aşınma, kırılma gibi ani darbe olayları ve iş parçası malzemesi ile kesme malzemesi arasındaki kimyasal etkileşimler olarak ortaya çıkar.

Yaşlanma-aşınma, katı hal temasındaki iki katı yüzeyden birinden veya her ikisinden malzemenin çıkarılmasına yol açan, bu iki katı yüzey, basınç ve sıcaklık gibi çevresel koşullarda kayma veya yuvarlanma hareketi temasında olduğunda meydana gelen, ilerleyen bir yüzey hasarı sürecidir.

Temel tekil aşınma modellerine bu genel bakış, form veya gelişim hızı açısından makinist için kabul edilemez olan takım aşınmasının icabına bakmak için temel çözümler sunar.

Daha fazla bilgi edinmek ister misiniz?

Bizimle İletişim Kurun

Inline Content - Survey

Current code - 5fce8e61489f3034e74adc64