Mâts pour l'aéronautique

Les mâts pour ailes portent la complexité à de nouveaux sommets, avec du titane forgé, une géométrie complexe et des normes strictes. Relevez ces défis en améliorant votre productivité.L'importance croissante de la durabilité a poussé les fabricants de l'aéronautique à créer de nouveaux modèles d'avions avec des matériaux, une consommation de carburant et une empreinte carbone plus efficaces. Dans le même temps, les clients font pression sur les fabricants de pièces aéronautiques pour qu'ils augmentent leur volume de production et réduisent leurs coûts. Les matériaux légers plus durs, très résistants à la chaleur et difficiles à usiner augmentent les défis de production.

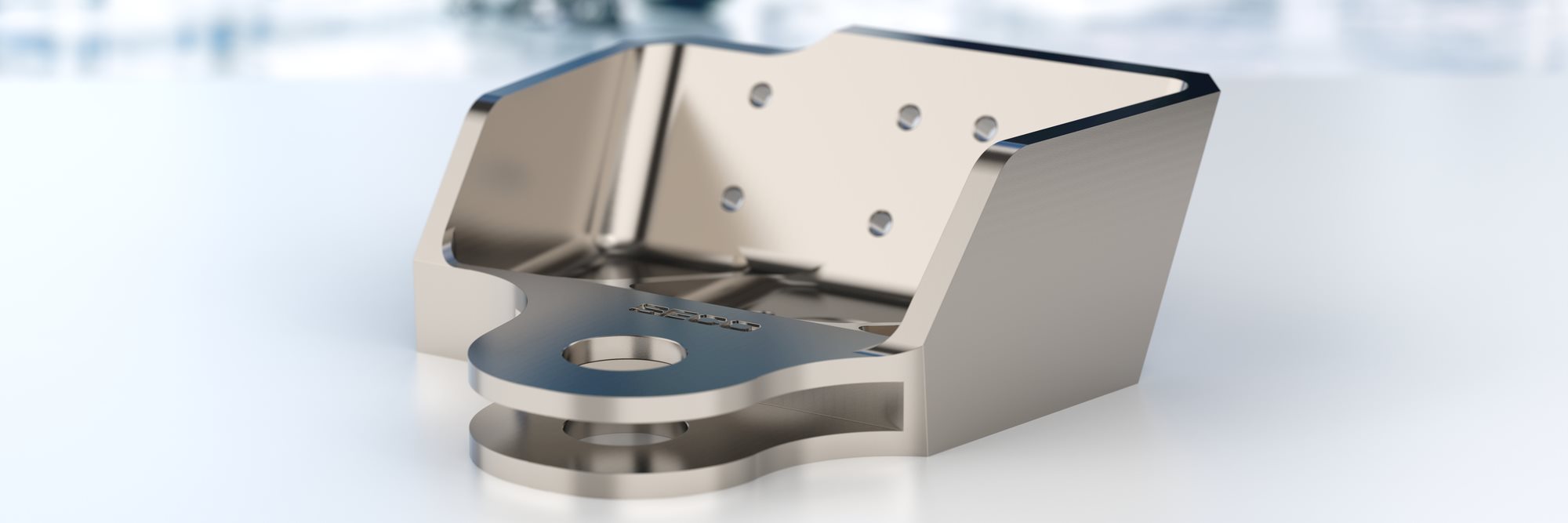

Prenons l'exemple des mâts pour ailes, qui sont conçus par paires et doivent être parfaitement assemblés pour former des pièces finies, avec des formes complexes qui complexifient le maintien et la rigidité des pièces. Lorsque ces pièces forgées en titane sont expédiées aux fabricants, les lots de pièces peuvent présenter des écarts dimensionnels de 5 à 10 mm. Les processus d'usinage programmés reposent sur la cohérence, ce qui rend difficile la finalisation des séquences de production, la sélection des outils, le réglage des machines et le début de l'usinage des pièces.

Les machines-outils doivent faire un usage intensif de la métrologie embarquée pour s'adapter aux dimensions variables. Ces mesures peuvent augmenter les temps de cycle de 5 à 10 %, mais sans elles, les industriels risquent de se heurter à des vibrations, à la surcharge des outils et à la mise au rebut de pièces coûteuses.

Pour relever ces défis en cascade, les fabricants de mâts pour ailes doivent compter sur leurs fournisseurs pour obtenir des outils coupants durables et optimisés qui produiront ces pièces efficacement. Un fournisseur d'outillage possédant une grande expérience de l'industrie et une expertise des pièces peut s'associer aux industriels pour leur offrir des conseils avisés permettant d'optimiser l'usinage et d'augmenter les rendements.

Tout comme les essieux, les freins, les rétroviseurs et les serrures de porte diffèrent d'un modèle et d'un constructeur de véhicule à l'autre, les mâts pour ailes diffèrent d'une cellule et d'un constructeur d'avion à l'autre. Ces pièces sont forgées en titane et, bien que chaque fournisseur d'un mât spécifique utilise le même modèle de pièce en 3D, chaque matrice est différente. Les dimensions d'une pièce forgée finie peuvent varier de 5 à 10 mm d'une pièce à l'autre et d'un lot de pièces au suivant, même lorsqu'une matrice fonctionne idéalement. En raison des dimensions non prévisibles de ces pièces et de leurs faces, les fabricants ont besoin d'une métrologie embarquée pour répondre à des spécifications exigeantes. Ces écarts rendent également plus difficile la sélection des outils et la finalisation des programmes d'usinage.

Le titane forgé forme une paroi extérieure difficile à usiner. De plus, le matériau peut s'écrouir pendant le processus d'usinage, ce qui augmente le risque de casse de l'outil. Il est donc essentiel de choisir et de maintenir un bon arrosage. Outre le matériau lui-même et ses propriétés d'usinage, les cavités présentes dans la conception de cette pièce nécessitent l'utilisation d'outils longs qui peuvent être difficiles à sélectionner, sans parler de la stabilisation. Les profondeurs de coupe et les coupes irrégulières ou interrompues compliquent encore la recherche de résultats optimaux.

Le long processus de production d'un mât d'aile comprend jusqu'à cinq réglages, chacun avec un serrage associé, pour s'adapter aux rainures et à la profondeur des cavités de la conception. Cette séquence d'usinage complexe met les fabricants de pièces d'avion au défi de maintenir précision et répétabilité. La géométrie des pièces rend la fixation difficile, en particulier sur les machines-outils à 5 axes généralement utilisées pour la production de mâts pour ailes. Compte tenu de la précision requise pour ces pièces et du fait que chaque mât est constitué de deux moitiés qui doivent être parfaitement assemblées, ces industriels ont besoin de machines équipées de systèmes de métrologie embarqués pour garantir la cohérence de la production.

Lorsque les entreprises de fabrication de pièces aéronautiques peuvent fabriquer plus avec moins de machines, elles réduisent les coûts à la pièce et augmentent les volumes de production pour une meilleure rentabilité. Pour atteindre une efficacité significative, elles ont besoin d'un processus fiable qui produit des pièces de qualité constante. Ces pièces de grande taille et de grande valeur nécessitent des centaines de d'euros d'outillage et 20 à 30 heures d'usinage, ce qui fait des rebuts un gaspillage coûteux. Par conséquent, lorsque les fabricants se tournent vers l'automatisation pour augmenter leur production, ils doivent tenir compte d'une majoration de 5 à 10 % du temps de cycle pour la métrologie en raison des variations des pièces.

L'étape d'ébauche d'un mât d'aile d'avion comporte de nombreux défis, notamment des compromis de production pour obtenir des débits copeaux élevés sans solliciter inutilement le métal. La cavité comporte de nombreuses caractéristiques qui nécessitent de longs outils pour être atteintes. Ces outils peuvent provoquer des vibrations, ce qui réduit la qualité de la pièce et la durée de vie de l'outil. En raison de la disparité des pièces forgées d'une pièce à l'autre, les fabricants peuvent rencontrer des conditions de coupe défavorables qui peuvent générer des pièces rebutées et des outils endommagés.

Les solutions Seco :

La série de fraises JS720 offre un fraisage fiable et un débit copeaux optimal pendant le processus complexe d'ébauche de la cavité. Cette série d'outils constitue un excellent choix pour le fraisage dynamique. Pour réaliser les nombreux trous de montage et d'accouplement des pièces dans la cavité, les forets à plaquettes indexables Performax® constituent un choix optimal.

Pour enlever une grande quantité de matière en radial et obtenir des largeurs de rainures précises avec une finition de surface exceptionnelle, la conception unique de la fraise-disque à logement réglable 335.25 utilise des plaquettes à quatre arêtes de coupe, différents rayons et nuances de plaquettes. Pour plus de flexibilité, cette série de fraises-disques est disponible dans une large gamme de diamètres. Même lors de la coupe du titane, les plaquettes en carbure XNHQ assurent une durée de vie optimale de l'outil.

La solution Seco :

Le succès des opérations de fraisage hélicoïdal exige une excellente géométrie de pièce et d'état de surfaces, combinées à des usinages rapides, même dans les conditions instables qui caractérisent les pièces forgées complexes. Les fraises hélicoïdales TURBO peuvent atteindre à la fois des avances élevées, de grandes profondeurs de passe et un débit copeaux élevé. Pour obtenir ces résultats avec une longue durée de vie, une excellente précision et un fonctionnement fiable, la conception de l'outil crée un contact optimal entre le corps de l'outil et la plaquette. Les plaquettes Turbo non-réversibles utilisent une solide vis centrale alignée sur les efforts de coupe et comprennent un plat de raclage pour l'optimisation de l'état de surface usiné. Les plaquettes XOEX1204 offrent une précision supplémentaire.

La solution Seco :

Les fraises carbure monobloc haute performance offrent une productivité élevée tout au long de la durée de vie de l'outil. L'excellent rapport prix/performance de la fraise universelle à deux dents JS522 permet un usinage polyvalent sur de grands lots de pièces afin que les industriels puissent optimiser les processus et réduire les temps de cycle. Cette conception améliorée de la fraise répond précisément aux défis de l'usinage du titane forgé

La solution Seco :

Un fournisseur d'outillage ayant une longue expérience et une connaissance approfondie de l'industrie aéronautique peut accompagner les fabricants pour obtenir de meilleurs résultats grâce à une expertise approfondie et à d'excellents outils. Au-delà des processus d'usinage proprement dits, un fournisseur peut offrir des services supplémentaires qui aident les fabricants à améliorer leur efficacité et leur productivité, notamment une expertise en matière de conseil, une formation professionnelle, le recyclage des outils et plus encore.

Cliquez ici