Comment la conception des turbocompresseurs évolue à mesure que les constructeurs automobiles rivalisent d'efficacité

Pour un composant dont l'avenir est si étroitement lié à celui du moteur à combustion, le rythme de développement technologique des turbocompresseurs est extraordinaire. Des collecteurs intégrés aux modèles à double volute (twin scroll) et à géométrie variable, en passant par les turbocompresseurs électriques, voici les derniers développements.

Selon Tobias Jakobi, Global Product Manager -Surfaçage chez Seco Tools, deux facteurs majeurs expliquent la complexité croissante de la conception des turbocompresseurs : la pression pour réduire la taille et le poids des moteurs afin d'augmenter le rendement énergétique, et la montée en puissance des voitures hybrides.

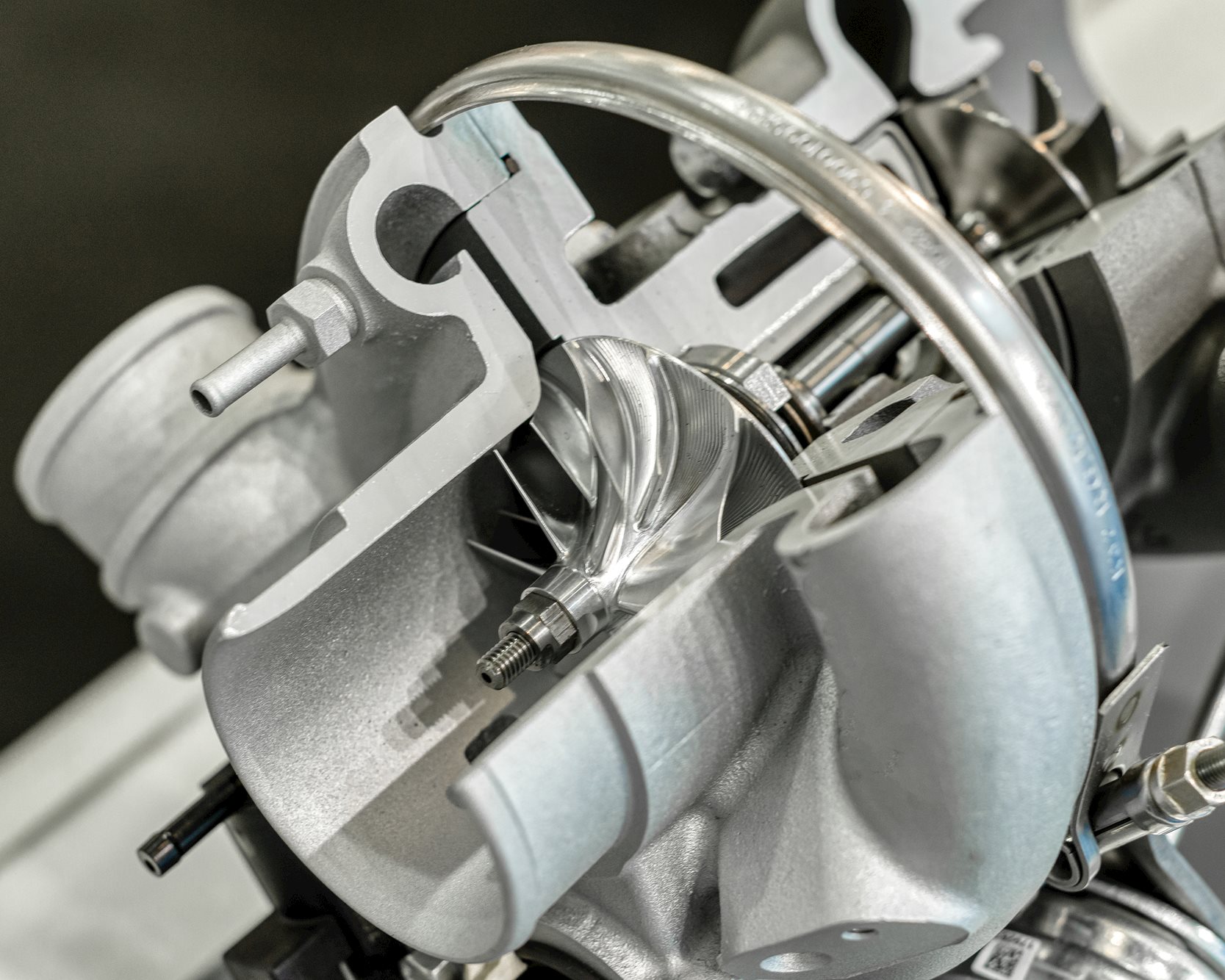

Les turbocompresseurs améliorent le rendement énergétique en utilisant les gaz d'échappement d'une voiture pour faire tourner une turbine, qui pompe ensuite l'air dans les cylindres du moteur.

Le défi aujourd'hui consiste à utiliser moins de gaz d'échappement pour faire tourner la turbine, ce qui signifie que les concepteurs doivent faire tout leur possible pour s'assurer que les gaz produisent toujours la même pression sur la roue de la turbine et la fassent tourner à la même vitesse.

Cela commence au niveau du collecteur d'échappement, qui doit désormais être intégré au turbocompresseur en une seule pièce de métal, afin que le volume réduit de gaz d'échappement soit dirigé le plus efficacement possible vers la turbine.

Cela commence au niveau du collecteur d'échappement, qui doit désormais être intégré au turbocompresseur en une seule pièce de métal, afin que le volume réduit de gaz d'échappement soit dirigé le plus efficacement possible vers la turbine.

« Il s'agit d'une transition en douceur du tout autour du turbo, au niveau de la bride, vers le carter », explique Jakobi, du collecteur intégré. « Vous ne pouvez pas obtenir une transition aussi fluide si deux pièces doivent être assemblées. »

Ensuite, le collecteur doit généralement comporter deux canaux distincts pour les différents groupes de cylindres, qui acheminent ensuite les gaz vers la turbine par deux entrées séparées, ou « volutes ». Il est également courant d'avoir deux canaux, ou « volutes », à l'intérieur du carter de turbine pour fournir les gaz vers les côtés opposés de la turbine.

Une conception à double spirale et double volute avec un collecteur intégré est presque indispensable pour les turbocompresseurs qui permettent une « désactivation des cylindres », de ceux-ci cessent de fonctionner en régime de croisière pour réduire la consommation de carburant. Elle est également rendue nécessaire par les taux de compression plus élevés des moteurs modernes, qui permettent d'économiser du carburant, mais rendent encore plus important le passage des gaz d'échappement dans les turbines à des endroits précis.

Les concepteurs d'aujourd'hui cherchent également à améliorer les performances à bas régime (rotations ou RPM), en rendant réglables les aubes du turbocompresseur.

Ces turbocompresseurs dits « à géométrie variable » présentent un décalage minimal, fournissent un surcroît de puissance à bas régime et sont également plus efficaces à haut régimes.

Ils cherchent également à obtenir un bon fonctionnement des turbocompresseurs aussi bien à haut qu'à bas régime en incluant une "soupape de décharge", qui libère les gaz de la turbine lorsque les pressions deviennent trop élevées afin d'éviter une surcharge de cette dernière.

Chacune de ces caractéristiques de conception crée des défis pour la production.

Les formes organiques des collecteurs intégrés sont plus complexes à usiner, et surtout à serrer, ce qui pose davantage de problèmes de vibrations. Pour résister à des températures plus élevées, ils sont souvent fabriqués dans des alliages avancés contenant une plus grande quantité de métaux lourds, qui sont à la fois plus lourds et plus éprouvants pour les outils. Les fabricants compensent alors le poids accru de la turbine en réduisant la section transversale, ce qui exige toujours plus de précision.

Une géométrie variable implique généralement un carter de turbo plus grand, tandis que la soupape de décharge située à l'intérieur du turbocompresseur peut être difficile à atteindre.

Si les caractéristiques de conception ci-dessus sont de plus en plus courantes dans les turbocompresseurs modernes, aucune d'entre elles n'est nouvelle. Aujourd'hui, les véritables développements de pointe concernent les turbocompresseurs électriques, appelés aussi e-turbos.

Dans le cas d'un e-turbo, le turbocompresseur est assisté par un petit moteur électrique, qui est soit fixé à l'arbre du turbo entre les roues de la turbine et celles du compresseur, soit situé dans une dérivation des gaz du côté du compresseur.

En plus de donner une impulsion supplémentaire, les e-turbos peuvent compenser les écarts dans l'alimentation en gaz comprimé du moteur, ce qui permet d'obtenir des performances plus régulières.

« Les e-turbos sont vraiment la nouvelle tendance, car ils peuvent améliorer considérablement les performances, en particulier pour les voitures hybrides », explique T. Jakobi.

« Ils envisagent d'avoir jusqu'à huit turbos électriques dans une seule voiture, ou de mettre un turbo électronique sur chaque cylindre. Il y a des idées vraiment folles qui circulent. »