SECO TOOLS OPTIMIERT DIE WERKZEUGENTWICKLUNG DURCH ADDITIVE FERTIGUNG

Erkrath, 20. April 2023 – Seco Tools erweitert den Einsatz additiver Fertigungsverfahren

zur Entwicklung und Produktion von Zerspanungswerkzeugen. Anwender profitieren von

kürzeren Vorlaufzeiten sowie längeren Standzeiten. Die additive Fertigung ist zudem

besonders nachhaltig.

Die Herstellung von Werkzeugen für spezielle Kundenanforderungen ist mittels herkömmlicher

Verfahren oftmals zeit- und kostenintensiv. Seco Tools setzt bei der Produktion

kundenspezifischer Lösungen immer häufiger auf die additive Fertigung. Diese ermöglicht,

leistungsstarke und komplexe Werkzeugausführungen, die sonst nur schwer oder gar nicht zu

fertigen wären, schnell und nachhaltig zu produzieren.

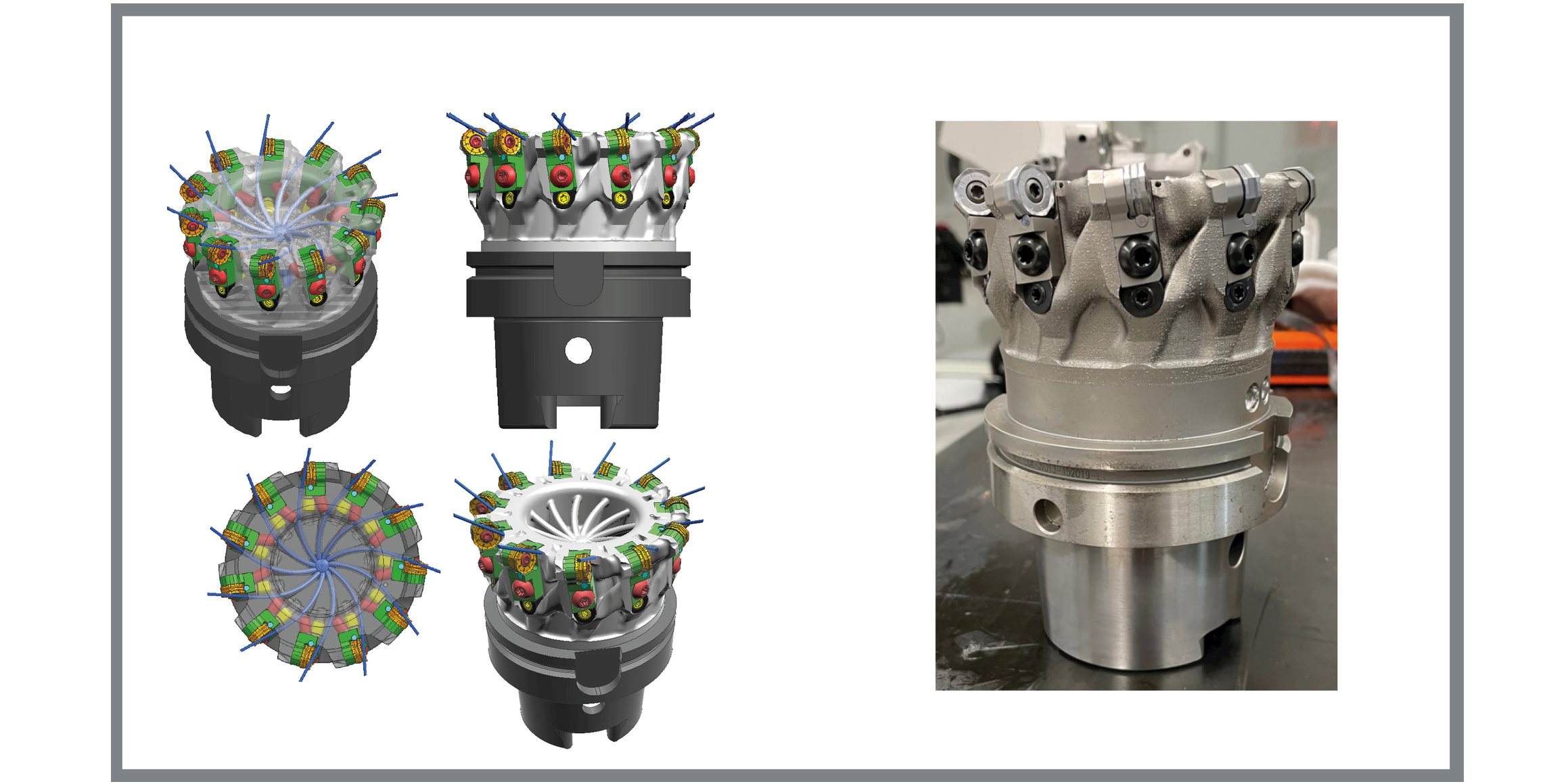

Seco Tools setzt die additive Fertigung vor allem bei der Herstellung von Werkzeugen mit

komplexen Geometrien ein und um spezielle Anpassungen zu realisieren. Hierzu gehören

Gewichtsreduzierungen, die die Schwingungsdämpfung verbessern, sowie eine zielgenaue

Kühlmittellenkung. Ingemar Bite, Forschung & Entwicklung bei Seco Tools, erläutert: „Trifft

das Kühlmittel exakt an der optimalen Stelle auf die Schneide, lässt sich die Standzeit des

Werkzeugs deutlich verlängern. Eine solche Modifikation wäre ohne additive Fertigung nicht

möglich.“ Der Zerspanungsspezialist stellt bereits das Klemmelement (Klemmpratze) der

Werkzeughalter Jetstream, die über gekrümmte Kühlkanäle verfügen, im 3-D-Druckverfahren

her.

Die additive Fertigung ist eine zeit- und kosteneffiziente Methode, die sich sowohl zur

Herstellung von Unikaten und Entwicklung von Prototypen als auch für die Großserienfertigung

von Standardwerkzeugen bestens eignet. Das Verfahren ermöglicht, Geometrien herzustellen,

die noch weniger Fertigungsschritte erfordern. Dies verkürzt Vorlaufzeiten und sorgt für eine

schnellere Werkzeuglieferung. Darüber hinaus wird weniger Material benötigt und nicht

verwendetes Pulver kann im Fertigungsprozess erneut eingesetzt werden, was die

Nachhaltigkeit steigert. Seco Tools arbeitet kontinuierlich daran, den Einsatz der Technologie

weiter zu verbessern, und führt gemeinsam mit seinen Kunden Tests durch. Beispielsweise

könnte es in Zukunft möglich sein, defekte Werkzeuge zu reparieren, indem funktionsunfähige

Komponenten entfernt und durch neu gedruckte ersetzt werden.

Seco Tools wird die bei der additiven Fertigung verwendete Materialauswahl fortwährend

erweitern und die Hard- sowie Software aufrüsten. Der Zerspanungsspezialist setzt das

sogenannte selektive Laserschmelzen (SLM) ein. In der SLM-Maschine wird eine etwa 20 – 60

μm dicke Pulverschicht aufgetragen und mit einem Laser punktgenau verschmolzen. Dieser

Vorgang wiederholt sich Schicht für Schicht. Anschließend wird das überschüssige Pulver

entfernt und das Produkt erhält durch Nachbearbeitung seine endgültige Form. Die

Beschaffenheit der Materialien unterscheidet sich nicht von den Werkstoffen in der

konventionellen Fertigung.