Tendances des matériaux et de l'usinage dans l'aéronautique

Les industriels de l'aéronautique recherchent la durabilité en réduisant la consommation de carburant tout en maintenant les performances et la sécurité, ce qui rend la science des matériaux et l'usinage de plus en plus importants. Le professeur Martin Jackson, expert en matériaux avancés, traite des tendances actuelles.

La durabilité et les nouveaux matériaux ont de profondes répercussions sur la construction aéronautique

Martin Jackson, professeur en traitement des matériaux avancés à l'université de Sheffield et expert de renommée mondiale dans les alliages de titane, est l'une des personnes disposant d'une vision de l'intérieur sur ces changements. Il travaille avec l'industrie aéronautique depuis plus de 25 ans, mais alors que l'industrie s'efforce d'atteindre l'objectif d'une production nette d'émissions, il déclare : « Il n’y a pas de meilleur moment pour être un scientifique des matériaux. »

Le professeur Jackson explique ainsi certaines des tendances actuelles de la fabrication dans l'aéronautique :

L'industrie de l'aviation s'est fixé pour objectif de parvenir à la neutralité des émissions de carbone d'ici à 2050, mais les avions commerciaux fonctionnant à l'électricité ou à l'hydrogène sont encore loin d'avoir fait leur apparition. Les constructeurs doivent trouver des moyens de produire des avions consommant moins de carburant, ce qui implique des matériaux à la fois plus légers et plus résistants, ce qui pose des défis.

« Nous étudions l'utilisation d'alliages haut de gamme tels que le titane, les superalliages à base de nickel et les aciers à haute résistance pour augmenter la température de combustion dans le moteur des avions, afin de le rendre plus efficace », explique M. Jackson.

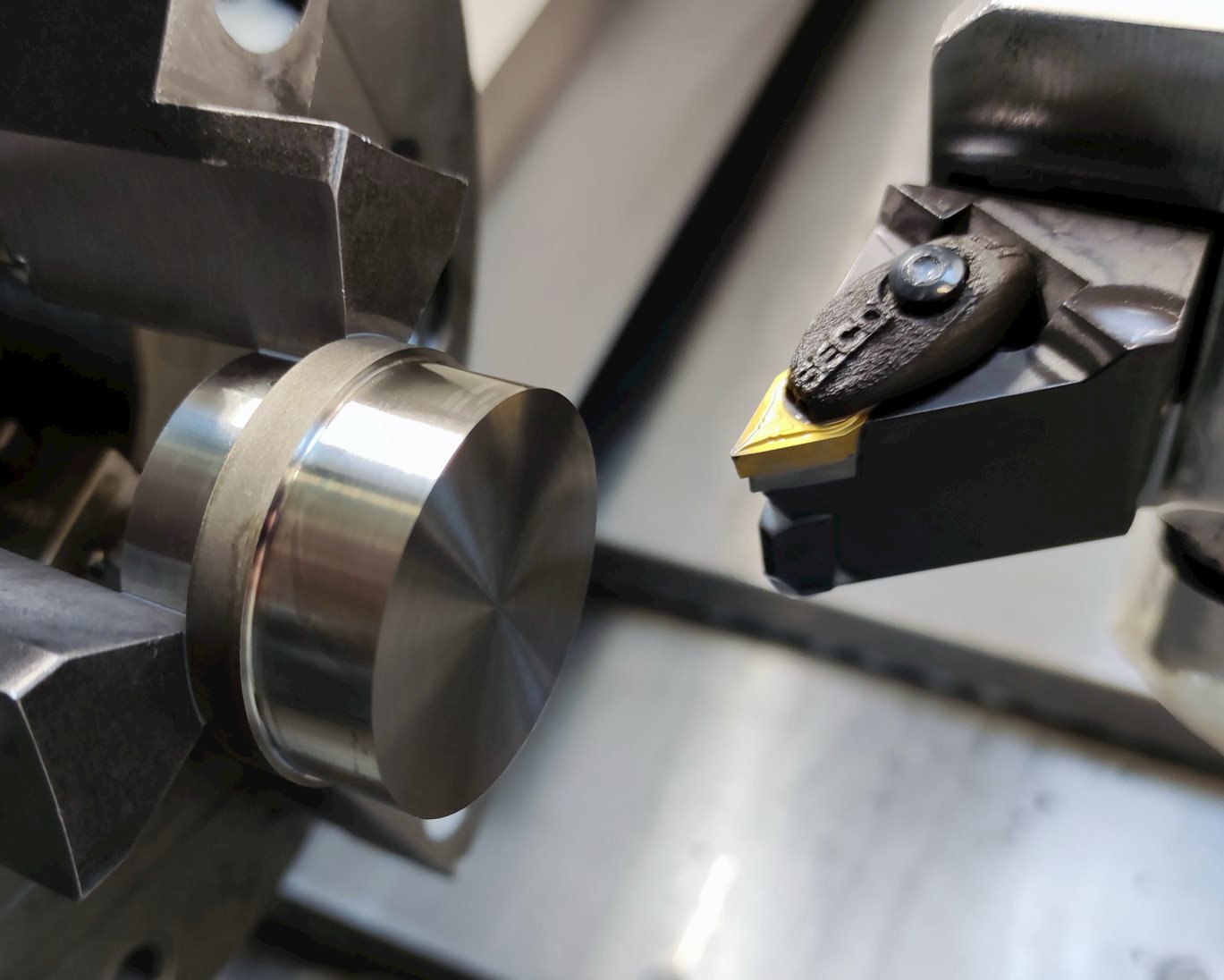

« C'est tout ce que l'on attend d'un moteur d'avion en vol, mais il faut aussi être capable de les fabriquer. Ces matériaux sont coûteux et difficiles à usiner. L'usinage est probablement le processus le plus important et le plus onéreux dans la fabrication d'un moteur d'avion. »

L'industrie aéronautique élabore aujourd'hui des alliages plus faciles à usiner. Ils ne sont pas aussi forts mais ont une meilleure usinabilité, nécessitant moins d'outils et obtenant un meilleur débit copeaux pour une forme proche de la forme finale.

« C'est là que Seco est très bon », explique Jackson. « Ils développent d'excellents outils et revêtements pour surmonter ces problèmes et usiner ces pièces dans des formes proches de la forme finale. »

Les disques de turbine haute pression sont maintenant produits à partir de poudre grâce à la fabrication additive (impression 3D). Il s'agit d'une nouvelle approche ingénieuse pour résoudre un problème chimique de longue date.

Les disques de turbine haute pression sont maintenant produits à partir de poudre grâce à la fabrication additive (impression 3D). Il s'agit d'une nouvelle approche ingénieuse pour résoudre un problème chimique de longue date.

« Les superalliages à base de nickel utilisés dans les composants des disques de turbines à gaz sont très difficiles à fondre, car leur composition chimique varie énormément du centre au bord », explique M. Jackson. « Il est difficile d’essayer d’homogénéiser cela par le biais de forgeage. »

« En utilisant une poudre, les fabricants peuvent obtenir une chimie plus homogène, puis concentrer cette poudre par une pression isostatique à chaud. »

Cependant, bien que le titane soit coûteux à fondre et à forge, le professeur Jackson affirme qu'il ne sera pas rendu sous forme de poudre de sitôt.

« Une version en poudre du titane n'est pas adaptée en raison des préoccupations liées aux particules parasites qui pourraient causer des problèmes par la suite. »

Dans sa quête d'avions durables, l'industrie aéronautique ne doit pas oublier la production respectueuse de l'environnement.

« Nous devons également rendre le processus de fabrication et la chaîne d'approvisionnement plus durables, avec moins d'outils, un usinage plus rapide avec moins d'énergie et l'utilisation de moins de liquide de coupe. »

Lors du forgeage d'une billette dans la fabrication d'un moteur d'avion, jusqu'à 90 % de la pièce est usinée, et seulement 10 % du matériau est utilisé pour l'avion. L'industrie donnait traditionnellement les copeaux aux ferrailleurs, mais elle est aujourd'hui pressée de les recycler plus efficacement. Les normes de sécurité et de performance empêchent le recyclage pour les moteurs aéronautiques, mais il est suffisamment robuste pour être utilisé dans d'autres industries, y compris l'automobile.

« Il existe aujourd'hui une réelle volonté, notamment au Royaume-Uni, d'améliorer le recyclage. L'industrie doit participer à ce mouvement et aider la chaîne d'approvisionnement à recycler », déclare M. Jackson.

L’un des principaux domaines de recherche de l’équipe de Martin Jackson concerne les effets de l’usinage sur l’intégrité structurelle des pièces d’avion. Le défi consiste à concilier un usinage rapide et efficace pour satisfaire les marges de coûts des équipementiers et garantir la durée de vie des composants pour ces éléments essentiels à la sécurité.

« Il y a un équilibre, et Seco est très bon à cet égard, qui consiste à ne pas se contenter de fournir des outils, mais de participer à l'ensemble du processus », explique M. Jackson.

« Il y a un équilibre, et Seco est très bon à cet égard, qui consiste à ne pas se contenter de fournir des outils, mais de participer à l'ensemble du processus », explique M. Jackson.

« Je travaille beaucoup avec Rachid M’Soubi et son équipe chez Seco. Nous étudions la possibilité d'utiliser la technologie pour fournir des "empreintes digitales" et des "passeports digitaux" pour les matériaux. Seco veut comprendre les effets de ses outils sur les pièces, en termes de dommages microstructuraux et superficiels, ainsi que la durée de vie de ces composants en service.

« Il s'agit de fournir des solutions d'outillage et pas seulement l'outil en tant que marchandise. Comment devez-vous travailler la pièce ? nous étudions les différents débits copeaux, les avances et les vitesses de machine, et pas seulement l'effet sur la durée de vie de l'outil.»

« La plaquette peut durer 15 minutes au lieu de 10, mais que se passe-t-il sur la pièce et comment y accéder plus efficacement ? Nous voulons comprendre l’intégrité structurelle de cette pièce lorsqu’elle est montée sur le moteur. »

Seco Tools travaille en étroite collaboration avec les utilisateurs finaux et les fournisseurs de matériaux pour s'assurer qu'ils disposent d'outils efficaces pour retirer de la matière de manière rentable sans créer de dommages.

« Les équipementiers aéronautiques dépensent 100 millions de livres sterling (112 millions d'euros) par an rien que pour les outils de fraisage. Une réduction minime du temps d'utilisation d'un outil Seco, ne serait-ce que de quelques minutes, peut avoir un impact considérable sur une année. »

Selon Martin Jackson, les cinq dernières années ont été marquées par une approche beaucoup plus collaborative au sein de l'industrie.

« Il y a eu une prise de conscience dès les premiers niveaux de préparation technique que le fabricant d'outils, le fournisseur d'outils, celui des matériaux et l'utilisateur final doivent travailler ensemble.

Un grand consortium s'est formé, il n'y a pas eu d'égoïsme et la recherche s'est accélérée grâce à cela. Par exemple, notre équipe de l'Université de Sheffield a travaillé sur divers projets avec Seco, Rolls-Royce et Timet, le producteur britannique de titane pour moteurs aéronautiques.

Chaque partie prenante a des exigences différentes, et il y a toujours une tension saine entre l'ingénieur de levage qui travaille avec Seco pour s'assurer que l'outillage ne laisse aucun dommage sur la pièce, et l'ingénieur de fabrication qui est sous pression pour sortir un maximum de ces disques à haute pression. Mais si vous pouvez gérer cela, vous pouvez vraiment accélérer la recherche et le développement. »

Les moteurs aéronautiques à turbine à gaz existeront encore pendant quelques années, et Martin Jackson pense que Seco Tools peut aider cette industrie à s'orienter vers des directions plus durables et plus rentables.

Les moteurs aéronautiques à turbine à gaz existeront encore pendant quelques années, et Martin Jackson pense que Seco Tools peut aider cette industrie à s'orienter vers des directions plus durables et plus rentables.

« Je pense que Seco est à la pointe de la technologie en termes de compréhension des effets des outils sur l'intégrité structurelle. Je pense aussi que la société est consciente de ce que seront les processus à venir, par exemple la fabrication additive. Elle a une longueur d'avance sur les autres fournisseurs d'outils car elle semble avoir conscience de ce qui se profile à l'horizon. Certains des projets menés avec nous portent sur ces processus émergents, ce qui permet à Seco de comprendre quels seront les besoins en matière d'outillage. »

« Seco Tools participe toujours à la réflexion lorsqu'il s'agit de débattre et d'examiner les processus émergents pour ce qui sera le prochain groupe motopropulseur des moteurs aéronautiques. »