Paranna kierteiden laatua ja kustannustehokkuutta Secon asiantuntijoiden avulla

Mitä enemmän tiedät kierretapeista sitä enemmän voit parantaa kierteiden laatua ja kustannustehokkuutta. Olipa sinulla kysyttävää pohja- tai läpireikiin sopivista, nostavista tai muovaavista kierretapeista, Secon asiantuntijoilla on tarvitsemasi vastaukset.

Sisällysluettelo

Oikeaa kierretappia valittaessa lähtökohtana on kierteytettävän reiän mitat, onko se läpi- vai pohjareikä, kierteen tyyppi koko ja toleranssi sekä kierteytettävän työkappaleen materiaaliominaisuudet. Sitten tietyn kierteityssovelluksen optimointi riippuu tapin geometriasta, ura- ja viistetyypistä.

Kierteytettävän reiän tyyppi sanelee tapin geometrian valinnan. Kierretappimalleja ovat suoraurainen, lastua työntävä kärki, lastua nostavat urat sekä manglaava.

- Suorauraiset: Näitä kierretappeja suositellaan pääasiassa lyhytlastuisille materiaaleille. Kierretapin urat poistavat vain osan lastuista, jotka poistuvat hitaasti reikää pitkin. Siksi ne sopivat hyvin läpireikiin. Näillä tapeilla saavutetaan kierrepituuksia jopa 1,5x kierrehalkaisijaan asti.

- Suora ura, lastua työntävä kärki: Nämä sopivat läpirei'ille, joissa kierre on koko reiän pituinen. Yhdessä B-tyypin viisteen kanssa käytettynä (katso viisteosa alla) näiden tappien kärki siirtää tiukasti puristettuja lastuja syöttösuuntaan ja estää urien tukkeutumisen. Näin myös jäähdytysneste pääsee vapaammin lastuamisalueelle. Nämä soveltuvat jopa 3x kierteen halkaisijan pituuksille.

- Nostavat urat: Pitkälastuisille materiaaleille lastuanostavat urat tarjoavat hyvän lastunpoiston reiästä vartta kohti. Reiän halkaisijasta riippuen näillä tapeilla voidaan tehdä jopa 2 x kierteen halkaisijan pituinen kierre.

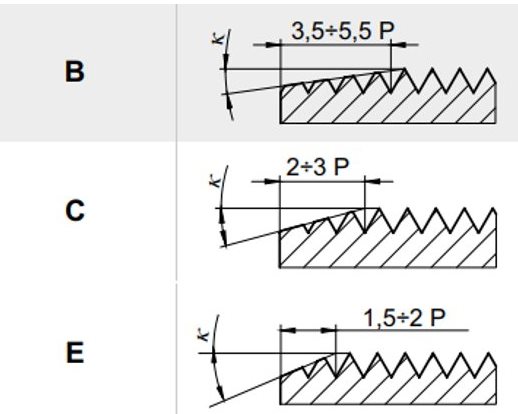

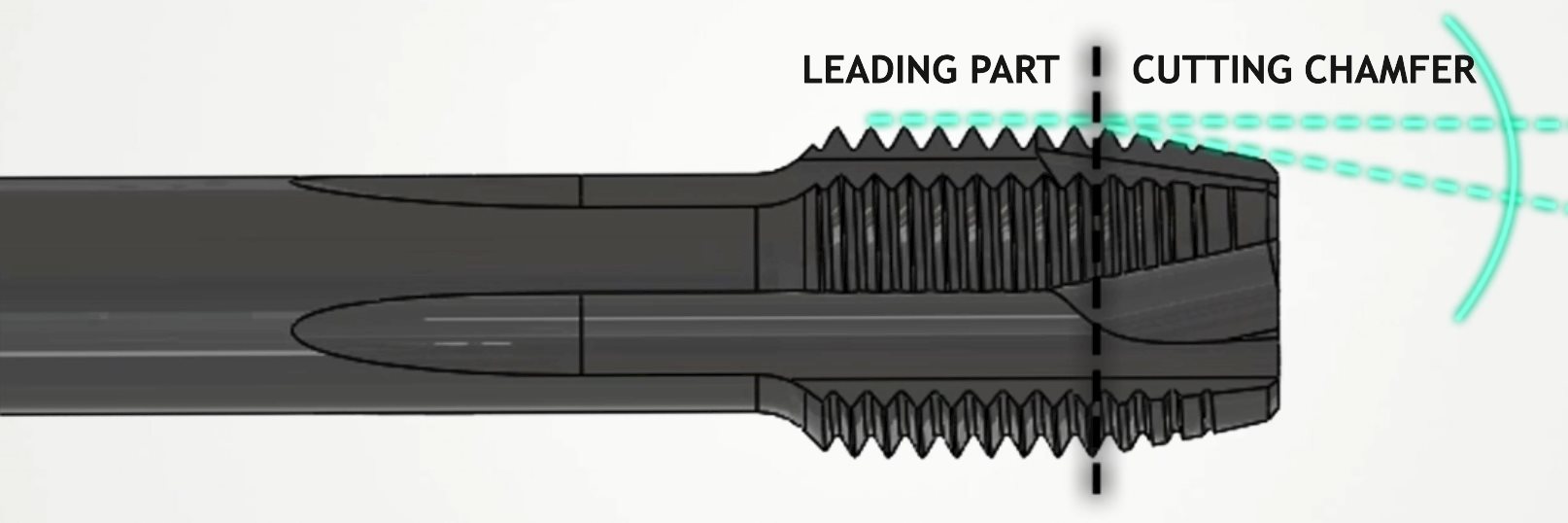

Tapin etuviiste on kärjen kartioikas osa, joka jakaa lastuamisvoiman useille hampaille. Tyypillisesti kierteytettävän reiän tyyppi määrittää oikean etuviisteen. Yleisiä viistetyyppejä on kolme: B, C ja E.

Tapin etuviiste on kärjen kartioikas osa, joka jakaa lastuamisvoiman useille hampaille. Tyypillisesti kierteytettävän reiän tyyppi määrittää oikean etuviisteen. Yleisiä viistetyyppejä on kolme: B, C ja E.

Etuviiste B = 3,5 – 5 x kierrettä Pitkä etuviiste: Vaatii korkean vääntömomentin ja saavutetaan paras pinnanlaatu. Tämä etuviiste muodostaa ohuita lastuja ja matalan paineen viisteessä ja siten varmistaa samalla pidemmän työkalun käyttöiän. Yleisimmin käytetty lastua työntävissä tapeissa.

Etuviiste C = 2 – 3,5 x kierrettä Keskipitkä etuviiste: Tämän etuviisteen ominaisuuksia ovat alhainen vääntömomentti, hyvä pinnanlaatu, normaali lastunpaksuus ja keskimääräinen paine viisteessä. Tämä on vakiomalli, jolla on pitkä työkalun käyttöikä. Sitä käytetään useimmiten pohjarei'issä ja nostavissa kierretapeissa.

Etuviiste E = 1,5 – 2 x kierrettä Lyhyt etuviiste: Matala vääntömomentti ja hyvä pinnanlaatu. Muodostaa paksua lastua ja korkean paineen viisteeseen. Sitä pidetään äärimmäisenä mallina, jota käytetään, kun pohjareiän välys on rajoitettu.

Mitä eroa on lastuavalla ja manglaavalla kierretapilla?

Tapit muodostavat kierteitä joko lastuamalla ja poistamalla materiaalia reiästä tai työntämällä ja muotoilemalla materiaali haluttuun muotoon materiaalia poistamatta. Molemmissa menetelmissä on etuja ja haittoja.

Useita strategioita käytetään parantamaan lastuamista. Kovat pinnoitteet lisäävät kierretappien voitelukykyä parantavat lastuvirtaa ja -poistoa, minimoivat irtosärmää, parantavat pinnan laatua ja vähentävät kulumaa. Pinnoitteet myös kovettavat tapin pintaa ja muodostavat lämpösulun leikkuureunan ja työkappaleen väliin.

Pinnoitemateriaali, useimmiten titaaninitridi kiinnitetään tapin pintaan Physical Vapor Deposition (PVD) prosessilla. PVD:ssä käytetään fyysistä prosessia, kuten kuumennusta tai sputterointia, tuottaakseen materiaalihöyryä, joka sitten kerrostetaan päällystettävälle kierretapille.

Sileillä PVD-pinnoitteilla on alhaiset kitkakertoimet sekä korkea kovuus ja kulutuskestävyys, jotka lisäävät kierteitystarkkuutta ja pidentävät työkalun käyttöikää. Muut pinnoitemateriaalit, kuten titaanikarbonitridi, tarjoavat edistyneen kulutuskestävyyden ja alumiinioksidiyhdisteillä on parempi kestävyys korkeita lämpötiloja vastaan.

Onko lastuamisneste tarpeellinen ja miten sitä pitäisi käyttää?

Jäähdytysneste ja voitelu kierteitysprosessin aikana parantavat merkittävästi työkalun käyttöikää ja kierteiden laatua, erityisesti silloin, kun kitka nostaa lastuamislämpötilaa kovissa työkappaleissa, kuten seostetuissa tai ruostumattomissa teräksissä.

Tyypilliset jäähdytysnesteet kierteitykseen sisältävät 8-12 % öljyä. Vaihtoehto, Minimum Quantity Lubrication (MQL), tarjoaa hyvät voitelu- ja jäähdytysominaisuudet, samalla kun se rajoittaa öljypohjaisiin jäähdytysnesteisiin liittyviä ympäristö- ja terveysongelmia. Voiteluöljyt ja -pastat levitetään yleensä käsin, ja ne ovat hyödyllisiä, kun jäähdytysnestettä ei voida käyttää jatkuvasti.

Tyypilliset jäähdytysnesteet kierteitykseen sisältävät 8-12 % öljyä. Vaihtoehto, Minimum Quantity Lubrication (MQL), tarjoaa hyvät voitelu- ja jäähdytysominaisuudet, samalla kun se rajoittaa öljypohjaisiin jäähdytysnesteisiin liittyviä ympäristö- ja terveysongelmia. Voiteluöljyt ja -pastat levitetään yleensä käsin, ja ne ovat hyödyllisiä, kun jäähdytysnestettä ei voida käyttää jatkuvasti.

Paras vaihtoehto koville materiaaleille on käyttää kierretappeja, joissa on nestekanavat suoraan leikkausalueelle. SECO tarjoaa eri suoritustasoille T32- ja T34-kierretappeja sekä T33-muovaavia tappeja, joista löytyy konepajoille sopivat kierretapit kaikkiin kierteitystarpeisiin.

Pohjareikien kierteitykseen kannattaa harkita sisäistä aksiaalista ja läpireikiin säteittäistä jäähdytystä.

Optimoi kierteitys oppaamme avulla Suositellut kierretapin alkureiän halkaisijat ovat saatavilla luetteloista ja online-lähteistä.

Kierretapin varren mittaan vaikuttaa kuitenkin reiän sijainti kappaleessa. Vahvistettu varsi ovat tehokas,

kun pääsy reikään on esteetön, mutta kun reikä on lähellä osan seinää tai muita ominaisuuksia, voi olla tarpeen

valita lyhyempi tai pidennetty varren pituus törmäyksen välttämiseksi. Lue lisää |

Konepajan yleinen kustannustehokkuus ja kestävä kehitys edellyttävät työkalun suorituskyvyn ja monipuolisuuden tasapainottamista. Vaikka suorituskyky suosii käyttöikää ja suorituskykyä, korkean suorituskyvyn kierretapit ovat kalliita. Monipuolisuus, vaikka se hillitsee varastokustannuksia, erityisesti sekatuotannossa, kierretapit eivät ehkä kestä haastavia sovelluksia ja erikoisprosesseja, kuten lämmönkestäviä materiaaleja.

Kuitenkin kierretapit, joita voidaan käyttää tehokkaasti eri materiaaleihin, vähentävät varastokustannuksia ja yksinkertaistavat työkalujen valintaa.

Yleisimmät ongelmat ja ratkaisut?

Liian tiukkoja kierteitä, joiden toleranssit ovat odotettua pienemmät, esiintyy yleensä ruostumattoman teräksen tai seosterästen kierteityksessä, jos lämpötila on liian korkea koneistuksen aikana. Kun kierretappio pysähtyy reiän pohjalle, materiaali alkaa jäähtyä ja kierrekoko pienenee.

Erityisesti pinnoitettu korkean suorituskyvyn kierretappi, kuten Seco T34 -tapit, joiden pintakerros on hiiltä, poistaa tämän ongelman. Myös suositellun jäähdytysnesteen ja oikean työkalugeometrian käyttö ratkaisee tämän ongelman.

Joissakin tapauksissa joustavassa työkalunpitimessä olevat kierretapit ilman asianmukaista etuviisteen reunan valmistelua voidaan syöttää reikään odotettua nopeammin, jolloin kierteet ovat väärän kokoisia ja kierteisiä.

Korjaa tämä tilanne valitsemalla kierretappi, jossa on pienempi kierukkakulma ja/tai vaihda jäykkään työkalunpitimeen, jossa on minimaalinen aksiaalinen kompensaatio.

Lisää lastuamisnopeutta parantaaksesi lastun muodostumista, mikä helpottaa myös poistumista. Suuremmat lastuamisnopeudet vaikuttavat kuitenkin työkalun kulumiseen ja käyttöikään, mikä edellyttää säännöllistä työkalun tarkastusta.

Keskiöporan käyttäminen aluksi (vain pikateräksisiä poria käytettäessä) mahdollistaa tarkan paikotuksen alkureiän porausta varten oikean kokoisella poralla. Alkureiän halkaisija eroaa leikkaavilla ja muovaavilla tapella. Katso valmistajan taulukosta porahalkaisija, joka vastaa suunniteltua kierrekokoa. Secon muovaavissa kierretapeissa on lasermerkintä, joka kertoo oikean porahalkaisijan.

Keskiöporan käyttäminen aluksi (vain pikateräksisiä poria käytettäessä) mahdollistaa tarkan paikotuksen alkureiän porausta varten oikean kokoisella poralla. Alkureiän halkaisija eroaa leikkaavilla ja muovaavilla tapella. Katso valmistajan taulukosta porahalkaisija, joka vastaa suunniteltua kierrekokoa. Secon muovaavissa kierretapeissa on lasermerkintä, joka kertoo oikean porahalkaisijan.

Vaikka tietyt porakoot on hyväksytty kierretapeille, joskus kannattaa käyttää hieman suositeltua suurempaa poraa. Halkaisijaltaan 5,1 mm:n poran käyttäminen esimerkiksi suositellun 5 mm:n halkaisijan sijaan vähentää kierretappiin kohdistuvaa rasitusta. Suurimman mahdollisen porahalkaisijan käyttäminen pienentää leikkausvoimaa ja pidentää kierretapin käyttöikää.

Kun poraus on valmis, reiän halkaisija tulee tarkistaa tulkilla varmistaaksesi, että reikä täyttää mitta- ja toleranssivaatimukset.

Alkuereiän suun viistäminen ennen kierteitystä helpottaa tapin sisäänmenoa reikään ja parantaa lastujen poistumista. Kierteityksen viimeinen vaihe on kierteen tarkkuuden tarkistaminen sopivalla kierretulkilla.

Yksi suurimmista huolenaiheista kierteitysprosessin aikana on tapin rikkoutuminen. Yleisesti ottaen kierteitys on usein osan viimeinen toimenpide, ja konepajat ovat jo investoineet huomattavasti koneistusaikaa (ja kustannuksia) prosessiin. Osan romuttaminen tässä vaiheessa on vakava huolenaihe.

Linjaa kierteen geometria, osien kohdistus ja työstökone huolellisesti.

Noudata kierretappivalmistajan lastuamisparametreja ja suosituksia.

Tarkasta lastuavat särmät/reunat ennalta määrätyin väliajoin, sillä uravauriot voivat johtaa huonoon suorituskykyyn ja rikkoutumiseen.

Tarkista reiän pinnanlaatu ja halkaisija ennen kierteitystä.

Ole tarkkana koneen virrankulutuksen muutoksiin ja tavanomaisesta poikkeavaan ääneen.

Kierteitys työstökoneella edellyttää tapin syöttönopeuden täsmäämistä reikään sen pyörimisen kanssa. Kierteitysistukkaa käyttämällä voi saavuttaa tämän tavoitteen. Istukan sisäänrakennettu mekanismi mahdollistaa tapin ulos- ja sisäänvedon syöttönopeudella, joka on verrannollinen karan nopeuteen ja nousuun.

Maksimaalisen, luotettavan kierteityksen saavuttamiseksi työstökoneiden valmistajat tarjoavat "jäykkiä" kierteitysohjelmia, jotka vastaavat automaattisesti tapin syöttönopeutta, kierroslukua ja kierteen nousua. Se antaa koneistajille mahdollisuuden maksimoida prosessin ja vähentää rikkoutumisriskiä.

Mitä materiaaleja käytetään ja millaisia materiaaleja koneistetaan?

Yli 800 ainutlaatuisella Seco-kierretapilla voidaan työstää läpi- ja pohjareikiä useisiin materiaaleihin, ISO P (teräkset), M (ruostumattomat teräkset), N (alumiini) ja K (valurauta). Täyttääksemme käytännössä kaikki sovellukset ja koneistusparametrit, käytämme kierretapeissamme erilaisia materiaaleja:

HSSE – Sisältää 5-8 % kobolttia lämmönkestävyyden lisäämiseksi.

HSSE-pulverimetalli (PM) – Korkean suorituskyvyn sovelluksiin, joissa saattaa esiintyä värinää.