Növelje a menetminőséget és a költséghatékonyságot a Seco szakértőivel

Minél többet tud a menetfúrókról, annál jobban javíthatja a menetminőséget és a költséghatékonyságot. Legyen szó menetfúrásrólról, spirálhegyről, egyenes horonyról vagy menetformázóról, a Seco szakértői mindig rendelkezésére állnak a szükséges válasszal.

TARTALOMJEGYZÉK

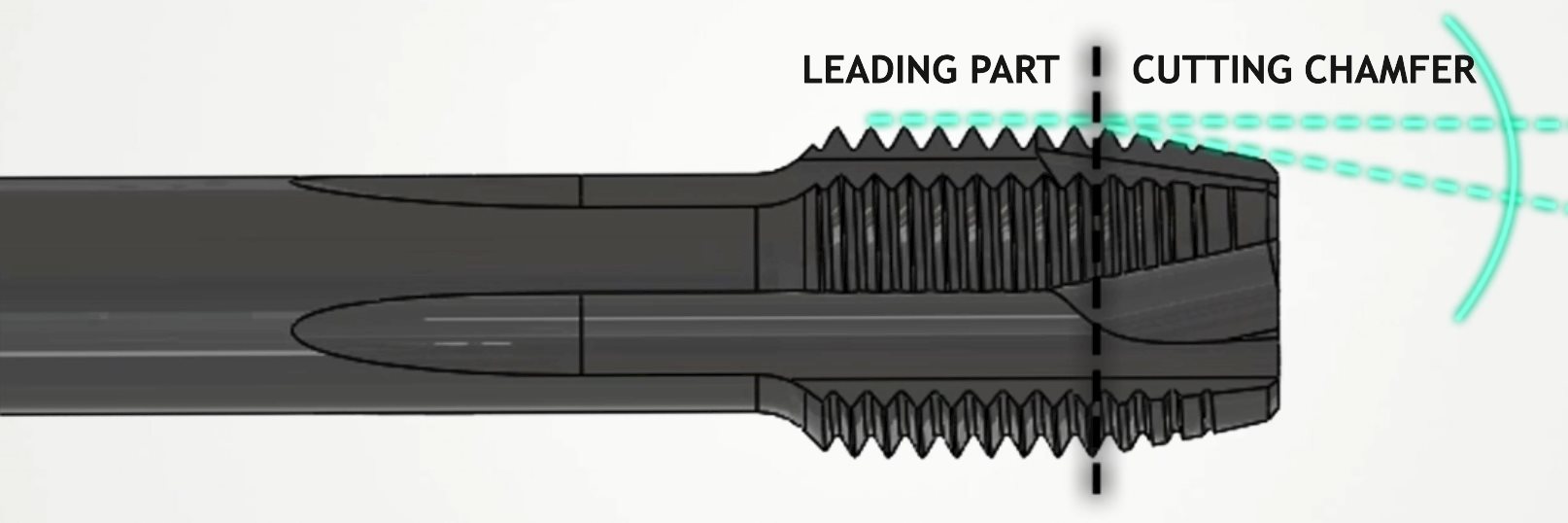

A megfelelő menetfúró kiválasztásakor a kezdeti megfontolások a fúrni kívánt furat méretei, és hogy zsák vagy átmenő jellegű-e; a kívánt menettípus, méret és tűrés; valamint az érintett munkadarab anyagának jellemzői. Ezután az adott menetfúró alkalmazás optimalizálása a menetfúró geometriájától, a horony elcsavarásától és a letörés típusától függ.

A megfúrandó furat típusa határozza meg a menetfúró geometriájának kiválasztását. A menetfúró elcsavarási típusok közé tartozik az egyenes, az elcsavart, valamint az egyenes hornyú és a spirálcsúcsok kombinációja

- Egyenes forgácshornyok: Ezeket a menetfúrókat főként olyan alkatrészekhez ajánljuk, amelyek rövid forgácsot hoznak létre. A menetfúró hornyok csak a forgács egy részét ürítik ki, amelyek lassan mozognak a tengely mentén, ezért kiválóan alkalmasak átmenő furatokhoz. Ezek a menetfúrók akár 1.5x menetátmérőig is képesek kezelni a menethosszt.

- Egyenes hornyok spirális ponttal: Ezek az átmenő furatokhoz tervezett menetfúrók a furat teljes hosszában átmennek. B-típusú letöréssel együtt használva (lásd a letörés részt alább), ezeknek a menetfúróknak a spirálpontja a szorosan összenyomódott forgácsokat az előtolás irányába mozgatja, és megakadályozza a hornyok eltömődését. Ez azt is lehetővé teszi, hogy a hűtőfolyadék szabadabban érje el a vágási zónát. Ezek a menetfúrók akár 3xD menethosszt is megmunkálnak.

- Csavart horonyok: A hosszú forgácsot képző munkadarab-anyagoknál a csavarthoronyú menetfúrók jó forgácselvezetést biztosítanak a furattól a szár felé haladva. A furat átmérőjétől függően ezek a menetfúrók akár 2xD menetfúró átmérőjű menetet is készíthetnek.

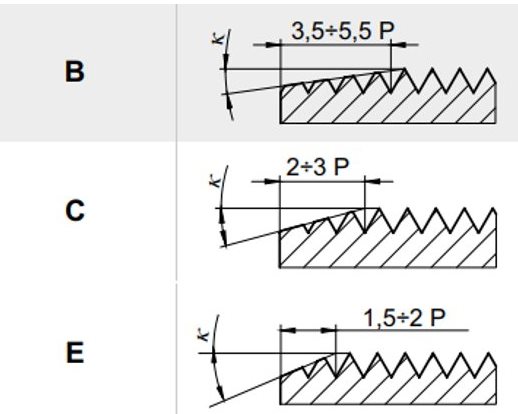

A menetletörés a menetek elvékonyodása, amely a vágási hatást több fog között osztja el. Általában a megfúrandó furat típusa határozza meg a megfelelő letörés típust. Három általános letöréstípus létezik: B, C ÉS E.

A menetletörés a menetek elvékonyodása, amely a vágási hatást több fog között osztja el. Általában a megfúrandó furat típusa határozza meg a megfelelő letörés típust. Három általános letöréstípus létezik: B, C ÉS E.

B típusú élletörés = 3,5–5 x menet. Hosszú élletörés: Nagy nyomatékot és a legjobb felületi minőséget biztosítja. Ez a letörés vékony forgácsokat és alacsony nyomást hoz létre a letörés miatt, miközben hosszabb éltartamot biztosít. Leggyakrabban spirálpontos menetfúrókhoz használják.

C típusú élletörés = 2–3,5 x menet. Közepes élletörés: Ennek a letörésnek a jellemzői az alacsony nyomaték, a jó felületminőség, a normál forgácsvastagság és a közepes nyomás a letörés miatt. Ez egy szabványos kialakítás, amely jó éltartamot biztosít, és leggyakrabban zsákfuratokhoz és csavart hornyú menetfúrókhoz használják.

E típusú élletörés = 1,5–2 x menet. Rövid élletörés: Az alacsony nyomatékért és a jó felületi minőségért. A letörés vastag forgácsot és nagy nyomást hoz létre a letörésnél. Extrém kialakításnak számít, akor használják ha a furat alján korlátozott a távolság.

Mi a különbség a menetfúró és a menetformázó között?

A menetfúrók vagy menetformázók az anyag vágásával és eltávolításával a furatból, vagy az anyag kívánt alakba tolásával és formázásával az anyag eltávolítása nélkül készítenek menetet. Mindkét módszernek vannak előnyei és hátrányai.

Számos stratégiát használnak a menetfúró teljesítményének javítására. A kemény szerszámbevonatok növelik a kenőképességet a jobb forgácsáramlás és kihordás érdekében, minimalizálják az élrátét képződést, javítják a felületi minőséget és csökkentik a kopást. A bevonatok keményítik a menetfúró felületét, és hőgátat képeznek a vágóél és a munkadarab között.

Bevonatra, a menetfúró vágóéleire leggyakrabban a titán-nitridet alkalmazzák, fizikai eljárást használják (Phisical Vapor Deposition (PVD)). A PVD olyan fizikai eljárás, mint egy melegítés vagy egy porlasztás, hogy olyan anyaggőzt hoz létre, amely ezután a bevonandó tárgyra kerül.

A sima PVD bevonatok alacsony súrlódási együtthatóval, valamint nagy keménységgel és kopásállósággal rendelkeznek, amelyek hozzájárulnak a menetfúrási pontossághoz és a szerszám hosszabb élettartamához. Más bevonatoló anyagok, például a titán-karbonitrid fokozott kopásállóságot biztosítanak, az alumínium-oxid vegyületek pedig jobban ellenállnak a magas hőmérsékletnek.

Szükség van hűtőfolyadékra, és hogyan kell használni?

A menetfúrási folyamat során a hűtőfolyadék és a kenés jelentősen javítja a szerszám élettartamát és a menetminőséget, különösen ott, ahol a súrlódás növeli a vágási hőmérsékletet olyan kemény munkadaraboknál, mint az ötvözött vagy korrózióálló acél.

A tipikus emulziós hűtőfolyadékok menetfúráshoz 8-12% olajat tartalmaznak. Egy alternatív, minimális mennyiségű kenés ( Minimum Quantity Lubrication, MQL) jó kenési és hűtési tulajdonságokat kínál, miközben korlátozza az olaj alapú hűtőközegekkel kapcsolatos környezeti és egészségügyi problémákat is. A meneteléshez használt folyadékokat és pasztákat általában kézzel hordják fel, és akkor hasznosak, ha nincs lehetőség a hűtőfolyadék folyamatos alkalmazására.

A tipikus emulziós hűtőfolyadékok menetfúráshoz 8-12% olajat tartalmaznak. Egy alternatív, minimális mennyiségű kenés ( Minimum Quantity Lubrication, MQL) jó kenési és hűtési tulajdonságokat kínál, miközben korlátozza az olaj alapú hűtőközegekkel kapcsolatos környezeti és egészségügyi problémákat is. A meneteléshez használt folyadékokat és pasztákat általában kézzel hordják fel, és akkor hasznosak, ha nincs lehetőség a hűtőfolyadék folyamatos alkalmazására.

A kemény anyagok esetében a legjobb megoldás az átmenő hűtőfuratos szerszámok használata, amelyek közvetlenül a forgácsolási zónába irányítják a hűtőfolyadékot. A különböző teljesítményszintek érdekében a SECO T32 és T34 típusú menetfúróit és T33 típusú mentformázóit kínálja, amelyek megfelelnek az üzem speciális menetmegmunkálási igényeinek.

A zsákfuratok menetfúrásához fontolja meg, hogy a belső axiális hűtőrendszerét használja, míg az átmenő menetfúráshoz a legmegfelelőbb a belső radiális rendszer.

Optimalizálja a menetfúrást útmutatónkkal/fehér papír Az adott furatméretekhez ajánlott menetfúró átmérők jellemzően katalógusokból és online forrásokból érhetők el.

A menetfúrószár méretei azonban a furat alkatrészen való elhelyezkedésétől függenek. A megerősített szárak akkor hatékonyak, ha

a furatokhoz való hozzáférés akadálytalan, de ha egy furat közel van az alkatrészfalhoz vagy más jellemzőhöz, az ütközés elkerülése érdekében szükség lehet

csökkentett vagy meghosszabbított szárhossz kiválasztására. További információk itt: |

Az üzem általános költséghatékonysága és fenntarthatósága magában foglalja a szerszámteljesítmény és a sokoldalúság közötti egyensúlyt. Míg a teljesítmény kedvez a szerszám élettartamának és teljesítményének, a nagy teljesítményű menetfúrók drágák. A sokoldalúság, miközben a készletköltségeket kontrollálja, különösen a sokféle/kis volumenű gyártásban, nem biztos, hogy megállja a helyét a kihívást jelentő alkalmazásoknál és a speciális folyamatoknál, például a hőálló anyagokban.

A különféle munkadarab-anyagokon hatékonyan alkalmazható szerszámok azonban csökkentik a készletezési költségeket és leegyszerűsítik a szerszámválasztást.

Melyek a gyakori menetfúrási problémák és a megoldások?

A túl szűk, a vártnál kisebb tűréssel rendelkező menetek általában korrózióálló acél vagy ötvözött acélok menetkészítésénél fordulnak elő, amelyek a megmunkálás során magas hőmérsékletet generálnak. Amikor a menetfúró megáll a furat alján, az anyag elkezd lehűlni, és a menet mérete csökken.

A speciális bevonattal ellátott, nagy teljesítményű menetfúró, mint például a Seco T34 széria, amelynek felső rétege karbonból készült, kiküszöböli ezt a problémát. Az ajánlott hűtőfolyadék és a megfelelő szerszámgeometria használata szintén megoldja ezt a problémát.

Bizonyos esetekben a rugalmas úszó szerszámtartóban befogott, megfelelő élelőkészítés nélküli csavarthornyú menetfúrók a vártnál gyorsabban húzódnak be a furatba, ami helytelen méretű és osztású menetet eredményez.

Ennek az állapotnak a kijavításához válasszon egy kisebb elcsavarási szögű menetfúrót, és használjon merev vagy minimális axiális kompenzációval rendelkező szerszámtartót.

A forgácsképződés javítása érdekében, amely lehetővé teszi a könnyebb kihordást, növelje a vágási sebességet. A megnövekedett vágási sebesség azonban befolyásolja a szerszám kopását és élettartamát, ami rendszeres, módszeres szerszámvizsgálatot tesz szükségessé.

Ha kezdetben központfúrót alkalmazunk (csak gyorsacélból készült fúrók használata esetén) a furatnál, akkor pontos pozicionálást tesz lehetővé a fúrási művelethez megfelelő méretű menetfúróval. A fúró átmérője a menetfúrók és a menetformázók esetében eltérő lesz. Nézze meg a gyártó táblázatát a fúró átmérőjéhez, amely megfelel a tervezett menetfúró méretnek. A SECO menetformázók szárán lézerjelölések találhatók, amelyek megadják a megfelelő fúró átmérőt.

Ha kezdetben központfúrót alkalmazunk (csak gyorsacélból készült fúrók használata esetén) a furatnál, akkor pontos pozicionálást tesz lehetővé a fúrási művelethez megfelelő méretű menetfúróval. A fúró átmérője a menetfúrók és a menetformázók esetében eltérő lesz. Nézze meg a gyártó táblázatát a fúró átmérőjéhez, amely megfelel a tervezett menetfúró méretnek. A SECO menetformázók szárán lézerjelölések találhatók, amelyek megadják a megfelelő fúró átmérőt.

Míg bizonyos menetfúró méretek esetében a meghatározott fúróméretek jóváhagyottak, néha segít az ajánlottnál valamivel nagyobb fúró használata. Például egy 5,1 mm átmérőjű fúró használata az ajánlott 5 mm átmérőjű helyett több anyagot távolít el, és csökkenti a menetfúróra nehezedő nyomást. A lehető legnagyobb előfúró átmérő használata csökkenti a menetfúrási forgácsolóerőt és előnyös a szerszám élettartamára.

Amikor a furatfúrás befejeződött, a furat átmérőjét egy dugós mérővel kell ellenőrizni annak érdekében, hogy a furat megfelel-e a méretezési és tűrési előírásoknak.

A furat elejének letörése a menetfúrás előtt megkönnyíti a menetfúró belépését a furatba és javítja a forgácselvezetést. A menetfúrási művelet utolsó lépése a menet pontosságának ellenőrzése a megfelelő menetdugóval.

Az egyik legnagyobb probléma a menetfúrás során a menetfúró törése. Általánosságban elmondható, hogy a menetfúrás gyakran az utolsó művelet az alkatrészen, és a műhelyek már jelentős megmunkálási időt (és költséget) fektettek a folyamatba. Egy alkatrész leselejtezése ezen a ponton komoly aggodalomra ad okot.

Gondosan párosítsa össze a menetfúró geometriáját, az alkatrészbeállítást és a szerszámgépet.

Kövesse a menetfúró gyártó forgácsolási paramétereit és ajánlásait.

Előre meghatározott időközönként ellenőrizze a vágóéleket, mivel a horony sérülése gyenge teljesítményt és törést okozhat.

Menetfúrás előtt ellenőrizze a furat felületének minőségét és átmérőjét.

Figyeljen a gép energiafogyasztásának változásaira és a szokásostól eltérő zajokra.

A szerszámgéppel történő ümenetfúrásnál szorosan össze kell egyeztetni a menetfúró előtolási sebességét a gép forgásával. Az úszó menetfúró befogó használatával képes elérni ezt a célt. A befogó beépített úszó rendszere lehetővé teszi a menetfúró be- vagy kihúzását az orsó fordulatszámával és dőlésével arányos előtolási sebességgel.

A maximális menetkonzisztencia érdekében a szerszámgépgyártók merev menetfúrási opciókat kínálnak, amelyek automatikusan illeszkednek a menetfúró előtolási sebességéhez, fordulatszámához és menetemelkedéséhez, és lehetővé teszik a felhasználók számára, hogy maximalizálják a menetfúró teljes potenciálját, miközben csökkentik a törés esélyét.

Milyen anyagokat használnak és milyen anyagokat munkálnak meg?

A több mint 800 egyedi termékkel a Seco menetfúrókzsák- és átmenőfuratokat képesek megmunkálni anyagok széles skáláján, beleértve az ISO P (acél), M (korrózióálló acél), N (alumínium) és K (öntöttvas) anyagokat. Gyakorlatilag minden alkalmazásnak és megmunkálási paraméternek való megfelelés érdekében különféle anyagokat használunk menetfúróinkhoz, többek között:

HSSE – 5-8% kobaltot tartalmaz a nagyobb hőkeménység érdekében.

HSSE – Powder Metal (PM) – olyan nagy teljesítményű alkalmazásokhoz, ahol vibráció jelenhet meg.