Creșteți calitatea și eficiența costurilor cu experții Seco

Cu cât știți mai multe despre tarozi, cu atât mai mult puteți îmbunătăți calitatea filetului și puteți îmbunătăți eficiența costurilor. Indiferent dacă aveți întrebări despre tard, caneluri spiralate, canelură dreaptă sau tarozi de formare a filetului, experții Seco au răspunsurile de care aveți nevoie.

Cuprins

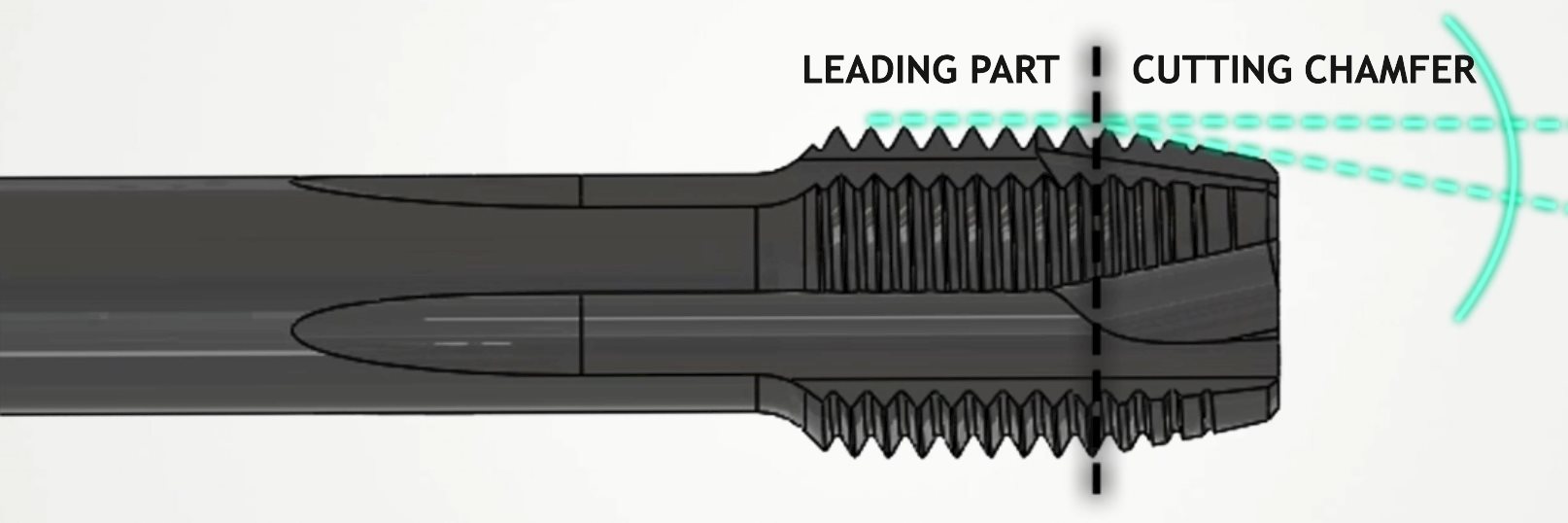

Considerațiile inițiale la alegerea tarodului corect sunt dimensiunile găurii care urmează să fie batată și dacă este orb sau prin natură; tipul de filet dorit, dimensiunea și toleranța; și caracteristicile materialului piesei de prelucrat implicat. Apoi, optimizarea aplicației dvs. De filetare va depinde de geometria tarodului, de tipul de canelură și de șanfrenare.

Tipul de gaură care este atinsă dictează alegerea geometriei tarodului. Stilurile de canelură includ drepte, spirale și combinații de canelură drept și vârfuri în spirală

- Canale drepte Acești tarozi sunt recomandate în principal pentru materialele componente care generează cipuri scurte. Canelurile de la tarod evacuează doar o parte din așchii, care se mișcă încet de-a lungul axei, motiv pentru care sunt potrivite pentru aplicațiile prin găuri. Acești tarozi se ocupă de lungimi de filet de până la 1,5x diametru de tarod.

- Fluiere drepte cu punct spiralat: Proiectate pentru găuri prin, Acești tarozi filează întreaga lungime a unei găuri. Utilizat împreună cu un șanfren de tip B (a se vedea secțiunea șanfrului de mai jos), punctul spiral al acestor tarozi se deplasează strâns în direcția de alimentare și împiedică înfundarea canelurilor. Acest lucru permite, de asemenea, lichidului de răcire să ajungă mai liber în zona de tăiere. Acești tarozi generează lungimi de filet de până la 3x diametru de tarod.

- Caneluri spiralate: Pentru materialele pieselor de prelucrat care generează așchii lungi, tarozile cu canelură spiralat asigură o bună evacuare a așchiilor în direcția de la gaura spre brăzdar. În funcție de diametrul găurii, Acești tarozi pot produce fire de până la 2.x diametrul tarodului.

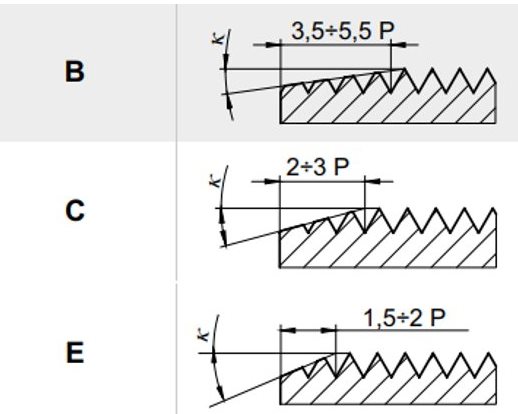

Șanțul de tap este confiletul filetelor care distribuie acțiunea de tăiere pe mai mulți dinți. De obicei, tipul de gaură care trebuie atinsă determină tipul de șanfren potrivit pentru utilizare. Există trei tipuri comune de șanfren: B, C ȘI E..

Șanțul de tap este confiletul filetelor care distribuie acțiunea de tăiere pe mai mulți dinți. De obicei, tipul de gaură care trebuie atinsă determină tipul de șanfren potrivit pentru utilizare. Există trei tipuri comune de șanfren: B, C ȘI E..

Șanțul de tip B = 3,5 – 5 x fire. Șanțul lung: Oferă un cuplu ridicat și cea mai bună calitate a suprafeței. Acest șanfer generează așchii subțiri și presiune scăzută la șanfren, asigurând în același timp o durată de viață mai lungă a sculei. Cel mai frecvent utilizat pentru tarozi cu punct spiralat.

Șanțul de tip C = 2 – 3,5 x fire. Șanfren mediu: Caracteristicile acestui șanfer includ cuplul scăzut, calitatea bună a suprafeței, grosimea normală a așchiilor și presiunea medie la șanfren. Acesta este un design standard, care este evaluat pentru o viață bună a sculei și cel mai adesea utilizat pentru găuri oarbe și cu tarozi de canelură în spirală.

Șanțul de tip e = 1,5 – 2 x fire. Șanțul scurt: Pentru un cuplu redus și o bună calitate a suprafeței. Șanțul produce așchii groase și presiune ridicată la șanfren. Este considerat un design extrem utilizat atunci când spațiul liber în partea inferioară a unei găuri este limitat.

Care este diferența dintre un tarod de așchiere și un tarod de formare?

tarozile formează fire fie prin tăierea și îndepărtarea materialului dintr-o gaură, fie prin împingerea și formarea materialului în forma dorită, fără îndepărtarea materialului. Există avantaje și dezavantaje pentru ambele metode.

O serie de strategii sunt utilizate pentru a îmbunătăți performanța tarodului. Acoperirile pentru unelte dure sporesc lubrifiantul pentru un flux și evacuare mai bune a așchiilor, minimizează marginile construite, îmbunătățesc finisajele suprafețelor și reduc uzura abrazivă. Acoperirile întăresc, de asemenea, suprafața tarodului și asigură o barieră termică între muchia de tăiere și piesa de prelucrat.

Materialul de acoperire, cel mai adesea nitrură de titan, este aplicat pe marginile tăioase ale tarodului printr-un proces numit depunere fizică de vapori (PVD). PVD utilizează un proces fizic, cum ar fi încălzirea sau pulverizarea, pentru a produce vapori de material care sunt apoi depozitați pe obiectul acoperit.

Straturile netede PVD au coeficienți de frecare mici, împreună cu duritatea ridicată și rezistența la uzură care contribuie la precizia filetării și la durata de viață extinsă a sculei. Alte materiale de acoperire, cum ar fi carbonitrida de titan, oferă rezistență avansată la abraziune, iar compușii de alumină au o rezistență mai mare la temperaturi ridicate.

Lichidul de răcire este necesar și cum trebuie utilizat?

Lichidul de răcire și lubrifierea în timpul procesului de filetare îmbunătățesc semnificativ durata de viață a sculei și calitatea filetului, în special în cazul în care frecarea crește temperaturile de tăiere în piesele de prelucrat dure, cum ar fi oțelurile aliate sau inoxidabile.

Lichidele de răcire tipice pentru emulsie pentru filetare conțin 8-12% ulei. O lubrifiere alternativă, cu cantitate minimă (MQL), oferă calități bune de lubrifiere și răcire, limitând, de asemenea, problemele de mediu și de sănătate asociate cu agenții de răcire pe bază de ulei. Lichidele și pastele de filetare sunt aplicate în general manual și sunt utile atunci când nu există posibilitatea de a aplica lichid de răcire continuu.

Lichidele de răcire tipice pentru emulsie pentru filetare conțin 8-12% ulei. O lubrifiere alternativă, cu cantitate minimă (MQL), oferă calități bune de lubrifiere și răcire, limitând, de asemenea, problemele de mediu și de sănătate asociate cu agenții de răcire pe bază de ulei. Lichidele și pastele de filetare sunt aplicate în general manual și sunt utile atunci când nu există posibilitatea de a aplica lichid de răcire continuu.

Cea mai bună opțiune pentru materialele dure este utilizarea instrumentelor de răcire prin răcire cu canale de răcire care direcționează lichidul de răcire direct către zona de tăiere. PENTRU diferite niveluri de performanță, SECO oferă T32 și T34 de linii de tundere și T33 selecție de tarozi de formare care îndeplinesc nevoile specifice ale unui magazin de filetare.

Pentru filetarea găurilor oarbe, luați în considerare un sistem de răcire cu cap axial intern, în timp ce prin filetare cu găuri este cel mai potrivit pentru sistemele cu cap radial intern.

Optimizați-vă filetarea cu ghidul/whitepaper-ul nostru Diametrele recomandate ale tarodului pentru anumite dimensiuni ale orificiilor sunt de obicei disponibile din cataloage și surse online.

Dimensiunile cozii de la tarod, totuși, depind de locația găurii pe piesă. Cozile ranforsate sunt eficiente atunci când

accesul la orificiu este neobstrucționat, dar atunci când un orificiu este aproape de peretele piesei sau de alte caracteristici, poate fi necesar

să alegeți o lungime redusă sau extinsă a brăzdarului pentru a evita o coliziune. Aflați mai multe aici: |

Eficiența globală a magazinului și durabilitatea implică echilibrarea performanței uneltei față de versatilitate. În timp ce performanța favorizează durata de viață a sculei și randamentul, bateriile de înaltă performanță sunt scumpe. Versatilitatea, în timp ce controlează costurile de inventar, în special în producția de mare amestec / volum scăzut, s-ar putea să nu facă față aplicațiilor provocatoare și proceselor specializate, cum ar fi materialele rezistente la căldură.

Cu toate Aceștia, uneltele care pot fi aplicate eficient pe o varietate de materiale ale piesei de prelucrat reduc costurile de inventar și simplifică alegerea sculei.

Care sunt problemele și soluțiile comune de găurire?

Filetele care sunt prea strânse cu toleranțe mai mici decât cele așteptate se găsesc de obicei în filetarea oțelului inoxidabil sau a oțelurilor aliate care generează temperaturi ridicate în timpul prelucrării. Când tarodul se oprește în partea de jos a găurii, materialul începe să se răcească, iar dimensiunea filetului scade.

Un tarod special acoperit, de înaltă performanță, cum ar fi linia Seco T34, cu un strat superior din carbon, va elimina această problemă. De asemenea, utilizarea lichidului de răcire recomandat împreună cu geometria corespunzătoare a sculei va combate această problemă.

În unele cazuri, tarozile cu canelură spiralat fără pregătirea adecvată a marginilor, ținute într-un suport flexibil de instrumente flotante, pot fi trase într-o gaură mai repede decât se anticipase, ducând la fire de dimensiuni și pitch incorecte.

Pentru a corecta această condiție, selectați un tarod cu un unghi de spirală mai mic și utilizați un suport rigid pentru scule sau unul cu compensare axială minimă.

Pentru a îmbunătăți formarea așchiilor care vor permite evacuarea mai ușoară, măriți viteza de tăiere. Cu toate Aceștia, vitezele crescute de tăiere vor afecta uzura și durata de viață a uneltei, iar acest lucru va necesita o inspecție regulată, metodică a uneltei.

Aplicarea inițială a unui burghiu central (numai atunci când se utilizează burghie din oțeluri de mare viteză) la locul găurii permite poziționarea precisă pentru o operație de găurire cu un burghiu de tarod de dimensiuni corecte. Diametrele de găurire vor fi diferite pentru tarozi și formarea tarozilor. Consultați tabelul producătorului pentru diametrul burghiului care se corelează cu dimensiunea dorită a tarodului. tarozile de formare SECO au marcaje cu laser pe brăzdare, specificând diametrul corect al burghiului.

Aplicarea inițială a unui burghiu central (numai atunci când se utilizează burghie din oțeluri de mare viteză) la locul găurii permite poziționarea precisă pentru o operație de găurire cu un burghiu de tarod de dimensiuni corecte. Diametrele de găurire vor fi diferite pentru tarozi și formarea tarozilor. Consultați tabelul producătorului pentru diametrul burghiului care se corelează cu dimensiunea dorită a tarodului. tarozile de formare SECO au marcaje cu laser pe brăzdare, specificând diametrul corect al burghiului.

În timp ce dimensiunile specifice ale burghiului sunt aprobate pentru anumite dimensiuni de tarod, uneori ajută la utilizarea unui burghiu puțin mai mare decât cel recomandat. Utilizarea unui burghiu cu diametrul de 5,1 mm în locul unui diametru recomandat de 5 mm, de exemplu, va elimina mai mult material și va reduce stresul asupra tarodului. Utilizarea celui mai mare diametru posibil al burghiului de la tarod reduce forța de tăiere și aduce beneficii duratei de viață a sculei.

Atunci când găurirea este finalizată, diametrul găurii trebuie verificat cu ajutorul unui indicator de indicare pentru a confirma că gaura îndeplinește specificațiile dimensionale și de toleranță.

Șanfrenarea gurii orificiului înainte de atingere va facilita intrarea tarodului în gaură și va îmbunătăți evacuarea așchiilor. Ultimul pas în operațiunea de filetare este verificarea preciziei filetului cu indicatorul corespunzător al bușonului filetului.

Una dintre cele mai mari preocupări în timpul procesului de atingere este ruperea tarodului. În general vorbind, tapotarea este adesea ultima operație pe o parte, iar magazinele au investit deja timp de prelucrare considerabil (și cheltuieli) în proces. Renunțarea la o piesă în acest moment este un motiv serios de îngrijorare.

Potriviți cu atenție geometria tarodului, alinierea piesei și mașina-unealtă.

Urmați parametrii de tăiere și recomandările producătorului tarodului.

Inspectați marginile de tăiere la intervale prestabilite, deoarece deteriorarea canelurăului poate duce la performanțe slabe, precum și la rupere.

Verificați calitatea suprafeței orificiului și diametrul înainte de a atinge.

Fiți atenți la modificările consumului de energie al utilajului și la zgomotele neobișnuite.

Atingerea cu o mașină-unealtă necesită o potrivire strânsă a vitezei de alimentare a tarodului în orificiu cu rotația radială. Utilizarea unui suport flotant pentru tarod poate realiza acest obiectiv. Flotorul încorporat al suportului permite tragerea sau ieșirea tarodului la o viteză de avans proporțională cu viteza și pasul axului.

Pentru o consistență maximă a filetului, producătorii de mașini-unelte oferă opțiuni de filetare rigide care se potrivesc automat cu viteza de alimentare a tarodului, turația și pasul filetului și permit utilizatorilor să maximizeze întregul potențial al tarodului, reducând în același timp șansele de rupere.

Ce fel de materiale sunt utilizate și ce fel de materiale sunt prelucrate?

Cu mai mult de 800 de produse unice, tarozile Seco pentru filetare pot fi prelucrate orb și prin găuri într-o gamă largă de materiale, inclusiv ISO P (oțeluri), M (oțeluri inoxidabile), N (aluminiu) și K (fontă) materiale. Pentru a satisface practic toate aplicațiile și parametrii de prelucrare, folosim o varietate de materiale pentru tarozile noastre, inclusiv: