Les experts Seco répondent à vos questions sur l'usinage des trous

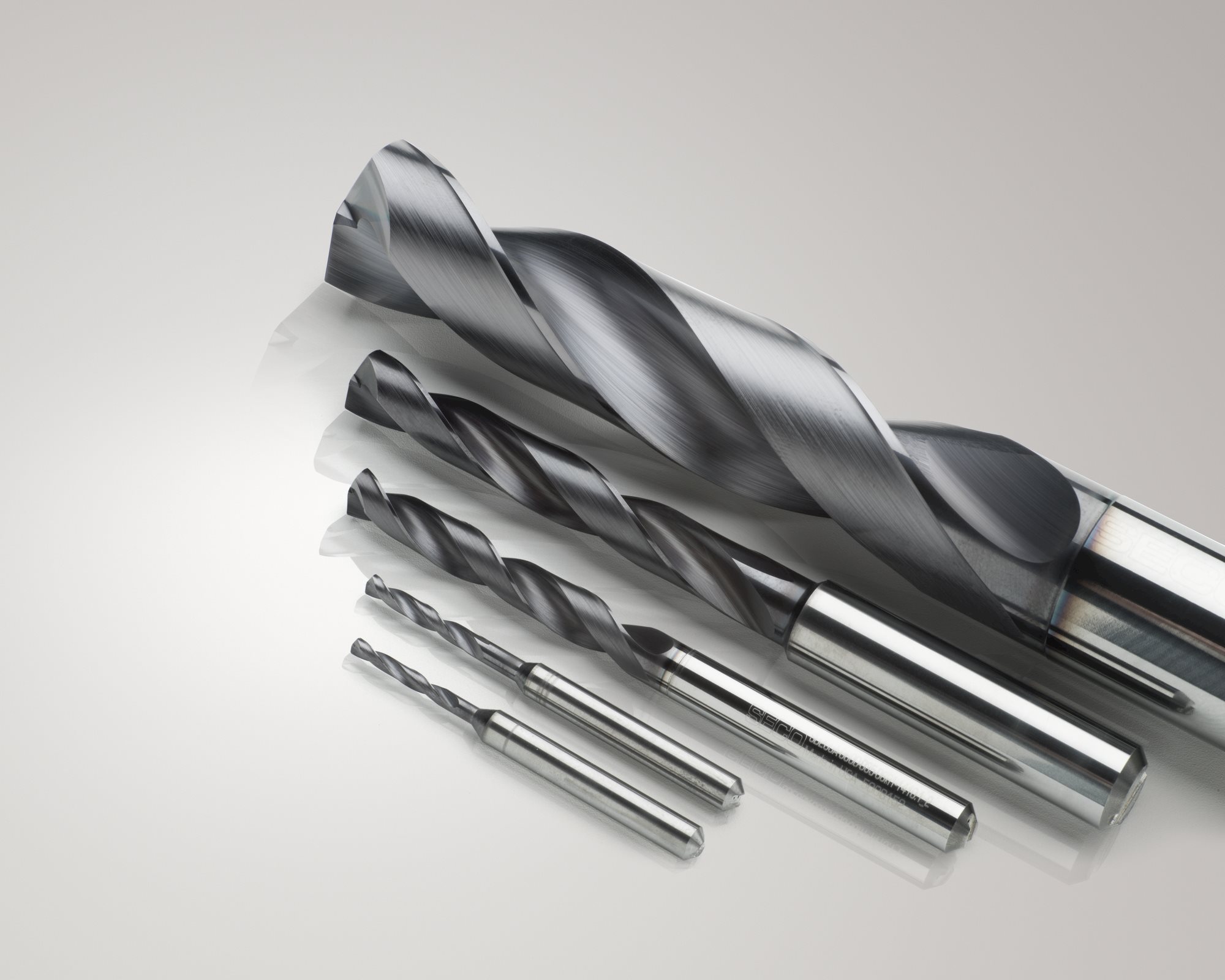

Choisir le bon foret pour votre application est essentiel si vous voulez réaliser un perçage durable et rentable. Que vous ayez des questions sur la géométrie ou les caractéristiques du foret, les revêtements ou le lubrifiant, les experts Seco ont les réponses qu'il vous faut pour minimiser votre coût par trou.

Sommaire

Le choix de la composition d’un foret variera en fonction de son utilisation. En règle générale, les matériaux utilisés pour les trépans se répartissent en trois catégories.

Les forets HSS sont un bon choix pour percer les aciers doux et le plastique. Ils sont économiques et s'adaptent à de nombreuses applications de perçage.

Avec l'ajout de 5 à 8 % de cobalt, les forets HCSCO offrent une dureté et des propriétés de résistance à l'usure améliorées. Ils conviennent au perçage de l'acier, de l'acier moulé, du titane et d'autres matériaux durs.

Les forets en carbure conservent leur acuité plus longtemps que tout autre matériau de perçage et conviennent davantage aux matériaux les plus durs, notamment la céramique, le verre, l'acier inoxydable et la fonte. Bien qu'ils soient plus performants que tous les autres matériaux de perçage, les forets en carbure sont fragiles et plus chers.

Les forets peuvent être fabriqués sur mesure dans pratiquement n'importe quelle taille, en fonction de l'application. Toutefois, les normes industrielles ont défini des tailles de forets qui sont le plus souvent produites par les fabricants de forets.

Les longueurs des forets sont également variables, mais il existe des types définis :

- Longueur intermédiaire - Le type de foret polyvalent le plus courant, conçu pour une grande variété de travaux, qui allie résistance et précision.

- Longueur mécanique - Ces forets ont des goujures plus courtes que les forets de type intermédiaire, ce qui leur confère plus de résistance et de rigidité.

- Longueur d'usinage des vis – Ce sont les forets standard les plus courts, avec une plus grande rigidité qui réduit la déflexion.

- Longue portée – Conçus pour percer des trous profonds, les forets longue portée comportent des attachements et des goujures longs.

- Longueur conique – Ces forets se situent, en termes de dimensions, entre les forets intermédiaires et les forets longue portée.

La géométrie du foret est la relation complexe entre les différents angles et aspects du foret. La longueur et forme du foret ainsi que la configuration de ses arêtes de coupe, le profil de la goujure et l'angle de la pointe ont un impact sur les performances, la précision et la durée de vie de l'outil.

La géométrie du foret est la relation complexe entre les différents angles et aspects du foret. La longueur et forme du foret ainsi que la configuration de ses arêtes de coupe, le profil de la goujure et l'angle de la pointe ont un impact sur les performances, la précision et la durée de vie de l'outil.

L'optimisation de ces relations en fonction de l'application, des objectifs de production et de la pièce à usiner est essentielle pour un perçage efficace et rentable.

Les éléments de la géométrie du foret à prendre en compte sont les suivants :

- Angle de pointe – Situé à l'extrémité du foret, l'angle de la pointe détermine la trajectoire, la facilité de centrage, la conduction de la chaleur et le débit des copeaux.

- Arêtes de coupe principales – Reliées par l'arête biseautée, les arêtes de coupe effectuent le processus de perçage proprement dit.

- Arête biseautée – Située au milieu de la pointe du foret, la longueur de l'arête biseautée détermine l'acuité de celui-ci.

- Profil de la goujure – facilite l'évacuation des copeaux et le flux d'arrosage.

- Butées de guidage – Guident le foret pendant qu'il pénètre dans le trou.

L'angle d'attaque ou d'hélice d'un foret est l'angle entre l'arête principale du foret et son axe. Les angles d'attaque sont généralement compris entre 18 et 45 degrés, 30 degrés étant la valeur habituelle. Les angles d'attaque plus élevés forment des copeaux plus étroitement enroulés. Les angles de coupe plus faibles tendent à former des copeaux moins enroulés. Les angles d'attaque affectent également la température de l'usinage et la durée de vie de l'outil.

Les angles d'attaque importants sont généralement utilisés pour percer des matériaux plus tendres, tandis que les angles plus faibles sont utilisés pour les matériaux durs qui produisent des copeaux plus petits et plus courts.

La norme DIN 1836 distingue trois groupes d'angles d'hélice :

- Type N – Hélice normale pour les matériaux de dureté standard tels que les métaux non ferreux et la fonte. Les hélices de type N ne conviennent pas aux matériaux plus tendres.

- Type H – Hélices étirées plus longues pour les matériaux fragiles tels que l'acier, les plastiques durs et les laminés.

- Type W – Hélice en spirale serrée qui produit des copeaux longs et ondulés dans les plastiques et les métaux souples.

Les arêtes de coupe d'un foret sont reliées par l'arête biseautée et sont responsables du processus de perçage proprement dit. De longues arêtes de coupe offrent de meilleures performances lors du processus de perçage.

Trouvez le foret qui vous convient avec notre guide/livre blanc Lorsqu'il s'agit d'applications d'usinage des métaux, y compris le perçage, l'objectif est de maintenir les coûts d'outillage et d'exploitation à un bas niveau et d'obtenir

un rendement élevé. Dans la majorité des cas, les ateliers de production portent beaucoup d'attention aux opérations de fraisage et de tournage, sans se focaliser sur

les opérations de perçage, alors qu'il le faudrait. Les conseils et astuces sont toujours les bienvenus. Pour en savoir plus, cliquez ici |

Une grande variété de revêtements sont disponibles pour les forets, chacun avec des avantages spécifiques et plus approprié que d'autres pour certaines applications spécifiques. Comme pour la plupart des questions relatives au choix d'un outil, la réponse à la question de savoir quel est le meilleur outil dépend principalement de l'opération et de la pièce à usiner. Les revêtements de perçage prolongent également la durée de vie de l'outil, réduisant ainsi le coût global par trou.

Une grande variété de revêtements sont disponibles pour les forets, chacun avec des avantages spécifiques et plus approprié que d'autres pour certaines applications spécifiques. Comme pour la plupart des questions relatives au choix d'un outil, la réponse à la question de savoir quel est le meilleur outil dépend principalement de l'opération et de la pièce à usiner. Les revêtements de perçage prolongent également la durée de vie de l'outil, réduisant ainsi le coût global par trou.

Les revêtements sont généralement appliqués sur les arêtes de coupe des forets par un procédé appelé dépôt physique en phase vapeur (PVD). Le PVD utilise un processus physique tel que la chauffe ou la pulvérisation pour produire une vapeur de matériau qui est ensuite déposée sur l'objet à revêtir.

Les revêtements de forets les plus courants sont :

- TiN, ou nitrure de titane, composé de titane et d'azote, dont il a été démontré qu'il doublait, voire quadruplait la durée de vie des outils pour le perçage courant.

- TiAIN, ou nitrure de titane et d'aluminium, qui peut prolonger la durée de vie de l'outil jusqu'à 10 fois et offre une excellente résistance à la chaleur et à l'oxydation. Convient aux aciers alliés et inoxydables à des vitesses de coupe moyennes à élevées.

- Le TiCN, ou carbonitrure de titane, offre une dureté et une résistance à l'usure très élevées et peut prolonger la durée de vie de l'outil jusqu'à cinq fois plus que les outils non revêtus. Il donne de meilleurs résultats sur le bronze et les alliages de cuivre ainsi que sur le bronze d'aluminium et les alliages de nickel.

- L'ALTiN, ou nitrure d'aluminium et de titane , offre une dureté supérieure pour les applications à haute température lors du perçage de pièces très dures ou abrasives.

Le principal inconvénient des forets revêtus, cependant, est qu'ils ne peuvent parfois pas être réaffûtés.

L'arrosage et la lubrification pendant le processus de perçage améliorent considérablement la durée de vie de l'outil, l'évacuation des copeaux et la qualité des trous, en particulier dans les pièces dures telles que les aciers alliés ou inoxydables. La réduction de la chaleur est encore plus importante dans les opérations de perçage car la majeure partie de l'énergie est transformée en chaleur. Dans les forets à multiples listels, il y a plus de contact entre la surface du trou et l'outil, ce qui rend le contrôle de la chaleur encore plus important.

Il existe plusieurs types d'arrosage, dont le choix dépend de l'application. Parmi eux, on peut citer:

- Huiles de coupe entières – Également connues sous le nom d'huiles pures, ce sont des huiles 100 % pétrolières ou minérales utilisées pour le brochage, le taraudage et le perçage de trous profonds. Elles sont particulièrement adaptés au perçage des superalliages et de l'acier inoxydable.

- Huile de coupe soluble dans l'eau – Bien qu'elle n'ait pas les mêmes propriétés lubrifiantes que les huiles pures, l'huile soluble est plus polyvalente et peut être utilisée dans une grande variété d'applications légères à moyennes.

- Liquides synthétiques et semi-synthétiques – Ils assurent le refroidissement et la lubrification pour le perçage à grande vitesse dans des applications modérées à lourdes.

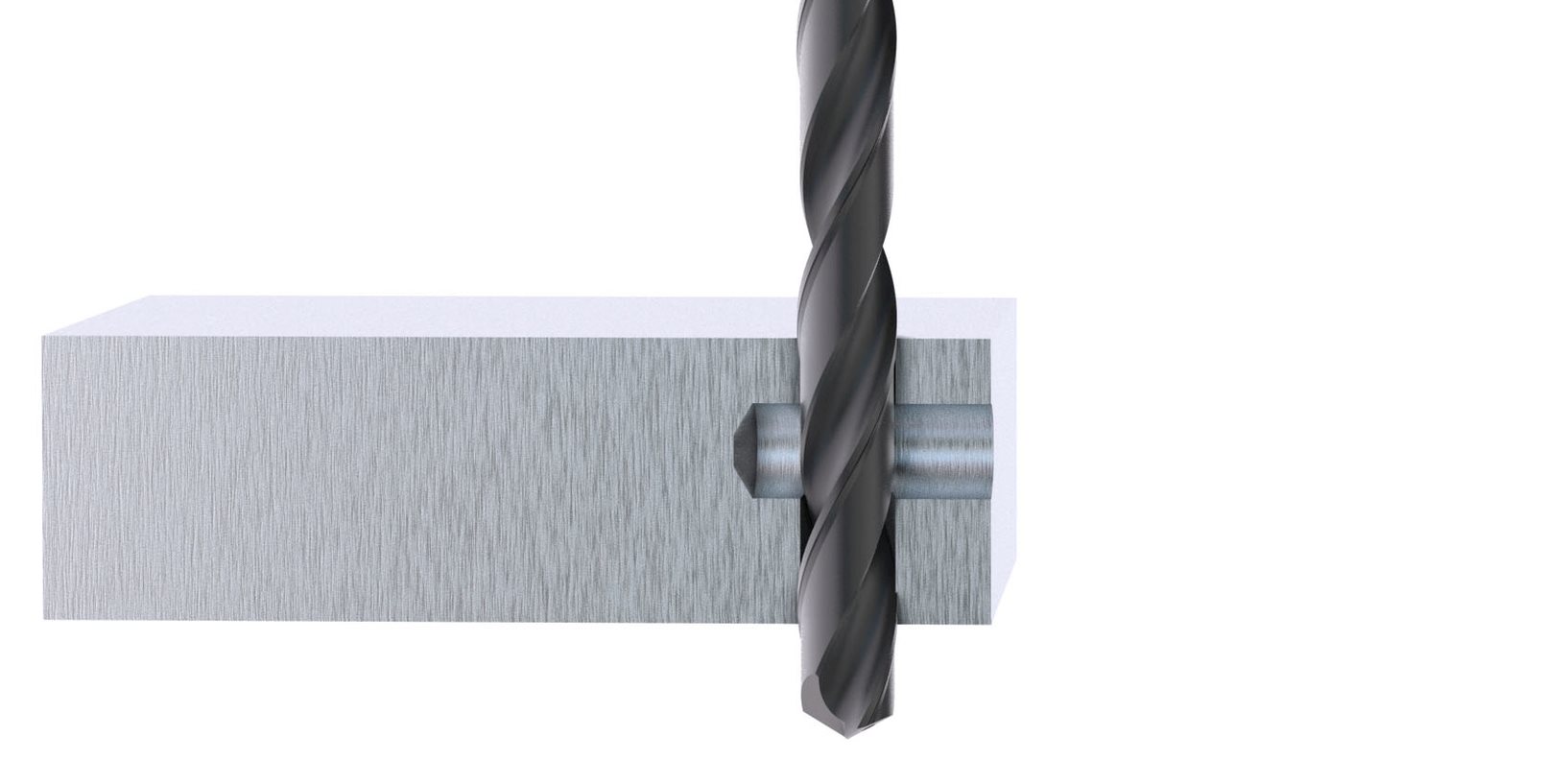

L'arrosage interne est toujours recommandé pour le perçage et constitue la meilleure option pour les matériaux difficiles tels que les superalliages et l'acier inoxydable. Pour un refroidissement efficace, les outils avec arrosage central sont dotés de canaux de refroidissement qui dirigent le liquide de refroidissement directement sur la zone de coupe.

Si un arrosage externe est utilisé, il est important de s'assurer que le débit du liquide de refroidissement est dirigé aussi parallèlement que possible au foret lorsqu'il atteint la zone de coupe. Pour une évacuation acceptable des copeaux, la profondeur de perçage maximale recommandée avec un arrosage externe ne doit pas dépasser 3 fois le diamètre et réduire la vitesse de coupe de 20 % par rapport aux opérations utilisant un arrosage interne.

Bien que de nombreux problèmes puissent survenir, le plus préoccupant est de loin la rupture du foret. Les outils cassés doivent évidemment être remplacés, ce qui coûte du temps et de l'argent, mais ils augmentent également le risque de pièces mises au rebut et de gaspillage.

Voici quelques causes de rupture du foret :

- Vitesse inappropriée - Les forets de grand diamètre fonctionnent à des vitesses inférieures à celles des forets de petit diamètre. Avec un perçage trop rapide ou trop lent, les forets risquent de se coincer et de se casser. La dureté de la pièce détermine également la vitesse de perçage. Consulter les tableaux du fabricant pour connaître la vitesse appropriée.

- Une pression excessive au fond d'un trou borgne – l'accumulation de copeaux au fond de ce type de trous avec un débit copeaux insuffisant peut provoquer une rupture. Réduisez la pression lorsque vous approchez du fond.

- Goujures bouchées – Lorsqu'elles sont bouchées par des copeaux, ils ne s'évacuent plus correctement, ce qui provoque le blocage du foret dans le trou et sa casse. Optez pour un foret avec des goujures plus larges et/ou retirez le foret à intervalles réguliers.

- Pointe du foret inadaptée à l'application - L'angle de l'extrémité du foret doit varier en fonction de la dureté de la pièce à usiner. Consultez les tableaux du fabricant pour connaître l'angle de pointe approprié à votre application.

- Avance excessive – Le dépassement des vitesses recommandées entraîne l'usure des arêtes de coupe et de la pointe du foret, ce qui provoque des fissures ou des ruptures. Réduisez l'avance pour relâcher la pression du perçage.

Un perçage efficace nécessite de minimiser le coût par trou. Les forets qui s'usent trop rapidement nécessitent des temps d'arrêt machine pour changer d'outil, ce qui augmente le coût par trou. Pour éviter de changer d'outil trop souvent :

- Vérifiez l'arrosage pour vous assurer qu’il atteint la zone de coupe.

- Vérifiez les paramètres de vitesse et d'avance.

- Utilisez l'outil adapté pour l'opération – Le choix de la géométrie du foret et de la pointe pour votre application spécifique peut faire toute la différence.

Les arêtes de coupe écaillées ne réalisent pas un trou de qualité. Les copeaux sur l'arête de coupe peuvent être dus à :

- Un faux-rond excessif / un mandrin desserré.

- Vitesses et avances excessives/incorrectes.

- L'absence ou utilisation inadéquate d'un liquide de coupe.

Copeaux longs, filandreux

Des copeaux qui ne se cassent pas deviennent longs et deviennent longs et filandreux, ce qui nécessite des interruptions de travail pour les détacher de l'outil. Pour limiter les copeaux :

- Augmenter l’avance.

- Examinez le foret pour vous assurer qu'il est bien affûté.

- Envisagez de changer la géométrie de la pointe du foret.

Suivez ces recommandations générales pour un perçage rentable et durable.

Des forets plus courts réduisent la capacité du foret à dévier ou à s'éloigner de son point de départ pendant le processus de perçage. Par conséquent, des forets plus courts offrent une plus grande précision. Comme ils sont plus rigides, ils risquent moins de se casser et sont plus faciles à utiliser dans les espaces exiguës.

La géométrie d'un foret autocentrant permet un positionnement précis et exact du trou, éliminant le besoin d'outils supplémentaires d'alignement ou de réglages excessifs. Le foret se centre automatiquement sur le point de départ, ce qui garantit que le trou est parfaitement positionné en fonction des exigences de la pièce. Les forets autocentrant permettent de gagner du temps, de simplifier les réglages et de réduire le coût par trou.

Utilisez des forets conçus pour prioriser la sécurisé et maintenir la position tout au long du processus de perçage afin de minimiser les mouvements ou déviations involontaires. La stabilité est essentielle pour obtenir des résultats précis et constants, en particulier lorsque vous travaillez sur des pièces délicates et complexes où la précision est primordiale.

L'évacuation efficace des copeaux et la prévention de leur accumulation sont essentielles pour un perçage en douceur et une productivité maximale. Cette évacuation adéquate réduit les temps d'arrêt, améliore les performances de perçage et favorise la productivité globale du processus d'usinage.

Pour l'usinage de trous profonds et les forets longs dépassant 16XD, un foret pilote sera nécessaire. Le perçage d'un trou pilote permet d'enlever une partie du matériau de la pièce et de réduire les efforts nécessaires pour produire le trou final. Les trous pilotes réduisent le faux-rond et garantissent une précision maximale.

Si vous percez dans une surface angulaires, usinez un plat à l'aide d'une fraise carbure monobloc avec une méthode d' interpolation. Si le fraisage n'est pas possible, réduisez l'avance de perçage de 50 % jusqu'à ce que le foret ait achevé l'usinage. Utilisez un foret avec plusieurs listels et réduisez l'avance de 30 à 50 % pendant la sortie.

Pour percer des trous sécants, réduisez l'avance de 50 % 3 mm avant l'intersection et maintenez cette faible avance jusqu'à 3 mm après avoir passé le trou sécant. Si possible, utilisez un foret à multiples listels pour améliorer le guidage.

Matériaux sandwich

Les matériaux empilés peuvent être percés efficacement tant que les pièces sont bridées de manière sûre afin qu'il n'y ait pas d'air entre elles. Les espaces d'air ont un effet néfaste sur l'évacuation des copeaux et endommagent le foret.

Le choix du meilleur outil pour une application donnée implique un large éventail de considérations. Outre les géométries des forets universels qui sont polyvalents et adaptables à l'évolution des applications et des besoins de production, la sélection d'un foret présentant les caractéristiques, les dimensions, les revêtements et les propriétés de coupe adéquats aura un impact direct sur vos performances.

Pour un perçage durable au coût le plus efficace par trou, contactez un expert Seco pour trouver l'outil adéquat pour votre projet ou essayez Suggest.