セコ・ツールズのエキスパートがドリル加工に関する質問への回答

環境維持の持続とでコスト効率に優れたドリル加工には、適正なドリル工具の選択が必要です。ドリル工具形状や組成、コーティング材種やクーラント供給に関する質問や、生産コストを最小限に抑える方法について、セコ・ツールズのエキスパートが回答します。

目次

ドリル工具の本体材種と加工対応可能な被削材料は何でしょうか?

ドリル工具の形状や構成の選択は、加工用途に応じて異なります。一般的に、ドリル工具の材種は三種類のカテゴリに分類されます。

高速度鋼 (HSS)Sドリルは、軟鋼やプラスチックのドリル加工に適しています。経済的な材種であり、多様なドリル加工用途に適応できます。

コバルト合金鋼 (HCSCO) ドリル工具は、コバルトを 5-8% 添加することで、工具硬度と耐摩耗特性に優れるので、鋼材、鋳鋼、チタン合金、その他の硬質材料のドリル加工に適しています。

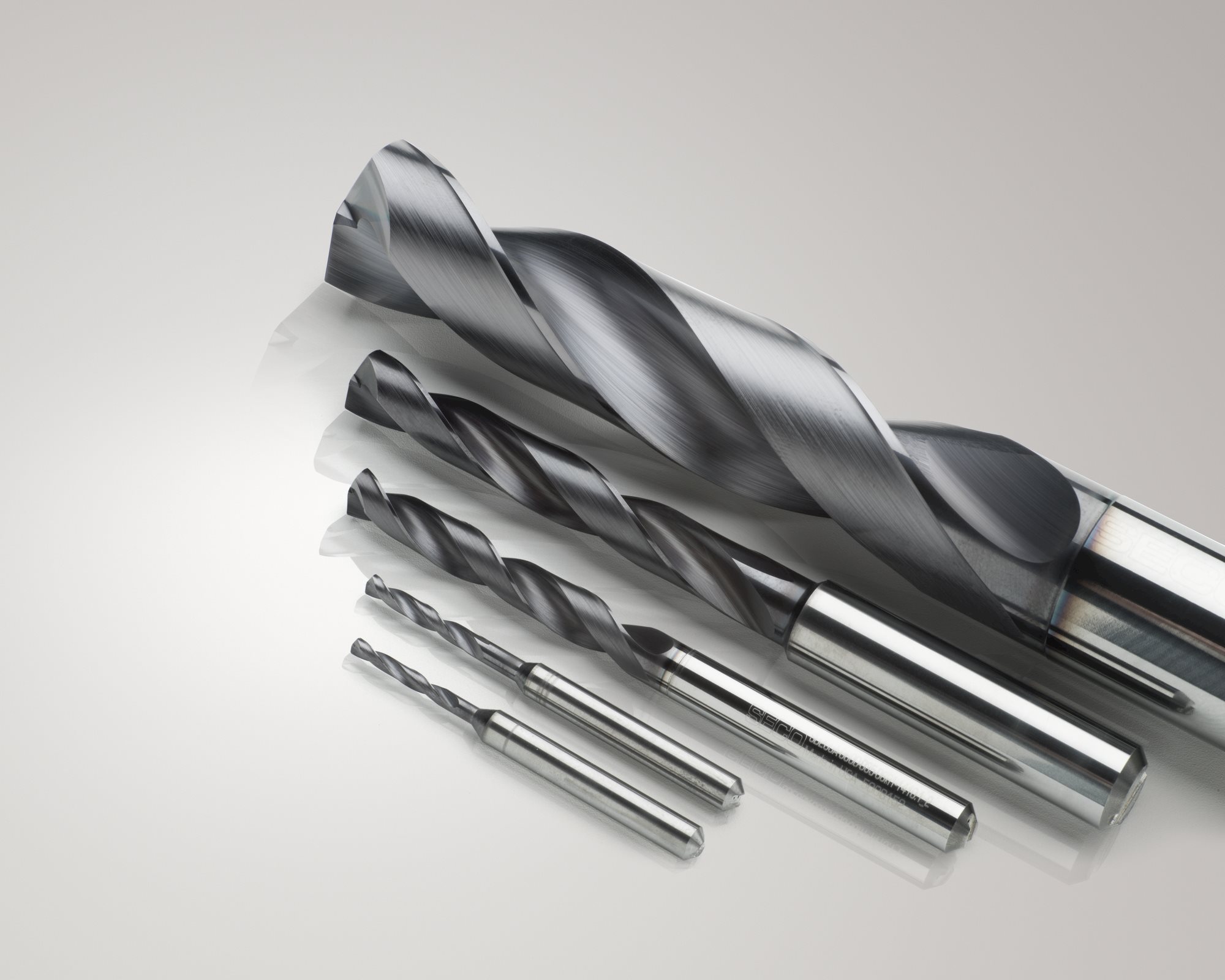

超硬合金ソリッドドリルは他のドリル材種に比較して優れた切削性を維持できるので、セラミック、ガラス素材、ステンレス鋼材、鋳鉄などの硬度素材のドリル加工に適用可能です。超硬合金ソリッドドリルは他のすべてのドリル工具よりも優れた性能を有していますが、脆くて高価です。

ドリル工具は、加工用途に応じて、実質的にあらゆるサイズでのカスタムメイドが可能です。しかし市場標準的には、ドリル工具は最も一般的に使用されるドリルサイズや仕様が設定されています。

ドリル工具の設定寸法長も多様ですが、次のように設定されています:

- ジョバーレングス - 広範囲なドリル加工に適した、工具強度と精度を兼ね備えた、一般加工用途の汎用的ドリル。

- メカニクスレングス - このタイプのドリルは、ジョバーレングスより短いフルート長さで、より強度と剛性のドリル。

- スクリューマシンレングス - 標準ドリル仕様の中で最も短く、工具たわみを減少させる剛性が高いドリル。

- エクステンデッドレングス - 深い穴のドリル加工用途に設計されており、延長された長い軸部とフルートのドリル。

- テーパーレングス - ジョバーレングスとエクステンデッドレングスの中間的な設定寸法のドリル。

ドリル工具の仕様形状は、刃先構成角度と外周側面の間での複雑な相関関係で構成されています。ドリル工具長さとドリル径、切れ刃構成、フルート形状、ドリル先端角は、切削性能、加工穴精度、工具寿命に影響する要素です。

ドリル工具の仕様形状は、刃先構成角度と外周側面の間での複雑な相関関係で構成されています。ドリル工具長さとドリル径、切れ刃構成、フルート形状、ドリル先端角は、切削性能、加工穴精度、工具寿命に影響する要素です。

これらはアプリケーション、生産目標、被削材との最適化などによる、効率的で費用対効果に優れたドリル加工には不可欠です。

考慮すべきドリル工具形状の構成要素は次の内容です:

- 先端角度 – ドリル工具のヘッドに位置する先端角度は、加工振れ、センタリング性能、切削熱伝導、および切り屑の排出性能を決定します。

- 主切れ刃 – チゼルエッジによって接続構成された切れ刃が実際のドリル加工を行います。

- チゼルエッジ -ドリル先端の中央に位置する、チゼルエッジの長さによってドリルの切削性が決定します。

- フルートプロファイル –切り屑の排出性とクーラントの供給を容易にします。

- ガイドランド –ドリル工具が加工穴に従って正確に通過するようにガイドします。

ドリル工具のすくい角度またはねじれ角度は、ドリルのリーディングエッジと加工軸の間の構成角度です。すくい角度は一般に 18 ~ 45 度の間の角度によって設定されており、30 度が一般的な設定値です。大きいすくい角度は、充分に圧延された切り屑を形成します。小さいすくい角度は、緩く圧延された切り屑を形成する傾向があります。すくい角度は、切削熱と工具寿命にも影響します。

一般的に、柔らかい被削材のドリル加工の場合には、大きなすくい角度が適用され、硬い被削材のドリル加工の場合は、小さなすくい角度が適用されて細かく短い切り屑が生成されます。

DIN 1836は、次の三種類のグループのヘリックス角度に対応します:

- タイプN - 標準ヘリックス溝形状で、非鉄金属や鋳鉄などの通常の硬質材料用途。N型ヘリックスは柔らかい材料には適していません。

- タイプH –長く緩やかなヘリックス溝形状で、鋼材、硬質プラスチック、積層材などの脆性材料用途。

- タイプW –スプライン状のヘリックス溝形状で、柔らかいプラスチックや金属加工用途で、長く伸びた切り屑を生成します。

ドリル工具の切れ刃は先端部のチゼルエッジで接続構成されて、実際のドリル加工プロセスを実行します。長い切れ刃は、ドリル加工プロセスでのパフォーマンスを向上させます。

ホワイトペーパーのガイドによって適切なドリルを選定する ドリル加工などの金属切削加工の目標は、工具消耗と生産コストを低く適正な範囲に抑えて

生産性を向上させることです。 多くの製造工場において 慎重に検討するべきは フライス加工や旋削加工に使用する工具と同様で、 そうでない場合もありますが、

ドリル工具の選択も同様に重要な要素として扱うことが必要です。 ヒントとコツは常に要望されています。 詳細はこちら |

どのようなドリルコーティング材種があり、特定の用途にはどのコーティング材種が最適ですか?

ドリル工具には多種のコーティング材種が用意されており、それぞれに特有の利点があり、特定のドリル加工の用途に最適化しています。ほとんどの工具選択の質問の場合と同様で、最も適切な回答は、常に加工内容と被削材によって決定されることです。ドリル工具のコーティング処理は工具寿命を延ばし、加工穴あたりの全体的な生産コストを削減します。

ドリル工具には多種のコーティング材種が用意されており、それぞれに特有の利点があり、特定のドリル加工の用途に最適化しています。ほとんどの工具選択の質問の場合と同様で、最も適切な回答は、常に加工内容と被削材によって決定されることです。ドリル工具のコーティング処理は工具寿命を延ばし、加工穴あたりの全体的な生産コストを削減します。

コーティングは一般に、物理的被膜積層(PVD)と呼ばれるプロセスを介してドリルエッジに積層されます。PVDは、加熱やスパッタリングなどの物理的プロセスを使用して、被膜材料の雰囲気を生成し、それがコーティング対象のドリル表面に積層します。

最も一般的なドリルコーティングは次の種類です:

- TiN (窒化チタン)チタンと窒素で被膜積層されており、汎用のドリル加工では工具寿命が 2 倍から 4 倍になることが実証されています。

- TiAIN (窒化チタンアルミニウム)工具寿命を最大10倍延長でき、優れた耐熱性と耐酸化性を備えています。中から高切削速度での合金鋼およびステンレス鋼の加工に適しています。

- TiCN (炭窒化チタン)非常に高い硬度と耐摩耗性を備え、コーティングされていない工具に比較して工具寿命を最大 5 倍まで延長できます。青銅や銅合金、アルミニウム青銅とニッケル合金加工で最適に機能します。

- ALTiN (窒化アルミニウムチタン) 非常に高硬度の被削材や耐摩耗性の被削材のドリル加工での際の高切削温度環境の優れた硬度性能を発揮します。

しかし、コーティングドリルの主な欠点は、再研磨できない場合があることです。

どのような種類のクーラントが利用可能で、どのように使用すればよいですか?

ドリル加工プロセスのクーラント供給の潤滑効果によって、特に合金鋼やステンレス鋼などの強靭な被削材加工の際には工具寿命、切り屑排出性、加工穴品質が大幅に向上します。ドリル加工では、切削エネルギーの多くが切削熱に変換されるため、加工時の発熱量の低減が重要です。複数のランドマージンを持つドリル工具では、加工穴内面とドリル工具外周部の間の接触が多くなるため、摩擦熱制御が重要になります。

利用可能なクーラントには複数の異なるタイプがあり、選択は加工用途に応じて異なります。次のようなタイプです:

- 鉱物性切削油 – 非常に優れた潤滑性能を維持できる 100% の石油または鉱物油性の切削油であり、ブローチ加工、タッピング加工、深穴加工の際に最適な選択です。この潤滑油は、超合金やステンレス鋼のドリル加工に適しています。

- 水溶性切削油 –水溶性切削油には純粋な油性よりも潤滑性は劣りますが、使用用途に汎用性があり、浅い穴から中深さ穴加工のなどの幅広い領域のドリル加工に適用できます。

- 合成切削油および半合成切削油 –中切削から重切削のドリル加工用途における、高切削速度によるドリル加工の冷却と潤滑性を確保します。

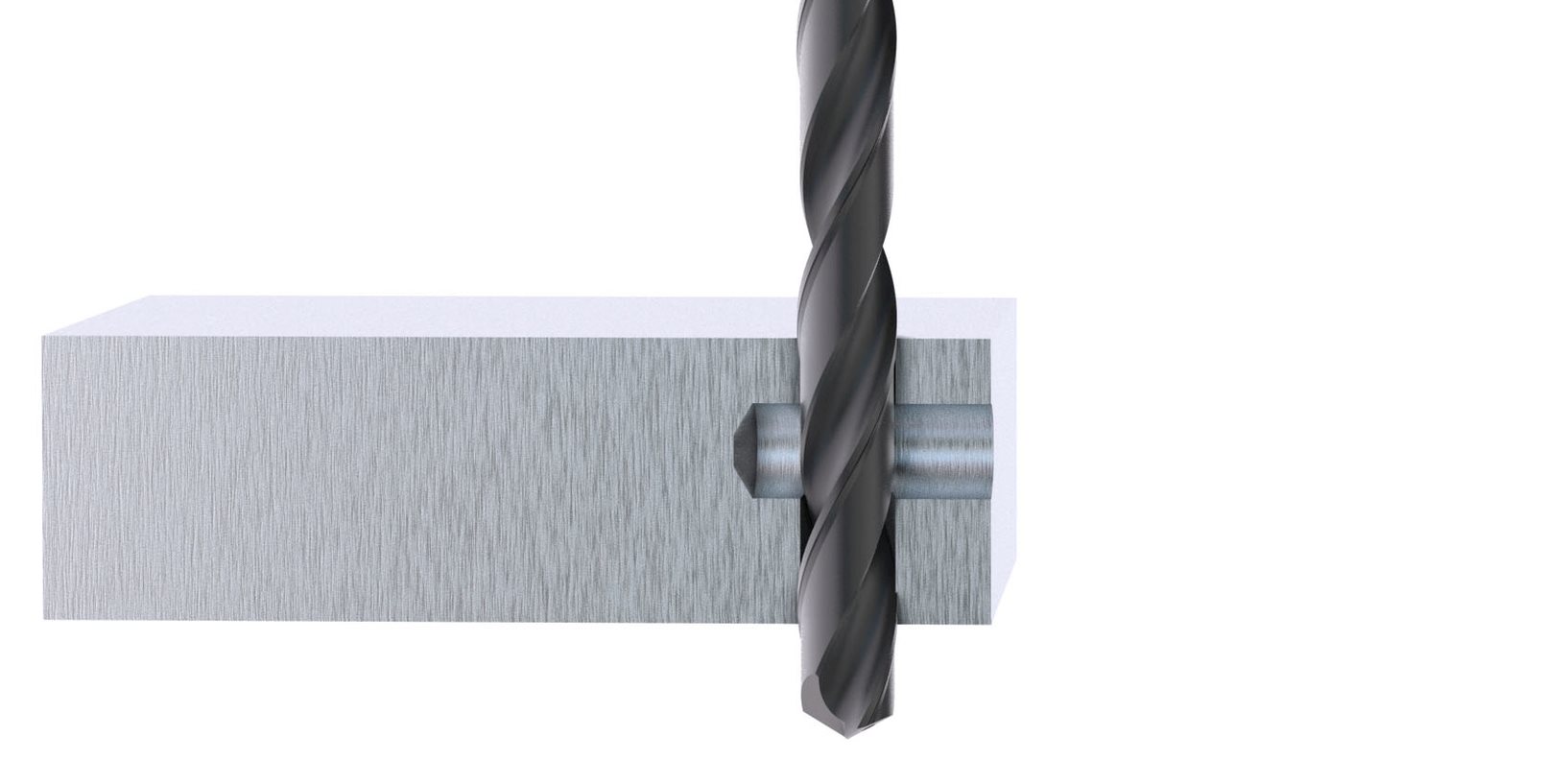

ドリル加工には、内部クーラントが常に推奨されており、超合金やステンレス鋼などの強靭な被削材の加工での最適なクーラント供給方式です。効果的に内部クーラントを実現するために、工具貫通供給機能により、クーラントを直接切削ゾーンに導く供給構造が設定されています。

外部クーラント供給を使用する場合は、クーラントの流れが切削領域に到達するときにドリル軸に対してできるだけ平行になるようにすることが重要です。許容範囲内の切り屑排出性を実現するには、外部クーラント供給を使用した場合の推奨最大の穴深さは直径の 3 倍以下にし、内部クーラントを使用した場合と比較して切削速度を 20% 低下させる必要があります。

ドリル加工の一般的な問題と解決策は何ですか?

さまざまな問題が発生する可能性がありますが、最も懸念されるのはドリル工具の破損です。ドリル工具の破損は明らかに時間と費用をかけて交換する必要がありますが、製品が不具合となり、スクラップが発生するリスクも高まります。

ドリル破損の原因には次のものがあります:

- 不適切な切削速度-大径ドリルは、小径ドリルよりも低速で切削加工します。加工が速すぎたり遅すぎたりすると、被削材と固着して破損する可能性があります。被削材の硬度によってドリル加工の速度を決定します。適切なドリル加工速度設定については、条件表を参照してください。

- 止まり穴の底部に過度の圧力がかかる – 切り屑排出が不十分なために止まり穴の底部に切り屑が蓄積すると、破損の原因となる可能性があります。止まり穴の底部付近での加工圧を軽減します

- フルートの詰まり – フルートに切り屑が詰まると、適切に排出されず、ドリル工具が加工穴に固着して破損する原因となります。幅の広いフルートのドリルを選択したり、一定間隔で加工穴から引き出し切り屑を排出します。

- 用途に不適切なドリル先端仕様 ー被削材の硬度に応じて、適正な切削性能を維持するために、適切な先端角度の選定が必要です。用途に適したドリル先端角度設定については、条件表を参照してください。

- 過剰な送り速度 – 推奨送り速度を超えるとドリル刃先やドリル先端が破損し、工具の割れや破損の原因となります。送り速度を下げて、切削圧力を軽減します。

効率的なドリル加工には、加工穴あたりのコストを最小限に抑える必要があります。摩耗が速すぎるドリル加工は、工具交換のための機械停止が必要になり、加工穴あたりの生産コストが増加します。ドリル工具の頻繁な交換を防ぐ方法:

- クーラントが適正に切削部分に到達していることを確認します。

- 切削度と送り速度のパラメータを確認します。

- 加工適したドリル工具を選定する ー 特定の用途に適したドリル工具と刃先先端形状の仕様の相違が機能の違いを生じます。

切れ刃が欠けていると、高品質の穴を加工できません。切れ刃のチッピングは、次の要因で発生します:

- 過度の径振れ/保持チャックの緩み。

- 過度/不適切な切削速度と送り速度。

- 切削液の未使用または不適切な使用。

伸延し破断されない糸くず状の切り屑は、ドリル工具に絡んだ切り屑を取り除くために加工を中断させます。切り屑を確認する:

- 送り量を増大する。

- ドリル先端が鋭利な状態であることを確認します。

- 仕様の異なったドリル先端形状に変更することを検討してください。

一般的なドリル加工のヒントとコツは何ですか?

費用対効果の高い環境維持の持続可能なドリル加工についてはガイドラインを参照してください。

ドリル工具長を短くすると、ドリルが加工中に開始点から逸脱に要する時間が低下します。その結果、ドリル工具長を短くすることで加工精度が向上します。なぜならば、工具剛性が増加し、壊れにくく、狭いスペースでの使用が容易になります。

セルフセンタリングドリル形状により、確実で正確な穴位置の設定が可能になり、追加アライメントツールや不必要な調整が不要になります。ドリル工具は自動的に開始点の中央に設定され、加工穴が製品要件に完全に適正化されるようにします。セルフセンタリングドリルは、加工時間を節約し、セットアップを簡素化し、加工穴あたりのコストを削減します。

安全なドリル加工を優先し、ドリルプロセス全体を通じて穴位置を維持するように設計されたドリルを使用して、意図しない動きや穴位置逸脱を最小限に抑えます。特に加工精度が最優先される繊細で複雑な部品を加工する場合、正確で一貫した加工結果を得るにはドリル工具が機能的に確実な安定性を確保できることが重要です。

安定したドリル加工と生産性の最大化には、効率的な切り屑排出と切り屑詰まりを防止することが不可欠です。適切な切り屑排出により、機械停止時間が短縮され、ドリル加工性能が向上し、加工プロセス全体の生産性が向上します。

深穴ドリル加工や16XDを超える長穴ドリル加工の場合は、パイロットドリルが必要です。最初にパイロット穴を開けると、被削材から一部の材料が除去され、正規の穴を開けるために必要な切削力が減少します。パイロット穴は、穴の振れを低減し、最高の穴加工精度を保証します。

角度のある加工進入面にドリル加工する場合は、ソリッドエンドミルを使用してヘリカル補間加工でフラット面を加工します。既にドリル加工された穴がある場合は、交差するドリルがフルカットに達するまで送りを 50% 減らします。複数のランドマージンを持つドリルを使用し、穴出口での送り速度を30 ~ 50%削減します。

交差を開けるには、交差する前に 3mm 送りを50% 減らし、交差穴を通過した後も最大 3mm 低い送り速度を維持します。可能であれば、複数のランドマージンドリルを使用してガイドを改善します。

積み重ねられた材料は、部材間に空気の隙間がないようにしっかりと固定されている限り、効果的にドリル加工することができます。被削材間の隙間は、切り屑の排出に有害な影響を与え、ドリル工具の損傷を引き起こします。

特定のアプリケーションに最適なツールを選択するには、さまざまな考慮事項が必要です。汎用性が高く、変化する用途や生産ニーズに適応できる汎用ドリル形状以外にも、適切な機能、寸法、コーティング、切削特性を備えたドリルを選択すると、パフォーマンスに直接影響します。

加工あたりのコストを最も効率的に抑えて環境維持の持続可能な掘削を行うには、セコツールズの担当者に尋ねていただくか、あるいは加工に適したドリル工具を選定するために Suggestをお試しください。