칩브레이커 가이드

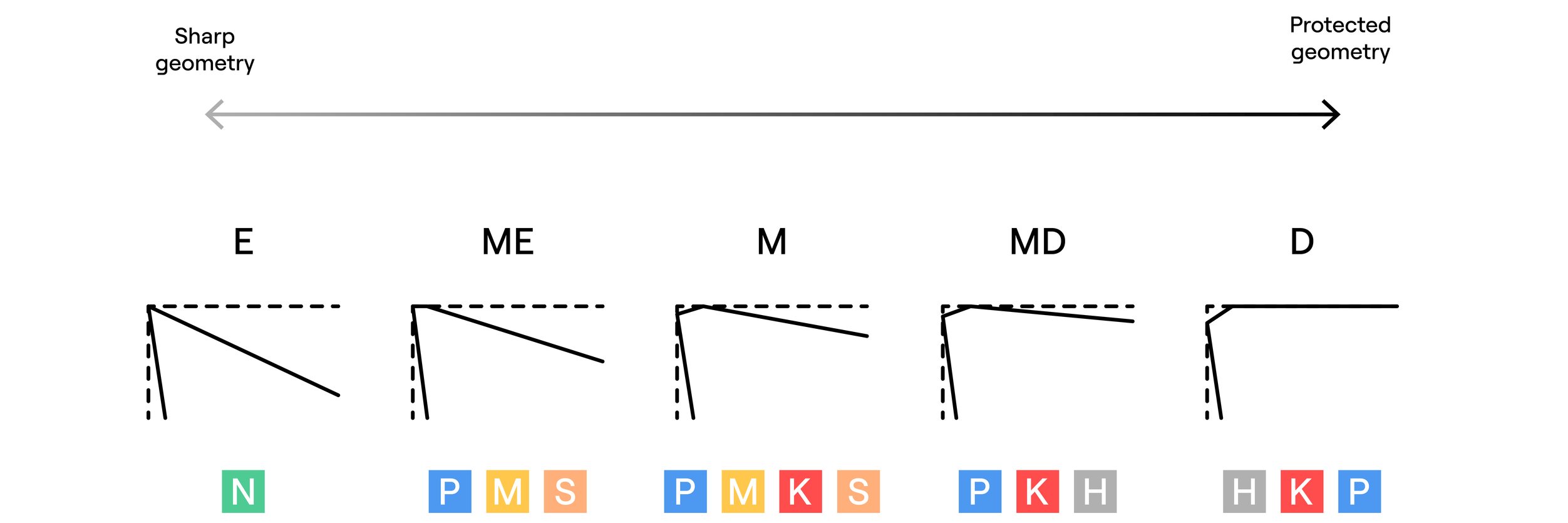

재종 뿐만 아니라, 인서트 칩브레이커 형상도 가공 공정과 재종의 작동 양상 및 마모에 큰 영향을 미칩니다. 너무 날카로운 칩브레이커와 결합된 딱딱한 재종은 극단적인 단속 절삭이나 개재물에 쉽게 부서지고 파손될 수 있습니다.

반대로 극한의 열 및 마모 조건은 인성이 높은(내치핑성, 내파손성) 재종과 튼튼한 칩브레이커 형상을 가진 인서트의 공구 수명에 악영향을 미칩니다. 공구 수명과 가공을 최적화하려면 항상 인서트 재종과 칩브레이커 사이의 균형을 유지해야 합니다.

세코의 칩브레이커 명명법은 칩브레이커가 인서트의 절삭 동작에 어떤 영향을 미치는지 쉽게 이해하도록 도와드립니다.

M = 중간 (예: XOMX120408TR-M12 MP2501)

M 은 “Medium(중간)” 칩브레이커를 의미합니다. 1차로 추천되는 경우가 많고, 다양한 상황에 사용되는데, 다양한 소재, 절삭 및 마모 양상에 사용할 수 있기 때문입니다. 중간 수준의 진동, 개재물 또는 원자재의 초기 표면과 같은 이질적인 공작물 조건, 인장응력이 중간-높은 수준의 소재 및 적당한 이송을 M 계열 칩브레이커로 가공할 수 있습니다. M 형상은 강, 주철 및 스테인리스 강의 핵심 소재에 가장 적합한 선택입니다.

마모 패턴 또는 가공 양상을 확인하고 난 후에는 M 칩브레이커에서 ME 및 MD 칩브레이커로 바꿔서 가공을 최적화 시킬 수도 있습니다.

ME 및 MD 칩브레이커에 대한 자세한 내용은 아래를 참조하세요.

ME = 중간-날카로운 칩브레이커 (예: XOMX120408TR-ME08 T350M)

ME 칩브레이커는 E와 M 사이에 있으며, M 칩브레이커에 비해 절삭 동작과 칩 형성이 가벼우며, E 칩브레이커에 비해 코너 치핑과 파손의 위험이 적습니다. 거시적인 형상으로 인해 E 칩브레이커보다 M 칩브레이커의 최적화에 더 많이 사용됩니다. M 칩브레이커에 비해 ME는 경사각이 더 높고 보호 챔퍼가 더 작거나 더 날카롭습니다. 이 설계는 저합금 및 중합금강, 연질 스테인리스 강 및 초합금 소재의 절삭부하, 칩 두께 및 구성인선을 줄이는 데 이상적입니다.

MD = 중간-튼튼한 칩브레이커 (예: XOMX120408TR-MD13 MP1501)

인장응력이 높은 소재의 더 높은 기계적 부하, 안정적인 환경에서 높은 이송, 또는 진동이나 개재물로 인한 절삭날 치핑이나 파손을 줄이기 위하여, MD 칩브레이커는 M 칩브레이커보다 절삭날이 두껍게 보호되지만, D 칩브레이커보다는 절삭성이 가볍습니다. MD 칩브레이커는 일반적으로 고부하 또는 고성능 주철 황삭 가공, 중-고합금강 및 경화강(고경도강)에 사용합니다.

E = 날카로운 칩브레이커 (예: XOEX120408FR-E06 H15)

E 는 Easy의 약어로, 날카로운 절삭 형상을 가지고 있으며, 비철 금속이나 저합금강과 같은 저강도 소재나, 스테인리스 강에 적합합니다. 칩브레이커에는 보호 챔퍼가 없이 날카롭고 경사각이 높아 칩 형성 중 절삭 부하와 소성 변형을 줄입니다. 이 칩브레이커는 쉽게 변형되고 소재가 절삭날에 달라붙는 ‘구성인선’ 성향이 있는 모든 금속에 적합합니다. 일반적으로, 비코팅 또는 PVD 코팅 재종으로 조합을 맞추는 것이 칩브레이커의 날카로운 특성을 유지하기 위하여 권장됩니다. CVD 코팅은 깨지기 쉬우며, 날카로운 절삭날과 조합하기에는 너무 두껍게 코팅되기 때문입니다.

D = 튼튼한 칩브레이커 (예: XOMX120408TR-D14 MK1500)

D 는 Difficult의 약어로, 낮은 경사각으로 코너를 가장 잘 보호하며 강력한 절삭 쐐기각을 각도를 제공합니다. 고경도강(경화강), 고인장응력 강 또는 주철과 같이 매우 단단한 개재물이 있는 소재에 적용하려면 쉽게 파손되지 않고 높은 동적 기계적 부하를 견딜 수 있는 안정적인 절삭날이 필요합니다. D 칩브레이커는 극심한 진동에 직면한 상황에서, 절삭조건을 보다 적합한 작업 범위로 변경하여 진동을 줄이거나 피하는 것이 불가능할 때 적합합니다. D 칩브레이커는 가공 중 높은 절삭 부하와 온도가 발생하며, 상황에 따라 더 가벼운 절삭과 진동 감소를 위해 M 또는 MD 칩브레이커로 변경하여 가공을 최적화해야 할 수 있습니다.