Dynamizujte frézování – zkrátíte cyklové časy a prodloužíte životnost nástrojů

Dynamické frézování nejen zkracuje cyklové časy obrábění o 40% až 70%, ale navíc často dvoj- až trojnásobně prodlužuje životnost nástroje a zlepšuje kvalitu obrobení dílců. Navíc tato strategie frézování dramaticky zvyšuje úběry materiálu (MRR) a napomáhá kontrolovat vznikající teplo. A to vše zajišťuje bezpečnost procesu, důležitou ještě výrazněji u bezobslužných operací.I když je dynamické frézování využíváno již delší čas, mnoho výrobních provozů tuto produktivní strategii obrábění stále podceňuje – buď nevědí, jak ji správně implementovat, nebo nerozumí tomu, jak vlastně funguje. Přitom se mnohdy snaží maximalizovat rychlost obrábění, nebo se naopak drží zaběhlých pořádků a parametry rychlosti i posuvu nemohou dostát optimálním výsledkům.

Dynamické frézování nejen zkracuje cyklové časy obrábění o 40% až 70%, ale navíc často dvoj- až trojnásobně prodlužuje životnost nástroje a zlepšuje kvalitu obrobení dílců. Navíc tato strategie frézování dramaticky zvyšuje úběry materiálu (MRR) a napomáhá kontrolovat vznikající teplo. A to vše zajišťuje bezpečnost procesu, důležitou ještě výrazněji u bezobslužných operací.

Při konvenčním hrubování je cílem odebrat co nejvíce materiálu na jeden záběr – a to znamená, že se v obrobnách tlačí na maximální rychlosti a posuvy, které jsou obráběcí stroje i software v rámci každého záběru schopny vydržet. Pokud použijí 4- nebo 5-zubé frézy a standardní postupy kapsování, využijí tyto provozy své nástroje z 50% až 100%, bohužel však při této metodě nastávají problémy, když nástroj najíždí do rohu. Z důvodu kdy není pohyb nástroje správně přizpůsoben dochází k tomu, že je fréza přetížena, což se odrazí ve vzniku chvění. Toto chvění se promítne do obráběného povrchu a způsobí předčasné opotřebení nástroje, jakož i špatnou kvalitu obrobení, takže bude třeba další operací povrch dokončovat.

Dynamické frézování se oproti tomu snaží udržovat konstantní záběrový úhel (angle of engagement = AOE) nebo úhel opásání nástroje (arc of contact = AOC). Změny v AOC dané frézy a obrobku ovlivňují jak nástroj, tak i samotný obrobek a obráběcí stroj. V zájmu prodloužení životnosti nástroje a produkce kvalitnějších dílců udržuje dynamické frézování konzistentní AOC mezi frézou a obrobkem, a to za udržitelných rychlostí i posuvů.

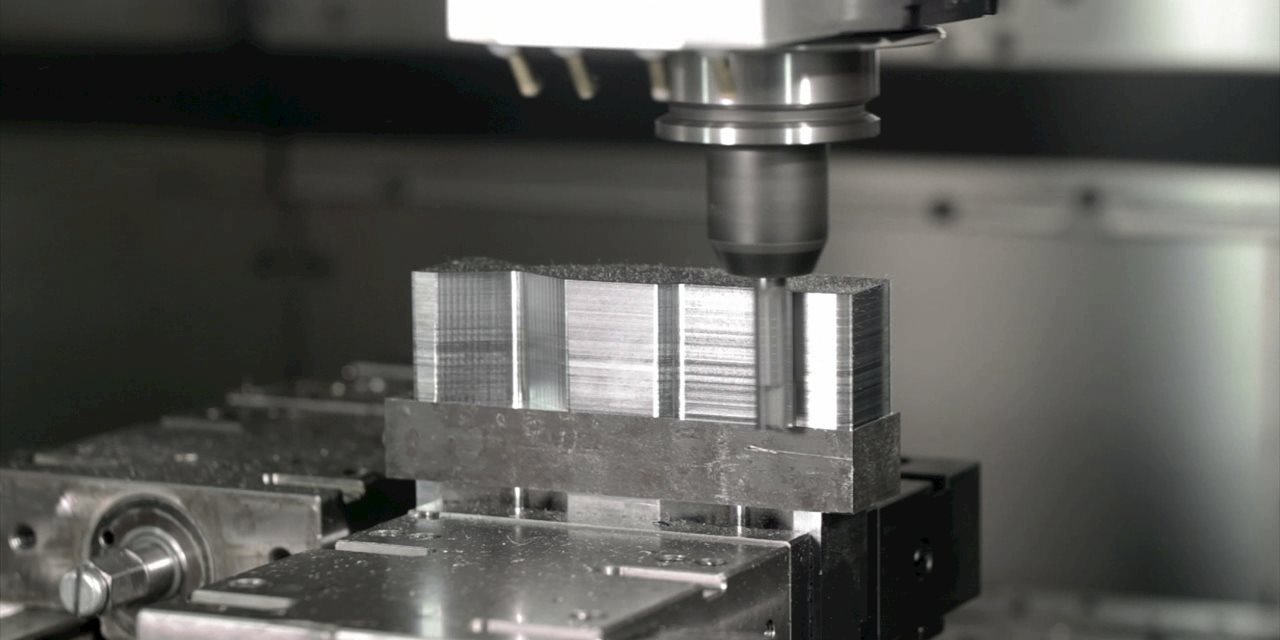

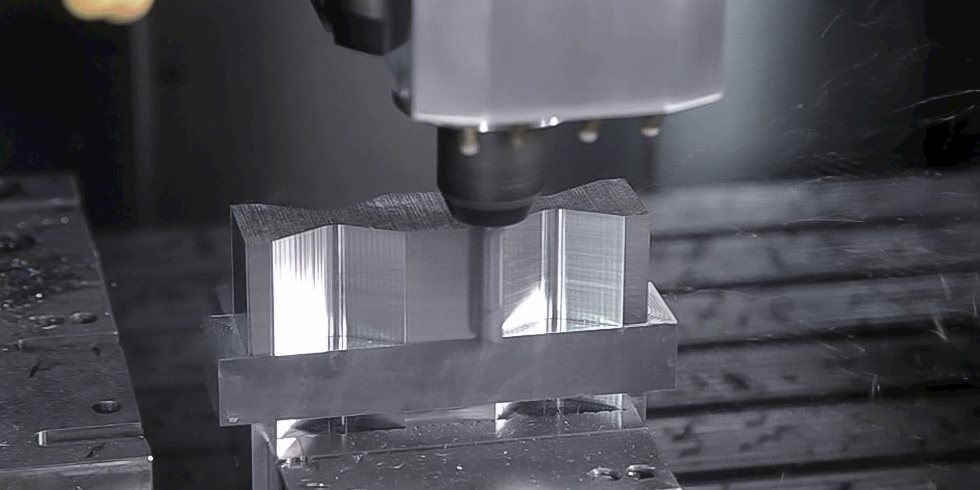

Strategie využívá vícezubé monolitní karbidové frézy a dráhu programovanou s velkou axiální hloubkou řezu – dost často se záběrem celé délky ostří – a malé radiální hloubky v kombinaci s konstantní velikostí AOC. Větší AOC zvyšuje namáhání nástroje i obráběcího stroje a generuje větší podíl tření i tepla, což se projevuje v horší životnosti i kvalitě obrobení.

Metoda dynamického frézování je ideální v situaci obrábění vnějších profilů a kapes na pravoúhlých 2D typových součástech, jaké se často vyskytují například v sektoru letecké výroby. Je však účinná i v řadě dalších tvarů obráběných prvků, kde lze využít celou délku bočních břitů frézy a při axiálním záběru 3 až 4xD, dokonce i 5xD. Díky malému radiálnímu záběru a velkých hloubkách řezu umožňuje dynamické frézování obrábět dílce třikrát až čtyřikrát rychleji, přičemž se současně silně snižuje opotřebení - a tedy zvyšuje životnost nástroje.

Na druhé straně však malý radiální záběr vylučuje použití této metody při obrábění komplexních 3D tvarů a prvků. I takové typy obrobků by sice možná byly teoreticky vyhrubovány dynamickou metodou rychleji, je však potřeba uvážit všechny doprovodné efekty. Vznikly by totiž 3D povrchy s velkými stupni způsobenými velkou axiální hloubkou řezu, takže i když je tato metoda oproti jiným významně rychlejší, bylo by třeba provádět další polodokončovací řezy a postupně se dostávat až k téměř čistému tvaru.

Projděte si bezplatnou příručku Dynamické frézování

Všechny proměnné faktory dynamického frézování – stroj, CAM software, fréza i její upínač – mají vliv na úspěšnost procesu i výkonnost daného nástroje. Na straně stroje je pro dynamické frézování důležitá schopnost vysoké akcelerace i zpomalování. Je zde také nezbytná vysoká výpočetní kapacita řídícího systému (až několik tisíc řádků dopředu), skleněná měřítka i dobrá celková tuhost, která musí snášet relativně komplexní dynamické pohyby nástroje na jeho dráze.

Musí též zvládat velmi vysoké posuvy – v rámci této strategie třeba až 8 300 mm/min (325 ipm) v ocelích skupiny P2. To zvládnou pouze stroje, které využívají novou technologii lineárních pohonů, a pro některé aplikace jsou také výhodné plně plynulé pohyby v pěti osách. Navíc musí mít stroje vysoký krouticí moment i otáčky vřetena, aby bylo možno redukovat stopy nástroje. Při metodě dynamického frézování nejsou výjimkou otáčky vřetena 10 000 až 15 000 za minutu (v závislosti na materiálu). K tomu je třeba, aby bylo vřeteno stroje schopné snášet vysoké radiální namáhání, takže se většinou doporučuje upínací rozhraní DIN/BT/CAT v provedení taper-face (TF) nebo typ HSK.

Pro přípravu nástrojů k dynamickému frézování je třeba pečlivě rozvážit průměry a počty zubů fréz. Typické rozsahy průměrů zde jsou 12 - 20 mm (0.250 - 0.750"). Osvědčeným pravidlem je, aby byl průměr nástroje třetinou či čtvrtinou délky bočních břitů/axiální hloubky řezu, a navíc byly břity opatřeny děliči třísek pro jejich dobré utváření.

Konstrukce nástroje je dána kombinací geometrie, materiálu a povlakování. Pro dosažení lepší životnosti i výkonnosti se moderní obráběcí nástroje povlakují metodou PVD (Physical Vapor Deposition) s využitím procesu sublimace, kdy materiál přechází přímo z pevného skupenství na plynné bez přechodové kapalné fáze. Tyto povlaky většinou tvoří kombinace titanu a dusíku s hliníkem, křemíkem, případně některými dalšími prvky.

Hodně výrobních provozů se také potýká s počty zubů fréz. Důležité je zde pochopit skutečnost, že v případě dynamického frézování je procento radiální hloubky řezu třeba přizpůsobit právě počtu zubů nástroje. Čím více zubů fréza má, tím menší musí být radiální záběr, zejména kvůli prostoru pro třísky.

Dynamické frézování produkuje masivní objemy dlouhých a tenkých třísek, a čím více je zubů, tím menší/užší jsou drážky pro odvod třísek. Při použití této strategie pro obrábění kapes tento efekt ještě zesiluje a odvod třísek musí být skutečně účinný. Z těchto důvodů vyvinulo Seco své nástroje pro dynamické frézování, opatřené též děliči třísek.

Například u frézy průměru 10 mm s délkou bočních břitů 40 mm jsou na ostří každého zubu aplikovány tři speciální drážky – s radiálním podbrusem a axiálním odlehčením – jež přerušují profil břitu, přičemž však nikdy nejsou na stejné osové úrovni ani blízko sebe. Výsledné kratší třísky se nezachytávají v zubových mezerách a mnohem snáze se odvádějí pomocí tlakového vzduchu a standardního dopravníku stroje.

Často se říká, že i ten nejlepší nástroj lze zničit špatným programováním, a v případě dynamického frézování to pro CAM software platí dvojnásob. Naštěstí dnes už většina CAM systémů zahrnuje pro takovéto případy opce dynamických strategií obrábění, které zvládnou přípravu programu i velký objem kódů, nutný pro komplexní pohyby v drahách řezu.

Současné softwarové strategie vycházejí ze dvou základních přístupů k programování drah nástrojů. První aplikuje konstantní posuv a AOC na konkávní či konvexní tvary dílce a dosahuje maximálních hodnot úběru materiálu s různou radiální hloubkou řezu v jednotlivých záběrech. Druhý přístup pracuje s proměnlivým posuvem i AOC, ale udržuje konstantní radiální hloubku řezu, aby byla zajištěna stejná tloušťka třísky. U této varianty se AOC pohybuje mezi 80 stupni a 140 stupni, a to podle použitého CAM softwaru. Tento velký záběrový úhel představuje protiklad metody dynamického frézování.

V průběhu operace monitoruje CAM software záběrové podmínky nástroje a zpomaluje posuv v rozích nebo oblastech, kde by jmenovitá radiální hloubka řezu znamenala zvýšení AOC oproti řezu přímému. Pro dosažení této rovnováhy vyvinuli dodavatelé CAM softwarů vylepšené algoritmy drah, které kontrolují záběrové podmínky nástroje v reálném čase pro vysoce produktivní a spolehlivé 2D obrábění.

Nejčastěji přehlíženým aspektem strategií obrábění, včetně dynamického frézování, je otázka upínání nástrojů. Pro monolitní frézy obecně platí, že upínač musí vykazovat dobrý přenos krouticího momentu a házení méně než 10 mikronů (0.0004"). Jakákoli vyšší hodnota zkracuje životnost nástroje na polovinu.

Důvodem, proč je nízké házení kritické, je skutečnost, že vysoké rychlosti a posuvy při dynamickém frézování ještě zesilují účinky nesouososti. Kromě toho mohou síly vznikající při dynamickém frézování způsobovat vytahování nástroje z dutiny upínače, zejména u nástrojů velkých průměrů. Ve světle této skutečnosti by měl být každý nástroj o průměru 12 mm a více provozován se silovým upínačem či jiným držákem s vysokou upínací silou. Navíc je výhodné, aby byl upínač větší, s vyšší hmotností, neboť to pomáhá tlumit vibrace. U nástrojů s průměrem menším než 12 mm lze použít i běžné upínače, včetně tepelných. Není na místě přehlížet ani vysoce přesné kleštinové upínače, které vykazují vysokou všestrannost při minimálním házení i dobrém přenosu momentu.

Dynamické frézování přináší vysoce efektivní výsledky u součástí, kde jej lze aplikovat. Tato strategie může znamenat dramatické zlepšení cyklových časů, kvality obrobení povrchu, životnosti nástrojů i využití obráběcího stroje. Výrobní provozy, které věnovaly čas pochopení dynamického frézování, mohou vylepšovat svou produktivitu, efektivitu i ziskovost u součástí, které jsou pro tuto metodu vhodné.

Pro dosažení nejlepších možných výsledků je dobré, aby provozy využívaly výhod spolupráce se zkušeným dodavatelem nástrojů, který jim ukáže možnosti přístupu k jednotlivým zakázkám. Na cestu dynamického frézování se rozhodně nemusíte vydávat sami – Seco je zde, aby vás podpořilo při každém kroku, jenž chcete učinit. I když ve vás mohou tato nebo i další strategie vzbuzovat určitý strach, Seco a jeho aplikační technici zkrátí čas vašeho učení a implementace poběží zcela hladce.

Inline Content - Survey

Current code - 5fce8e61489f3034e74adc64