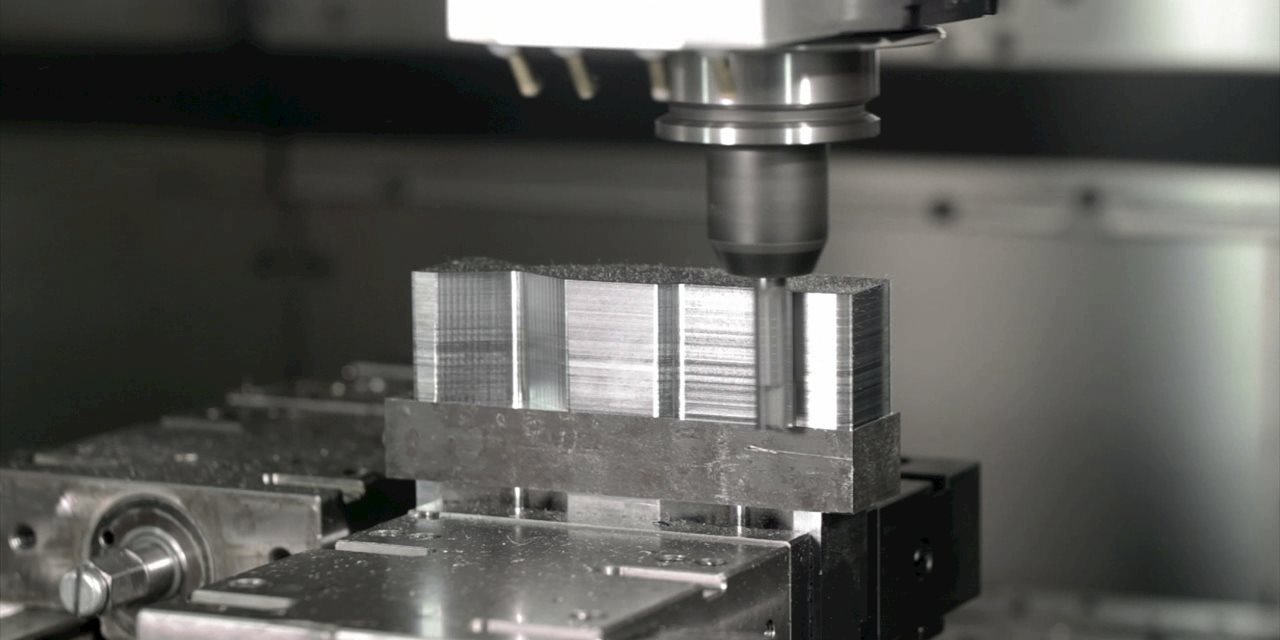

Dynamisches Fräsen für kürzere Zykluszeiten und längere Werkzeugstandzeiten

Dynamisches Fräsen verkürzt nicht nur die Zykluszeiten um 40 - 70%, sondern verdoppelt und verdreifacht auch oft die Werkzeugstandzeit und verbessert teilweise gleichzeitig die Oberflächengüte der Werkstücke. Darüber hinaus erhöht die Frässtrategie die Materialabtragsrate (MRR) und hilft, die Wärmeentwicklung im Fräsprozess zu kontrollieren. Dies alles sorgt für Prozesssicherheit, insbesondere im mannlosen Betrieb.Obwohl es das dynamische Fräsen schon seit geraumer Zeit gibt, vernachlässigen viele Betriebe diese produktive Zerspanungsstrategie noch immer, weil sie entweder nicht wissen, wie man sie einsetzt oder nicht verstehen, wie sie funktioniert. Stattdessen neigen diese Betriebe dazu, ihre Werkzeugmaschinen nicht optimal auszulasten, während andere an veralteten Drehzahl- und Vorschubparametern festhalten, die keine optimalen Ergebnisse liefern.

Dynamisches Fräsen verkürzt nicht nur die Zykluszeiten um 40 - 70%, sondern verdoppelt und verdreifacht auch oft die Werkzeugstandzeit und verbessert teilweise gleichzeitig die Oberflächengüte der Werkstücke. Darüber hinaus erhöht die Frässtrategie die Materialabtragsrate (MRR) und hilft, die Wärmeentwicklung im Fräsprozess zu kontrollieren. Dies alles sorgt für Prozesssicherheit, insbesondere im mannlosen Betrieb.

Beim konventionellen Fräsen ist das Hauptziel, möglichst viel Material abzutragen. Um jedoch eine effektive Optimierung zu erzielen, müssen Geschwindigkeiten und Vorschübe gewählt werden, die Werkzeugmaschinen und Software über den gesamten Fräsweg aufrechterhalten können. Bei der Verwendung von 4- oder 5-schneidigen Schaftfräsern in zum Beispiel herkömmlichen Taschenfrässtrategien, kommt der Schaftfräser in Taschenecken zum Teil in große Werkzeugumschlingungen. Wenn der Werkzeugweg hier nicht entsprechend angepasst wird, kommt es zu starken Vibrationen im Fräsprozess. Diese Vibrationen übertragen sich auf die Werkstückoberfläche und führen auch zu vorzeitigem Werkzeugverschleiß sowie einer minderwertigen Oberflächengüte, was zusätzliche Nachbearbeitungen erforderlich macht.

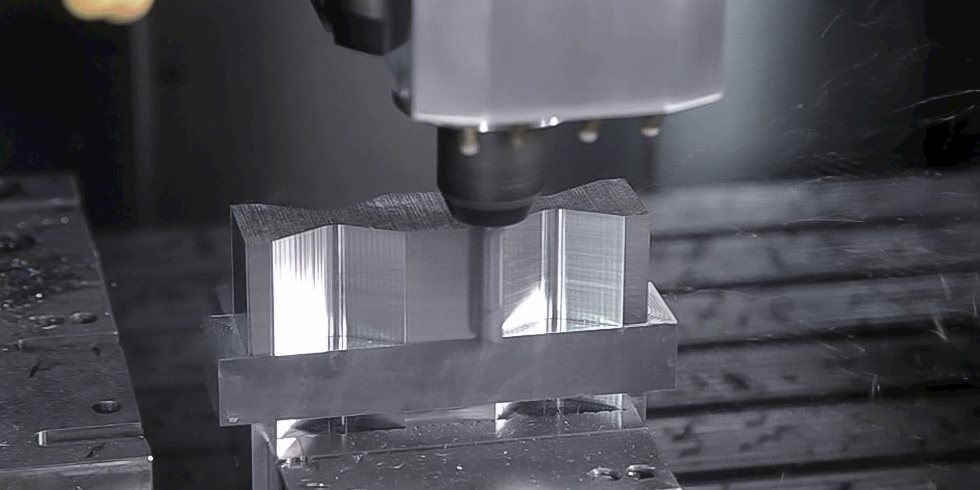

Im Gegensatz dazu ermöglicht das dynamische Fräsen die Aufrechterhaltung eines konstanten Eingriffswinkels oder Kontaktbogens zwischen Werkzeug und Werkstück. Änderungen des Eingriffswinkels bei einem Schaftfräser beeinflussen das Werkzeug, das Werkstück selbst und die Werkzeugmaschine. Um die Werkzeugstandzeit zu verlängern und qualitativ hochwertigere Bauteile herzustellen, gewährleistet das dynamische Fräsen einen gleichmäßigen Eingriffswinkel zwischen Schaftfräser und Werkstück sowie konstante Geschwindigkeiten und Vorschübe.

Diese Frässtrategie nutzt Vollhartmetall-Schaftfräser mit überwiegend höherer Schneidenanzahl und generiert spezielle Werkzeugbahnen, das große Schnitttiefen – oft über die gesamte Schneidenlänge – sowie geringere radiale Zustellungen bei konstantem Eingriffswinkel ermöglicht. Größere Eingriffswinkel erhöhen die Belastung des Werkzeugs und der Maschine und erzeugen mehr Reibung und Wärme, was die Werkzeugstandzeit und die Oberflächengüte beeinträchtigt.

Das dynamische Fräsen erweist sich als besonders effektiv bei der Bearbeitung von Außenkonturen und Kavitäten an prismatischen 2D-Teilen, die häufig in der Luft- und Raumfahrtindustrie anzutreffen sind. Es eignet sich auch für andere Bauteile, bei denen die gesamte Schneidenlänge des Schaftfräsers von bis zu 4xDC genutzt werden kann. Mit seinen geringen Zustellungen und hohen Schnitttiefen ermöglicht das dynamische Fräsen eine drei- bis viermal schnellere Bearbeitung von Bauteilen bei gleichzeitig deutlich geringerem Werkzeugverschleiß.

Allerdings verhindern die generierten Werkzeugbahnen den Einsatz des dynamischen Fräsens bei komplexen 3D-Konturen eine gewisse Oberflächengüte. Obwohl theoretisch auch bei solchen Bauteilen das dynamische Fräsen zu einer schnelleren Bearbeitung führen kann, sind die nachgelagerten Effekte zu berücksichtigen. Diese Frässtrategie erzeugt 3D-Flächen mit markanten Treppenstufen aufgrund der großen Schnitttiefe. Selbst wenn sie erheblich schneller ist als andere Frässtrategien, erfordert dies zusätzliche Vorschlichtdurchgänge, um eine annähernd gleiche Form zu erzielen.

Zum kostenlosen Guide Dynamisches Fräsen

Sämtliche Komponenten des dynamischen Fräsens – sei es die Maschine, die CAM-Software, der Fräser oder der Werkzeughalter – tragen maßgeblich zum Erfolg des Verfahrens und zur Leistung des Werkzeugs bei. Auf Seiten der Werkzeugmaschine sind hohe Beschleunigungs- und Verzögerungsraten vonnöten, um das dynamische Fräsen effektiv auszuführen. Zusätzlich müssen die Maschinen über Steuerungen mit erweiterten Vorausschau-Funktionen (oftmals mehrere tausend Zeilen) und eine hohe Gesamtsteifigkeit verfügen, um den anspruchsvollen Fräsbahnen des dynamischen Fräsens gerecht zu werden.

In einigen Fällen werden sehr hohe Vorschubgeschwindigkeiten während des dynamischen Fräsens erreicht, was moderne lineare Antriebstechnologien erfordert, sowie eine simultane Bewegung in fünf Achsen für einige Anwendungen. Darüber hinaus ist und hohe Drehzahl erforderlich, da die seitliche Zustellung des Werkzeugs reduziert wird. Beim dynamischen Fräsen werden hohe Spindeldrehzahlen und hohe Vorschubgeschwindigkeiten erreicht. Darüber hinaus muss die Maschinenspindel in der Lage sein, einem starken radialen Seitendruck standzuhalten. Aus diesem Grund werden oft CAT-Spindeln mit Taper-Face-Anschlüssen oder HSK-Spindeln empfohlen.

Beim Einrichten der Werkzeuge für das dynamische Fräsen ist es entscheidend, die Werkzeugdurchmesser und die Anzahl der Werkzeugschneiden sorgfältig zu prüfen. Typische Werkzeugdurchmesser liegen im Bereich von 3mm bis 20mm. Um die Anwendungen im dynamischen Fräsen abdecken zu können sollten die Werkzeuge Schneidenlängen zwischen 3xDC und 4xDC (Verhältnis Schneidendurchmesser zu Schneidenlänge) haben, weiterhin sollten die Werkzeuge Spanteiler enthalten, um eine gute Spanabfuhr gewährleisten zu können.

Beim Werkzeugdesign spielt die Kombination von Geometrie, Material und Beschichtung eine entscheidende Rolle. Es werden heutzutage moderne PVD-Beschichtungen verwendet, je nach Anwendung, Material und Einsatzfall als TiAlN oder auch TiAlSiN-Beschichtung, für eine hohe Verschleißfestigkeit und eine gute Spanabfuhr.

Die Schneidenanzahl des Werkzeuges ist ein entscheidender Faktor für erhöhte Vorschübe. Gleichzeitig wird aber auch bei höherer Schneidenanzahl der Spanraum des Werkzeuges geringer und es muss dann mit geringeren seitlichen (prozentualen) Zustellungen gearbeitet werden, um einen Spänestau zu vermeiden.

Beim dynamischen Fräsen entsteht ein hohes Spanvolumen. Je mehr Schneiden ein Fräser hat, desto kleiner und enger ist sein Spanraum. Durch die Anwendung dieser Frässtrategie wird die Notwendigkeit einer effizienten Spanabfuhr noch verstärkt. Aus diesem Grund hat Seco spezielle Spanteiler für seine Werkzeuge für das dynamische Fräsen entwickelt.

Bei einem Werkzeugdurchmesser von 10mm zum Beispiel und einer Schneidenlänge von 40mm, werden pro Schneide Spanteiler angeordnet, die einen resultierenden Span von einer Länge von 1xDC erzeugen. Die resultierenden kürzeren Späne erzeugen keinen Spänestau des Werkzeugs, können gut aus Kavitäten durch Luft- oder Emulsionskühlung evakuiert werden und verstopfen nicht den Späneförderer der Bearbeitungsmaschine.

Für das dynamische Fräsen ist auch die Auswahl der richtigen CAM-Softwaren von entscheidender Bedeutung. Aktuelle CAM-Software enthält häufig spezielle Funktionen, um die Erstellung von Programmen zu erleichtern und die umfangreiche Datenmenge zu handhaben, die für die entsprechenden, erzeugten Werkzeugbahnen benötigt werden.

Aktuelle Software-Strategien für das dynamische Fräsen basieren auf zwei grundlegenden Ansätzen. Eine Strategie ist, die Schnittgeschwindigkeit und den Vorschub konstant zu halten bei gleichzeitiger geringer Differenz in der seitlichen Zustellung des Werkzeuges. Die andere Strategie arbeitet mit konstanter Schnittgeschwindigkeit und variablen Vorschub bei größeren Differenzen in der seitlichen Zustellung. Entsprechend werden bei der Variante mit variablem Vorschub große Datenmengen für die Erzeugung der Werkzeugbahnen benötigt.

Im Betrieb überwachen CAM-Softwarepakete den Werkzeugeingriff und verringern den Vorschub in Bauteilecken oder Bereichen, in denen es zu größeren Umschlingungswinkeln des Werkzeugs kommen kann. Durch spezielle Algorithmen werden die Werkzeugbahnen der Bauteilform so angepasst, dass es nicht zu einer Überlast des Werkzeuges kommt.

Ein oft übersehener, jedoch äußerst wichtiger Aspekt bei Bearbeitungsstrategien wie dem dynamischen Fräsen ist die Werkzeugaufnahme. Idealerweise sollte der Werkzeughalter für Vollhartmetallfräser ein ausgezeichnetes übertragbares Drehmoment aufweisen und einen Rundlauffehler von weniger als 10 Mikrometer haben.

Die Bedeutung eines geringen Rundlauffehlers liegt darin, dass die hohen Geschwindigkeiten und Vorschübe beim dynamischen Fräsen dazu neigen, den Rundlauffehler zu vergrößern. Zusätzlich können die Kräfte, die beim dynamischen Fräsen auftreten, dazu führen, dass sich die Fräser aus den Werkzeughaltern lösen, insbesondere bei Verwendung von Werkzeugen mit größerem Durchmesser. Daher sollte jeder Fräser mit einem Durchmesser von 12mm und mehr in einem Fräsfutter oder einem Halter mit hoher Haltekraft betrieben werden. Die Masse der größeren Halter trägt auch dazu bei, Vibrationen zu dämpfen. Für Durchmesser unter 12mm sind herkömmliche Halter wie Schrumpffutter akzeptabel. Nicht zu vernachlässigen sind jedoch hochpräzise Spannzangenfutter, die Vielseitigkeit mit minimalem Rundlauffehler und großem übertragbarem Drehmoment bieten. Weiterhin spielt die Drallwinkelausführung der Werkzeuge eine große Rolle. Bei geringeren Drallwinkeln ist die mögliche Ausziehkraft des Werkzeuges aus der Aufnahme geringer als bei höheren Drallwinkeln, die man zum Beispiel bei HPM-Fräsern verwendet.

Dynamisches Fräsen erzielt äußerst effiziente Ergebnisse für entsprechende Bauteile und Merkmale. Diese Bearbeitungsstrategie kann die Zykluszeiten, die Oberflächengüte, die Werkzeugstandzeit und die Nutzung der Werkzeugmaschine erheblich verbessern. Betriebe, die sich die Zeit nehmen, das dynamische Fräsen zu verstehen, können ihre Produktivität, Effizienz und Rentabilität bei Bauteilen, die sich für diese Strategie eignen, steigern.

Für optimale Ergebnisse ist es ratsam, das Fachwissen von Lieferanten zu nutzen, um die Herangehensweise an spezifische Aufgaben genau anzupassen. Seco unterstützt Sie gerne bei der Umstellung auf das dynamische Fräsen.

Inline Content - Survey

Current code - 5fce8e61489f3034e74adc64