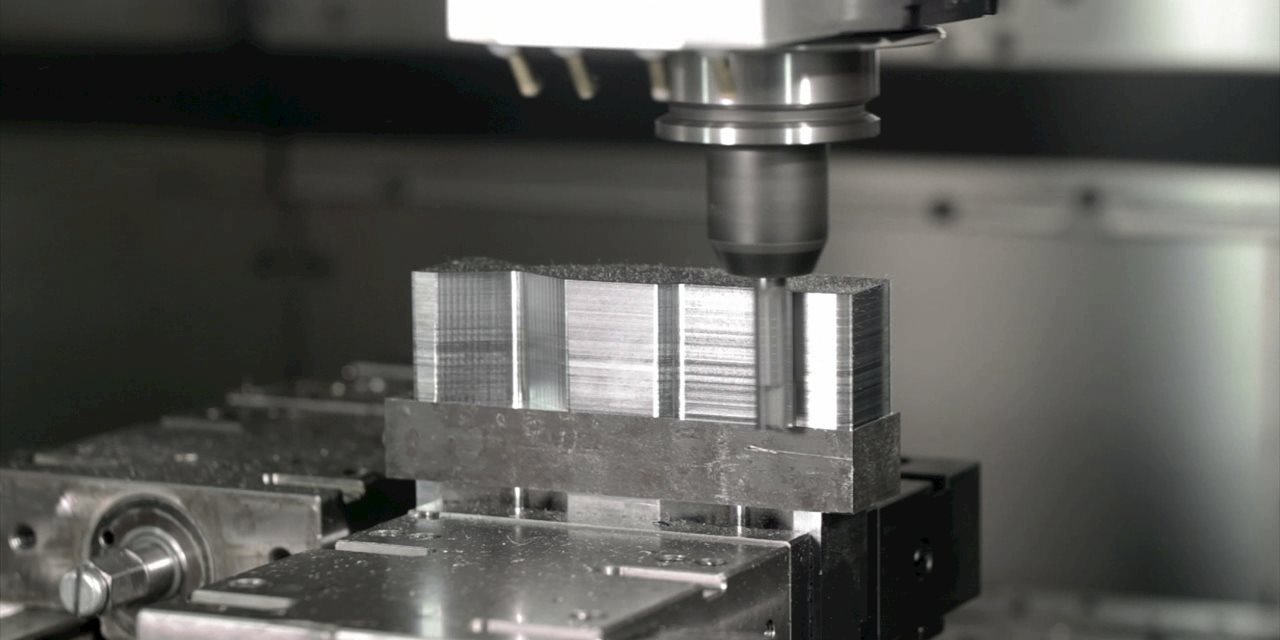

Rendez votre fraisage dynamique pour des temps de cycle réduits et une longévité d'outils accrue

Fraisage dynamique : gains de temps et durabilité pour des processus sécurisésLe fraisage dynamique, bien qu'il existe depuis un certain temps, demeure une stratégie d'usinage souvent négligée dans de nombreux ateliers. Cela ne résulte pas d’un choix délibéré mais plutôt soit de la méconnaissance de sa mise en œuvre, soit par un manque de compréhension de ses avantages. Au lieu d'explorer cette approche, certains ateliers continuent de faire tourner leurs machines-outils à pleine vitesse, ou restent attachés à des paramètres de vitesse et d’avance dépassés qui ne produisent pas de résultats optimaux.

Le fraisage dynamique offre pourtant quantité d'avantages significatifs. En réduisant les temps de cycle de fraisage de 40 à 70 %, cette solution permet également de prolonger la durée de vie des outils, tout en améliorant l’état de surface des pièces. Cette stratégie accroît également le débit copeaux (MRR = Metal Removal Rate) tout en maîtrisant la génération de chaleur. Ces aspects jouent un rôle crucial dans la sécurisation des processus, notamment lorsqu'il s'agit d'opérations automatisées et d'usinage des métaux.

Dans l'ébauche conventionnelle, l'objectif principal est de maximiser l'enlèvement de matière en une seule passe. Pour atteindre cette optimisation, les ateliers doivent opter pour des vitesses de coupe et des avances compatibles avec leurs machines-outils et leurs logiciels pour chaque trajectoire de fraisage. En utilisant des fraises à 4 ou 5 dents et des cycles standard préprogrammés d'usinage de poches, ces parcours engagent 50 à 100 % l'outil. Cependant, des problèmes surviennent lorsque l'outil se trouve dans des coins ou lors de changements de direction. Le manque d'ajustement du décalage de l'outil entraîne un engagement excessif de la fraise, générant des vibrations. Ce broutage, à son tour, se répercute sur la surface de la pièce, provoquant une usure prématurée de l'outil ainsi que de mauvais états de surface nécessitant des opérations secondaires supplémentaires.

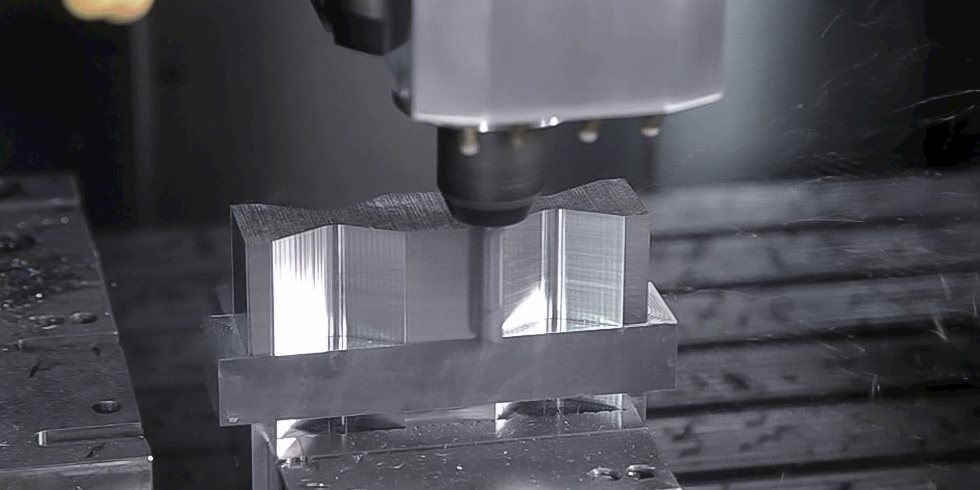

Le fraisage dynamique, en revanche, repose sur le maintien constant d'un angle d'engagement (AOE) ou d'un arc de contact avec l'outil. Les variations de l'AOE d'une fraise, lors de l'usinage d'une pièce, ont des répercussions sur l'outil, la pièce elle-même et la machine-outil. Pour prolonger la durée de vie de l'outil coupant et obtenir des pièces de meilleure qualité, le fraisage dynamique garantit un angle d'attaque constant entre la fraise et la pièce, ainsi que des vitesses et des avances soutenues.

La stratégie adoptée consiste à utiliser des fraises multidents en carbure monobloc, avec des trajectoires impliquant des profondeurs de passe importantes, souvent sur toute la longueur de la goujure, et des engagements radiaux maîtrisés, grâce à un arc de contact constant (AOE). Des arcs en prise plus importants entraînent une charge accrue sur l'outil et la machine, ainsi qu'une augmentation de la friction et de la chaleur. Ces effets compromettent la durée de vie de l'outil et les états de surface.

Le fraisage dynamique est idéal pour l'usinage des profils extérieurs et de poches sur des pièces de type prismatique en 2D, comme celles que l'on trouve souvent dans le secteur aéronautique. Il est également efficace pour certaines caractéristiques de pièces qui permettent d'utiliser toute la longueur de la goujure de la fraise avec un engagement axial de 3 à 4xD, et dans certains cas de 5xD. Grâce à ses engagements radiaux maitrisés et à ses grandes profondeurs de coupe, le fraisage dynamique permet d'usiner des pièces trois à quatre fois plus vite, tout en réduisant considérablement l'usure de l'outil. Cette stratégie d’usinage offre ainsi des gains de productivité remarquables.

Cependant, il est important de noter que le fraisage dynamique n'est pas toujours la solution optimale pour toutes les pièces. Cette stratégie n'est notamment pas recommandée pour l'usinage des pièces 3D complexes. En théorie, ces types de pièces peuvent encore être plus rapides à ébaucher avec le fraisage dynamique, mais les ateliers doivent tenir compte des effets en aval. Cette stratégie produira des surfaces tridimensionnelles avec de grandes marques laissées par des profondeurs des coupes importantes. Même s’il est nettement plus rapide qu'une autre stratégie de fraisage, l’usinage dynamique nécessitera des passes de semi-finition supplémentaires pour obtenir une forme proche de la forme finale.

Découvrez votre guide gratuit du fraisage dynamique

Toutes les variables du fraisage dynamique - machine, logiciel de FAO, fraise et porte-outil - ont un impact sur la réussite du processus et sur les performances de l'outil. Du côté de la machine-outil, des capacités d'accélération et de décélération élevées sont nécessaires pour le fraisage dynamique. Ils doivent également disposer de commandes dotées d'une fonctionnalité avancée d'anticipation (quelques milliers de lignes), d'encodeurs précis et d'une bonne rigidité générale pour pouvoir suivre les trajectoires relativement complexes des fraises utilisées dans le cadre du fraisage dynamique.

Dans certains cas, les avances au cours de la stratégie peuvent atteindre 1 000 ipm. Pour atteindre ces vitesses, les machines ont besoin d'une technologie d'entraînement linéaire plus récente et, pour certaines applications, un mouvement simultané sur cinq axes est également un atout. En outre, les machines doivent avoir des capacités de couple et de vitesse de rotation élevées en raison de la réduction de l'engagement de la fraise. En fraisage dynamique, il n'est pas rare de faire tourner la broche d'une machine à 10 000 ou 15 000 tours/minute, selon la matière de la pièce, et à des avances de 700 ou 800 ipm. De plus, la broche de la machine doit être capable de supporter une forte pression radiale latérale, c'est pourquoi les broches CAT avec raccords à face conique ou les broches de type HSK sont souvent recommandées.

Lors de l'équipement d'outils pour le fraisage dynamique, les opérateurs doivent soigneusement prendre en compte les diamètres d'outils et le nombre de dents. Les diamètres classiques des outils utilisés sont de 0.250" à 0.750" ou de 12 mm à 20 mm. En règle générale, le diamètre de l'outil doit représenter un tiers ou un quart de la longueur/profondeur de coupe et l'outil doit être équipé de brise-copeaux pour assurer une bonne formation des copeaux.

La conception des outils repose sur la combinaison de la géométrie, du matériau et des revêtements. Pour améliorer la durée de vie et les performances des outils, les outils coupants modernes utilisent des revêtements par dépôt physique en phase vapeur (PVD). Ils sont appliqués par le biais du processus de sublimation, dans lequel les matériaux passent directement de l'état solide à l'état gazeux sans liquéfaction intermédiaire. Ces revêtements sont souvent constitués d'une combinaison de titane et d'azote avec de l'aluminium, du silicium ou d'autres éléments tels que le silicium.

Beaucoup d'ateliers éprouvent des difficultés avec le nombre de dents des outils coupants. Ce qu'ils doivent savoir, c'est que, dans le cas du fraisage dynamique, le pourcentage d'engagement doit être ajusté en fonction du nombre dents de la fraise. Plus il y a de dents, moins le pourcentage d'engagement est élevé, principalement en raison de l'espace à copeaux.

Le fraisage dynamique génère des quantités massives de copeaux longs et fins, et plus une fraise a de dents, plus ses goujures leur évacuation des copeaux seront petites et étroites. L'utilisation de cette stratégie dans les poches renforce encore la nécessité d'une évacuation efficace des copeaux. C'est pour cette raison que Seco a développé ses outils de fraisage dynamiques avec des brise-copeaux.

Sur un outil d'un diamètre de 10 mm avec une hauteur de coupe de 40 mm par exemple, Seco ajoute trois gorges spéciales pour fragmenter les copeaux - avec des dépouilles radiales et dégagements axiaux - sur chaque goujure, mais ces gorges ne sont jamais alignées ou ne se chevauchent jamais. Les copeaux plus courts qui en résultent ne s'accumulent pas dans les goujures de la fraise et sont plus facilement évacués par la soufflerie d'air de la machine et le convoyeur de copeaux standard.

On dit souvent que le meilleur outil peut être détruit par le plus mauvais programme, c'est pourquoi un logiciel de FAO approprié est essentiel pour le fraisage dynamique. Heureusement, les logiciels de FAO actuels comprennent souvent des packages dynamiques pour de telles stratégies de fraisage. Ils permettent de gérer la génération de programmes et la grande quantité de code nécessaire pour les mouvements sur des trajectoires broche/coupe complexes.

Les stratégies des logiciels actuels reposent sur deux approches de base pour les parcours de fraisage dynamiques.

- L'une applique une avance constante ainsi qu'un AOE aux caractéristiques concaves ou convexes de la pièce et atteint des débits copeaux maximaux avec des engagements variables entre les passes.

- La seconde approche fait varier l'avance et l'AOE mais maintient un engagement constant pour générer une épaisseur de copeaux homogène.

Dans cette approche, l'AOE de l'outil peut atteindre entre 80 et 140 degrés, selon le logiciel de FAO. Cet angle d'engagement élevé constitue l'opposé de l'approche du fraisage dynamique.

En activité, les progiciels de FAO surveillent l'engagement de l'outil et ralentissent l'avance dans les coins ou les zones où la largeur de coupe désignée provoque un plus grand AOE que dans les coupes droites. Pour ce faire, les fournisseurs de logiciels de FAO ont mis au point des algorithmes de trajectoire affinés qui contrôlent l'engagement de l'outil en temps réel pour un usinage hautement productif et fiable, qu'il s'agisse de contours simples comme de contours complexes.

L'aspect le plus souvent négligé des stratégies d'usinage, y compris le fraisage dynamique, est le maintien de l'outil. En général, pour les outils de fraisage monoblocs, le porte-outil doit offrir un bon couple transmissible et un faux-rond inférieur à 10 microns (0,0004"). Tout niveau supérieur réduit de moitié la durée de vie de l'outil.

Les vitesses et les avances élevées du fraisage dynamique ont tendance à amplifier tout faux-rond, il est donc essentiel que le faux-rond soit faible. En outre, les contraintes du fraisage dynamique peuvent entraîner l'extraction des fraises des porte-outils, en particulier avec des outils de plus grand diamètre. À la lumière de ce qui précède, toute fraise d'un diamètre de 12 mm ou plus doit être utilisée dans un mandrin de fraisage ou un porte-outil à haute capacité de maintien. Par ailleurs, la masse de supports plus larges permet d'amortir les vibrations. En dessous de 12 mm, les supports courants tels ceux de frettage (shrinkfit) sont acceptables. Ne négligez pas les mandrins à pince de haute précision qui offrent une grande polyvalence avec un faux-rond minimal et un couple transmissible important.

Pour obtenir les meilleurs résultats possibles, les ateliers doivent profiter de l'expertise des fournisseurs d'outils coupants pour affiner leur approche de chaque projet. Il n'est pas nécessaire de se lancer seul dans le fraisage dynamique ; chez Seco, nous sommes là pour accompagner nos clients à chaque étape du processus. Bien que cette stratégie et d'autres puissent être intimidantes, SECO et ses ingénieurs en application réduisent la phase d'apprentissage. Ils facilitent sa mise en œuvre et son intégration.

Découvrez comment Seco peut vous aider à transformer vos applications de fraisage pour des temps de cycle réduits, une durée de vie prolongée de vos outils et des performances optimales. Contactez-nous dès aujourd'hui pour obtenir d’avantage d’information et maximiser le potentiel de votre production.

Retrouvez égalements d'autres articles comme celui sur l'optimisation du fraisage, dans notre Blog sur l'usinage et la coupe des métaux, qui est à votre disposition pour vous apporter des conseils et informations techniques utiles pour enrichir vos connaissances en usinage et améliorer vos processus de production.

Inline Content - Survey

Current code - 5fce8e61489f3034e74adc64