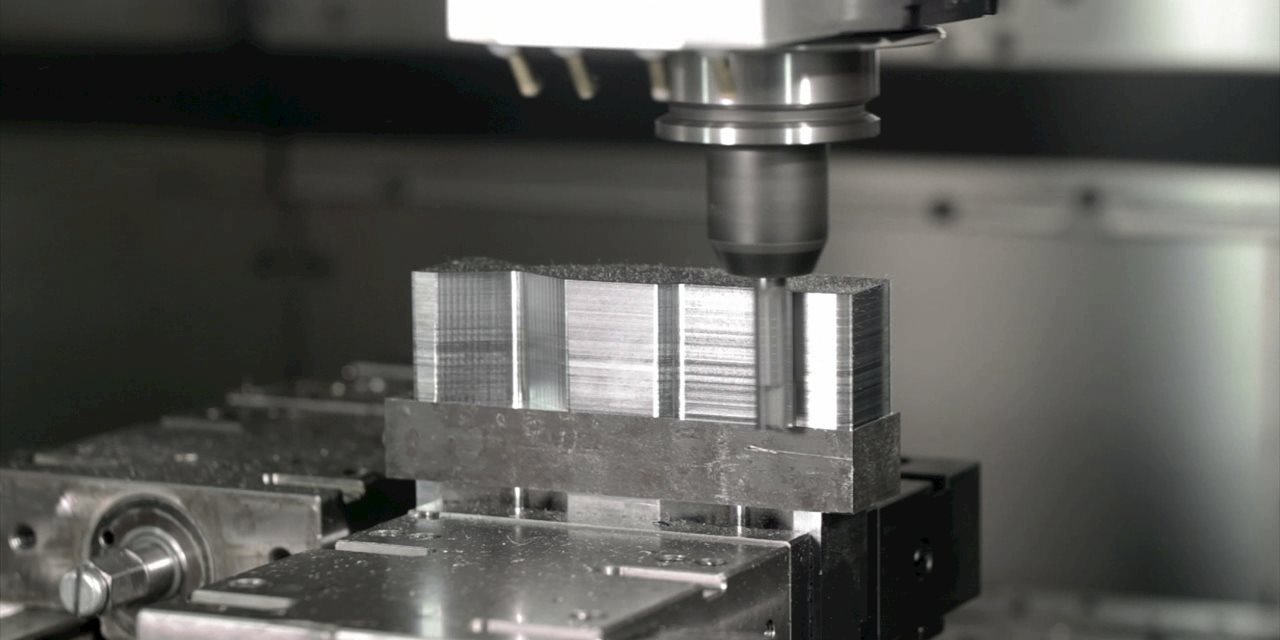

ダイナミックミリング加工でのサイクルタイム短縮と工具寿命の延長

ダイナミックミリング加工は、サイクルタイムを 40% ~ 70% 短縮するだけでなく、多くの場合、加工面仕上げ品質を向上させ、工具寿命を 2 倍あるいは 3 倍に延長します。さらに、ダイナミックミリング加工は、被削材除去率 (MRR) を向上させ、切削熱の制御に効果的です。これらの機能のすべてが、製造環境の自動無人化の際に、加工プロセスのセキュリティを確保します。ダイナミックミリング加工は以前から認知されていますが、多くの工場では、その実行方法が浸透しておらず、またはその仕組みが理解できないため、依然としてこの効果的な切削プロセスはあまり採用されていません。代わりに、これらの工場は工作機械をできるだけ速く稼働させる傾向がありますが、他の工場は最適な結果を得ることができない従来からの切削速度と送りパラメータに固執しています。

ダイナミックミリング加工プロセスは、サイクルタイムを 40% ~ 70% 短縮するだけでなく、多くの場合、加工面仕上げ品質を向上させ、工具寿命を 2 倍または 3 倍に延長します。さらに、ダイナミックミリング加工は、被削材除去率 (MRR) を向上させ、切削熱の制御に効果的です。これらの機能のすべてが、製造環境の自動無人化の際に、加工プロセスのセキュリティを確保します。

従来プロセスの粗加工では、1 回のパスでできるだけ多くの被削材を除去することが目標であり、最大効率の粗加工の目標に到達するには、工場は工作機械とソフトウェアが各フライス加工パス全体で維持できる切削速度と送りを選択する必要があります。4 または 5 フルートのエンドミルを使用して、標準的なポケット形状加工プロセスを行う場合、通常では工具径方向切削幅の50% ~ 100% を適用して加工しますが、この方法ではコーナー部分加工で問題が発生します。工具のステップオーバー値が加工に応じて適正に設定されていないため、基本的にカッタは過剰な切削幅での加工のため、ビビリ発生の原因となります。このビビリは加工面に伝わり、工具の急激摩耗を引き起こしたり、重大な二次加工を必要とする加工面仕上げの低下を引き起こします。

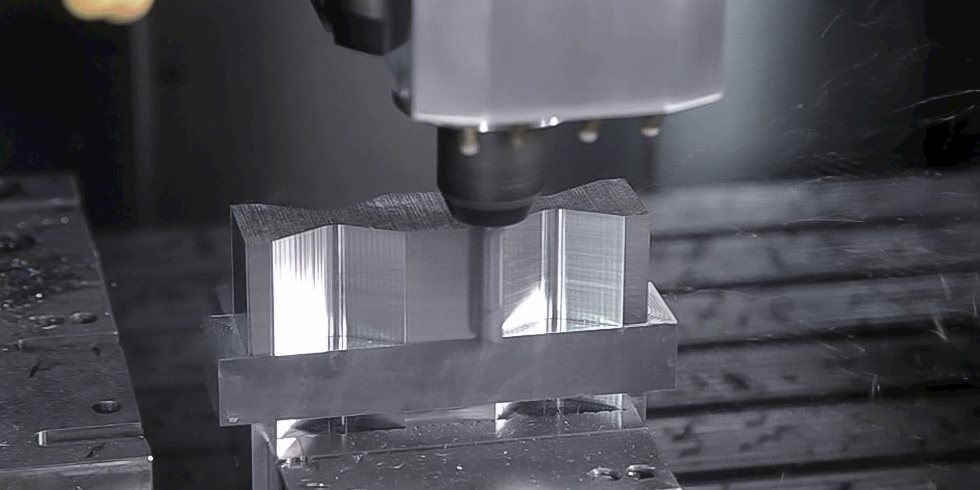

一方、ダイナミックミリング加工では、工具接触角 (AOE) または工具接触円弧値を一定に維持することが重要です。加工品に対するエンドミルの 工具接触角 (AOE) の変化は、工具、加工品自体、および工作機械に影響を与えます。工具寿命を延長し、最良の製品を製造するために、ダイナミックミリング加工は、環境維持の持続可能性な切削速度と送りとともに、エンドミルと加工品に対して一定適正値での接触角 (AOE) を確保します。

この加工プロセスでは、一定の工具接触角 (AOE) を維持しながら、深い切込み量 (フルートの全長) と少ない径方向ステップオーバーでの切削パスプログラムと超硬ソリッドマルチフルートエンドミルを効率的に使用します。工具接触角 (AOE) が過大な場合には、工具だけでなく工作機械への負荷も増加し、過剰な摩擦進行と切削熱が発生するため、工具寿命と加工面仕上げが著しく損なわれます。

ダイナミックミリング加工は、航空機製造分野でよく見られるような 二次元形状被削材の壁面状の外周プロファイルやポケット形状を形成する加工プロセスに最適です。また、3 ~ 4xD、場合によっては 5xD の軸方向切込み深さでカッタの刃長全体を使用する加工プロセスにも効果的です。少ないステップオーバーと長い切込み深さで、ダイナミックミリング加工は製品の加工を 3 ~ 4 倍の速さで行うことができ、同時に工具の摩耗も大幅に軽減します。

ただし、径方向のステップオーバーが少ないため、複雑な 3D 形状輪郭や表面形状生成にダイナミックミリング加工を適用することは困難です。このようなタイプの製品は、理論的にはダイナミックミリングを使って粗加工する方が早いかもしれませんが、工場は後工程への作業影響を考慮する必要があります。この加工プロセスでは、深い切り込みによって大きな階段状の段差が残された三次元的加工面が製品に残留形成されるため、たとえ他のフライス加工プロセスを使用するよりも時間的に大幅に高速だったとしても、ニアネットシェイプを達成するには追加工程の中仕上げパスが必要になります。

ダイナミックミリング加工の無料ガイドをご覧ください

ダイナミックミリング加工のすべての変数要素(工作機械、CAM ソフトウェア、カッタ、ツールホルダなど)は、加工プロセスの確立と工具パフォーマンスに多大な影響を与えます。工作機械には、ダイナミックミリング加工には高い加減速能力が必要です。また、ダイナミックミリング加工に伴う比較的複雑なカッタパスに対応するために、高度なプログラム先読み機能、グラススケール、および優れた全体的剛性を備えた制御装置も必要です。

場合によっては、加工プログラムの送り速度が 1,000 ipm もの速度で実行されることがあります。このような送り速度に対応するには、工作機械には最新のリニアドライブ機構が必要であり、一部のアプリケーションでは完全同時 5 軸制御も必須機能となります。さらに、カッタのステップオーバーを減少させないために、機械には高トルク仕様と高回転能力が必要です。ダイナミックミリング加工では、加工品の被削材種に応じて 10,000 rpm または 15,000 rpm の主軸回転数と、700 または 800 ipm の送り速度で機械軸を動作させることは珍しくありません。さらに、機械スピンドルには過大なラジアル負荷抵抗に耐えることができる剛性が要求されるため、一般的にはテーパークランプスピンドルまたは HSK クランプスピンドルが推奨されます。

ダイナミックミリング加工の工具を準備する場合、工場は工具径と刃数を慎重に考慮して選択する必要があります。使用される一般的な工具径は、12mm - 20mm または 0.250” - 0.750” です。適切な経験事項として、工具径は切削長さ/切込み深さが 3 分の 1 または 4 分の 1 である必要があり、切り屑を最適に形成するために工具にはチップスプリッタがついていると有効です。

工具の設計要素は、形状、材種、コーティングの組み合わせに依存します。工具寿命と性能を向上させるために、最新の切削工具は昇華プロセスを通じて適用される物理蒸着コーティングプロセス (PVD) を使用しており、このプロセスでは、被膜成分は液化を介さずに固体から気体雰囲気状で直接コーティング被膜が生成されます。このコーティング被膜層は、チタン、窒素、アルミニウム、シリコン、その他の元素の組み合わせで物理的に被膜生成されています。

多くの工場が適正工具選定に苦慮しているのは、切削工具のフルート刃数です。理解する必要があるのは、ダイナミックミリング加工では、エンドミルのフルート刃数に応じてステップオーバーの適正割合を調整する必要があります。フルート刃数が多いほど、切り屑排出スペース容積が要因でステップオーバーの適正割合は減少します。

ダイナミックミリング加工では、細長い切り屑が大量に生成され、カッタのフルート溝数が増えるほど、切り屑排出スペース容積が小さく/狭くなります。ポケット加工形状でこの加工プロセスを使用すると、効率的な切り屑排出性能の必要性がさらに高まります。このために、Seco はチップスプリッタを備えたダイナミックミリング 工具を設計開発しました。

たとえば、工具径 10 mm、フルート溝長さ 40 mm の場合、Seco は各フルート溝に 3 つの特殊なチップスプリッタ (径方向逃げと軸方向クリアランスを維持) を設けていますが、これらのスプリッタ溝は決して互いに並んだり重なる位置には設定されていません。結果として生じる短い切り屑はカッタのフルート溝に蓄積せず、工作機械のエアブラストと切り屑コンベアを介して容易に排出されます。

最良の工具は最悪のプログラムによって破壊される可能性があると言われ、ダイナミックミリング加工には適切な CAM ソフトウェアの使用が不可欠です。幸いなことに、現在の CAM ソフウェアシステムの多くには、複雑なスピンドル/カットパスの動作機能に必要なプログラム処理と大量コード処理のための、ミリング加工ダイナミックパッケージが含まれています。

現在のソフトウェアテクノロジーは、ダイナミックミリング加工パスに対する 2 種類の基本的アプローチに依存しています。1 番目のアプローチは、一定値の送り速度と工具接触角 (AOE) を凹面または凸面の加工品形状に適用し、加工パス間のステップオーバーを変化させて最大の被削材除去効率を達成します。2 番目のアプローチでは、送り速度と 工具接触角 (AOE) を変化させますが、一定値のステップオーバーを維持して、一定した切り屑厚さを設定します。このアプローチでは、CAMソフトウェアシステムに応じて、工具の工具接触角 (AOE) は、80度から140度の間に達する可能性があります。この大きな接触角は、ダイナミックミリング加工アプローチとは逆方法のプロセスとなります。

加工オペレーション中の、CAM ソフトウェアシステムは工具の切削幅を監視し、設定された切削幅が直線切削よりも工具接触角 (AOE) が大きいコーナーや領域では送り速度を遅くします。これを達成するために、CAM ソフトウェアサプライヤーは、単純な輪郭と複雑な輪郭の生産性と信頼性の高い加工を実現するために、工具の切削幅をリアルタイムで制御する洗練されたプログラムパスアルゴリズムを開発しました。

ダイナミックミリング加工を含む加工プロセスで最も見落とされがちな要素は、工具保持に関してです。一般に、ソリッドエンドミルカッタの場合、ホルダは機能的に十分な伝達トルクと 0.0004”/ 10 ミクロン未満の径振れを維持する必要があります。これより公差値が緩いレベルでは工具寿命が半分になります。

低い値の径振れが重要である理由は、ダイナミックミリング加工の高切削速度と高送り速度により、径振れが更に大きくなる傾向があるためです。それに加えて、特に大きな工具径の工具を使用する場合、ダイナミックミリング加工の切削抵抗によってカッタがツールホルダから抜ける可能性があります。そのため、工具径 12mm 以上のカッタは、保持力の高いミーリングチャックまたはホルダを使用する必要があります。さらに、大型のホルダの質量では、振動を軽減させる効果があります。12mm 未満では、焼き嵌めなどの一般的なホルダが有効できます。最小限の径振れと大きな伝達トルクで多用途性を提供する高精度コレットチャックも非常に効果的です。

ダイナミックミリング加工は、該当する製品や機能に対して非常に効果的な結果をもたらします。このアプローチプロセスにより、製品加工のサイクルタイム、加工面仕上げ品質、工具寿命、工作機械の稼働率を大幅に改善できます。ダイナミックミリング加工を理解するために時間をかけている工場では、このアプローチプロセスの対象となる製品の生産性、効率、収益性を向上させることができます。

可能な限り最高の結果を達成するには、工場は切削工具サプライヤーの専門知識を活用して、個々の加工プロセスに対するアプローチを微調整する必要があります。工場はダイナミックミリング加工プロセスを独自で検討実行する必要はなく、Seco があらゆる段階でサポートを提供します。このようなアプローチプロセスやその他のプロセスは威圧的ですが、Seco とアプリケーションエンジニアは、技能習得負荷を小さくし、実行をスムーズに推進します。

Inline Content - Survey

Current code - 5fce8e61489f3034e74adc64