Operaciones de fresado

Explore los principios fundamentales de las operaciones de fresado en la industria del mecanizado con nuestra guía completa. Amplíe sus conocimientos y conozca todas las actualizaciones de un mundo en constante evolución como el mecanizado. Inicie hoy mismo su viaje para descubrir el proceso de fresado.

ÍNDICE

El fresado asume el protagonismo cuando aparecen diseños intrincados y formas complejas.

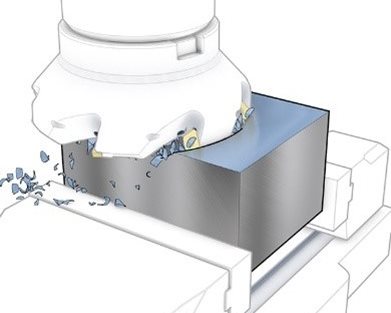

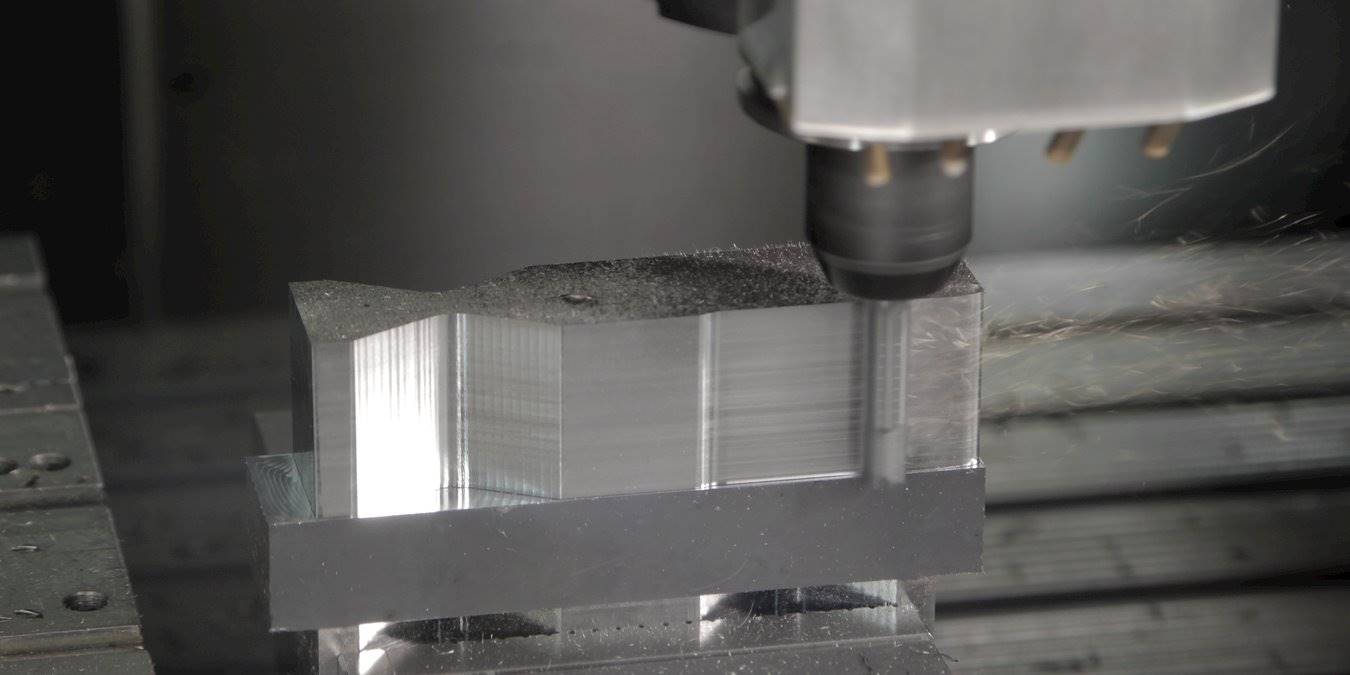

En este proceso de mecanizado, la pieza de trabajo permanece estacionaria, mientras que la herramienta de fresado gira y se mueve en movimientos lineales, eliminando gradualmente el exceso de material para revelar la geometría deseada. El fresado es especialmente indicado para la creación de formas de cubículos, planos y contornos intrincados que exigen de una precisión y detalle extremos.

La interacción entre la herramienta de fresado giratorio y la pieza de trabajo crea una característica distintiva. Los bordes de corte entran y salen de la incisión repetidamente, lo que resulta en la formación de segmentos de viruta rotos.

A pesar de su formación intermitente de virutas, el fresado ofrece una versatilidad sobresaliente y es ampliamente adoptado para la fabricación por su capacidad para crear componentes complejos y estéticamente agradables.

El proceso de fresado es regido por cuatro condiciones de corte:

- Revoluciones por minuto (RPM),

- Velocidad de avance (mm/min),

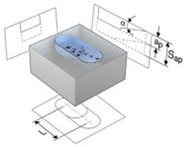

- Profundidad de corte axial (ap),

- Profundidad de corte radial (ae).

El fresado, con sus múltiples dientes de corte en movimiento, requiere una mayor comprensión de estos parámetros que el simple torneado.

A diferencia del torneado, el fresado es un proceso de mecanizado donde la pieza de trabajo permanece estacionaria y la herramienta de fresado gira. Por lo tanto, las fresas CNC utilizan “RPM” y “Velocidad de avance” (mesa) como parámetros de corte primarios.

Distinguir entre “RPM” y “Velocidad de corte” en los procesos de fresado es crucial. Mientras que “RPM” indica el número de vueltas completadas por la herramienta de fresado en un minuto, “Velocidad de corte” mide la velocidad relativa entre la herramienta de fresado y la superficie de la pieza de trabajo. La traducción precisa entre estos dos parámetros es esencial para operaciones de fresado exitosas.

“Avance de fresado” es un término multifacético, que incluye “Avance por diente”, “Avance por revolución” y “Velocidad de avance”.

“Avance de fresado” es un término multifacético, que incluye “Avance por diente”, “Avance por revolución” y “Velocidad de avance”.

Comprender cada definición es vital para lograr un fresado preciso y eficiente.

“Avance por diente” se refiere a la longitud teórica del material alimentado en un filo de corte en la línea central de la herramienta a medida que se mueve a través del material.

“Avance por revolución” representa la longitud real que la herramienta de corte avanza a lo largo de la línea central después de una revolución completa del husillo. Finalmente, la “Velocidad de avance” es la velocidad lineal de la fresa en relación con la pieza de trabajo y se calcula multiplicando el Avance por diente, el número de dientes y las revoluciones por minuto.

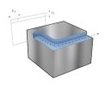

En los procesos de fresado, la “profundidad axial de corte” (ap) se refiere a la distancia que una herramienta abarca de la pieza a lo largo de su línea central. Determina la profundidad con la que la herramienta corta el material, afectando a la eficiencia y precisión de la operación.

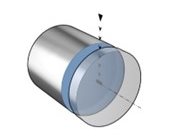

La “profundidad radial de corte” (ae) en el fresado es la distancia que la herramienta pasa por encima de la pieza de trabajo. Mide la profundidad de la herramienta a lo largo de su radio a medida que corta. La elección de la profundidad radial de corte influye en el acoplamiento de la herramienta y el tipo de corte realizado, ya sea corte periférico o ranurado.

El fresado, con sus múltiples dientes de corte en movimiento, exige una comprensión más completa de los parámetros de corte en comparación con el torneado. Las cuatro condiciones clave de corte y rigen el proceso de fresado son: revoluciones por minuto (RPM), velocidad de avance, profundidad axial de corte y profundidad radial de corte. Dominando estos parámetros de corte, los operarios de máquinas pueden optimizar la productividad y producir piezas de alta calidad, haciendo avanzar la industria del mecanizado CNC a nuevas cotas de fiabilidad y eficacia.

Guía para iniciados en operaciones y estrategias de fresado CNC

Dentro de lo rápido que evolucionan los secretos de la fabricación, lograr resultados precisos y eficientes es esencial. Las operaciones de fresado juegan un papel crucial en la conformación de materiales con una precisión inigualable. Entre las diferentes herramientas de corte disponibles, las herramientas de fresado se revelan como opciones versátiles y eficaces. En esta guía, exploraremos varias operaciones de fresado que puede realizar con estas herramientas, destacando su impacto transformador en la industria manufacturera.

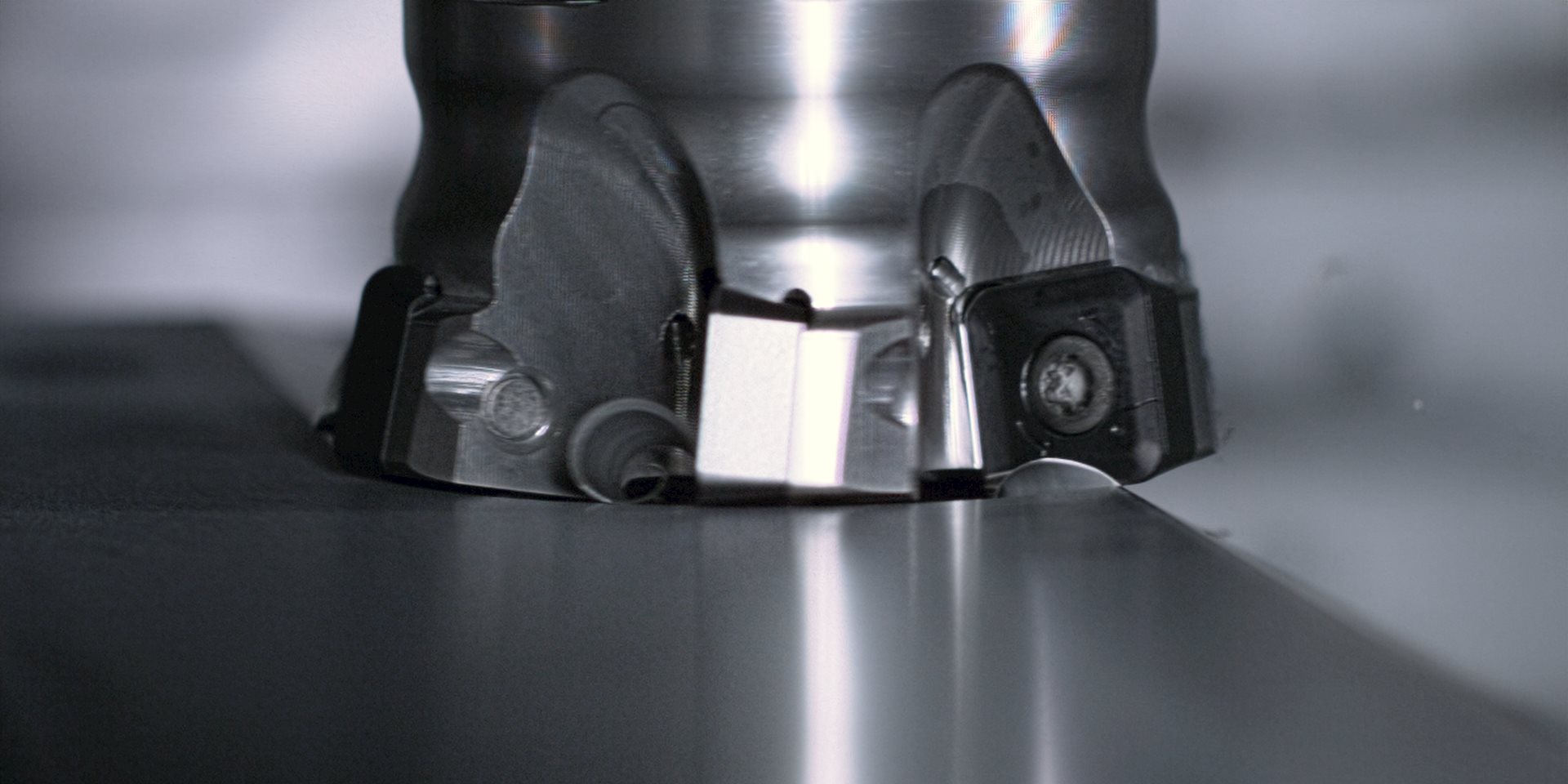

El planeado es una operación común utilizada para crear superficies planas en una pieza de trabajo.

Con las herramientas de fresado equipadas con múltiples filos de corte, podrá eliminar el material de manera eficiente en una sola pasada.

Este proceso es vital para lograr superficies planas, refinar cortes ásperos y obtener acabados de alta calidad.

A los fabricantes de todos los sectores industriales les encanta el planeado por su versatilidad y precisión, convirtiéndolo en la opción "preferida" para obtener resultados impecables.

En el fresado lateral (conocido como fresado periférico), la herramienta de fresado elimina el material de los bordes exteriores de la pieza de trabajo.

Esta operación es perfecta para contorneado, perfilado y ranurado.

Gracias a los múltiples bordes de corte de la herramienta, puede eliminar rápidamente el material, lo que lo hace ideal para desbaste.

Así, las industrias pueden beneficiarse de la eficiencia y fiabilidad del fresado periférico, lo que les permite crear formas complejas y cumplir con estrictas especificaciones de diseño.

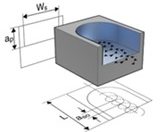

El fresado de ranuras implica cortar canales estrechos o ranuras en la pieza de trabajo.

El diseño de las herramientas de fresado permite un fresado preciso por ranura debido a sus bordes de corte afilados y construcción estable.

Esta operación es ampliamente utilizada para la fabricación de llaves, ranuras y otras funciones similares.

Las herramientas de fresado ofrecen un rendimiento excepcional en el fresado de ranuras, lo que garantiza que las industrias alcancen la precisión necesaria para los componentes críticos.

Chaflanado y biselado: Dominar los ángulos

El chaflanado y el biselado implican el corte de ángulos en los bordes de una pieza de trabajo.

Las herramientas de fresado con geometrías especializadas de chaflanado o biselado realizan estas tareas de manera precisa y eficiente, proporcionando acabados de bordes consistentes y asegurando dimensiones precisas.

Los fabricantes pueden lograr biseles y chaflanes impecables, mejorando tanto la estética como la funcionalidad.

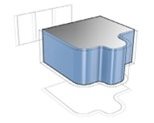

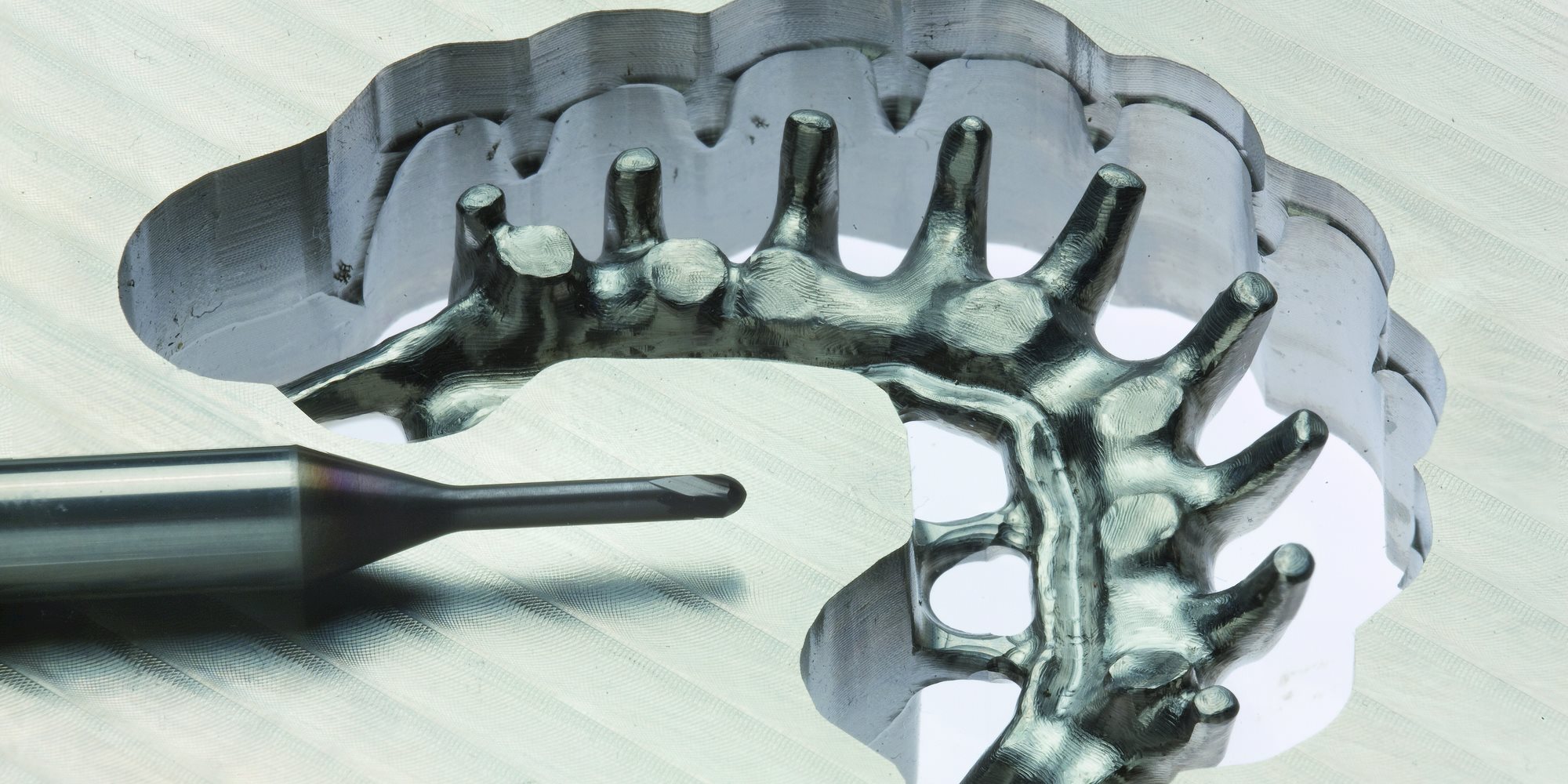

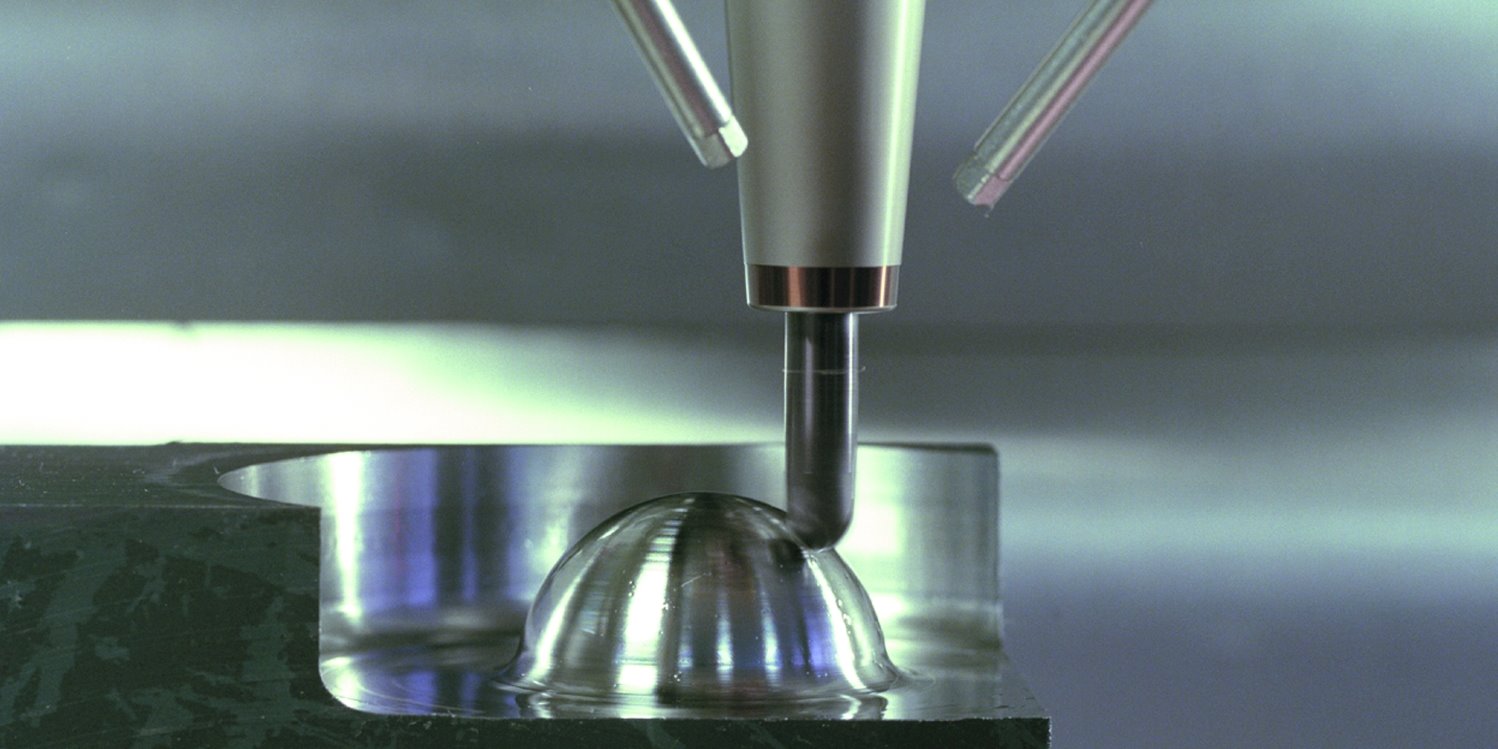

El fresado de copia, también conocido como contorno, es una operación de fresado utilizada para crear formas complejas en la superficie de la pieza de trabajo.

Las herramientas de fresado con diseños de nariz de bola o radio de esquina son ideales para contorneado, ya que pueden seguir suavemente los contornos de la pieza de trabajo, produciendo formas intrincadas con excelentes niveles de acabado superficial y detalle.

Esta operación permite a los fabricantes dar rienda suelta a su creatividad, ofreciendo diseños innovadores y llamativos.

Algunas herramientas de fresado trascienden su papel tradicional y abrazan el arte del perforado de alta precisión.

Algunas herramientas de fresado trascienden su papel tradicional y abrazan el arte del perforado de alta precisión.

Con un diseño adecuado, estas herramientas de fresado versátiles realizan eficazmente las operaciones de perforado, lo que las convierte en un punto de inflexión dentro del mundo del mecanizado.

Las fresas enterizas de metal duro, suelen estar a la vanguardia de esta revolución, demostrando su valor en trabajos de perforado.

Aun así, algunas fresas indexables selectas también se suman a esta revolución, gracias a sus diseños únicos de geometría de puntos que les permiten realizar agujeros hábilmente.

Este ingenio posiciona a estas herramientas de fresado como alternativas viables a las taladradoras de torsión tradicionales, particularmente en aplicaciones específicas donde brillan sus capacidades.

El fresado de ranura en T es la operación de producir ranuras en forma de T en la pieza de trabajo utilizando una fresa de ranura en T.

Este proceso versátil permite la creación de ranuras que pueden acomodar varios accesorios y componentes, por lo que es esencial para muchas operaciones de fabricación.

Es la operación que permite producir ranuras en la superficie de la pieza de trabajo mediante el uso de una fresa de sierra o una fresa enteriza.

La pieza de trabajo se fija firmemente a una fresa, mientras que la fresa enteriza queda sujeta a un perno. Se ajusta la profundidad de corte y la pieza se alimenta contra la fresa para producir la ranura en la superficie de trabajo.

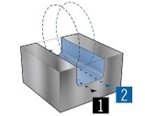

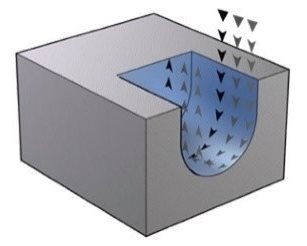

El fresado por inmersión es una técnica en la que la herramienta de fresado se alimenta directamente en la pieza de trabajo, creando asientos o cavidades.

Las herramientas de fresado son idóneas para el fresado por inmersión debido a su rigidez, reduciendo el riesgo de desviación y garantizando resultados precisos.

Esta operación se utiliza a menudo en procesos de desbaste y acabado, proporcionando a los fabricantes los medios necesarios para lograr diseños complejos y contornos perfectos.

Fresado con altos avances: Necesidad de velocidad y productividad

El fresado de alto avance permite velocidades de avance significativamente más altas en comparación con los métodos convencionales.

Las herramientas de fresado especializadas equipadas con geometrías de alta avance son ideales para este proceso, ya que evacúan rápidamente las virutas y maximizan las tasas de eliminación de material.

Como iniciado en este tipo de trabajo, la adopción del fresado de alta avance le ayudará a lograr operaciones de desbaste más rápidas, aumentando la productividad general.

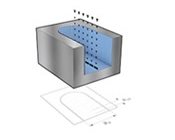

El mecanizado en rampa en un movimiento lineal que se erige como el método de referencia para acercarse a las piezas de trabajo, especialmente cuando se trata de ranuras cerradas, asientos y cavidades.

Este enfoque eficiente elimina la necesidad de un taladro, agilizando el proceso de mecanizado y maximizando la productividad.

El mecanizado en rampa se entrelaza en una fascinante danza de dos ejes que avanzan simultáneamente en dirección axial (Z) y radial (X o Y).

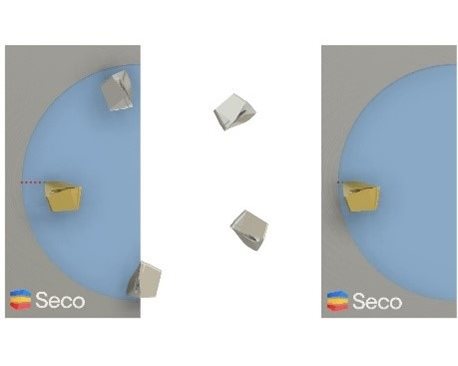

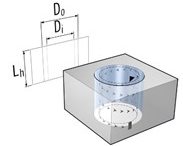

La interpolación circular, específicamente el fresado circular con 2 ejes, es una técnica altamente eficaz para el mecanizado de agujeros grandes.

Por lo general, comenzando con un agujero pre-perforado en la pieza de trabajo, seguimos con un proceso de fresado de escuadrado o una fresa de filo largo.

Descubra el arte de la interpolación espiral o mecanizado en rampa circular.

Esta técnica avanzada presenta un movimiento circular simultáneo en las direcciones X e Y, perfectamente sincronizado con un avance axial en la dirección Z a un paso definido.

La incorporación del mecanizado en rampa circular ofrece una alternativa excepcional a los métodos de perforado tradicionales, potenciando sus trabajos de mecanizado con una eficiencia y finura sin precedentes.

La interpolación helicoidal predomina en sobre el mecanizado en rampa lineal (ranurado completo) y la interpolación circular por muchas razones.

Fresado trocoidal: Optimice la eficiencia y reduzca el desgaste

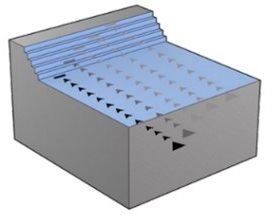

El fresado trocoidal es una estrategia de alto rendimiento que optimiza la eliminación de material mediante trayectorias circulares de herramientas.

Las herramientas de fresado con múltiples bordes de corte hacen maravillas en el fresado trocoidal, reduciendo el desgaste de la herramienta, las fuerzas de corte y las vibraciones.

Esta técnica conduce a una calidad de superficie excepcional y prolonga la vida útil de la herramienta, lo que la convierte en una opción perfecta para un mecanizado preciso y eficiente.

El fresado avanzado 2D (también conocido como fresado 2D adaptativo y fresado dinámico) es el epítome del desbaste eficiente con trayectorias de herramientas bien definidas que mantienen un arco de contacto constante, garantizando un mecanizado fiable de formas simples e intrincadas.

Las grandes profundidades de corte axiales (ap) y las reducidas profundidades de corte radiales (ae, combinadas con unos altos avances por diente (fz) y las elevadas velocidades de corte (Vc) proporcionan una alta productividad.

Esta potente combinación mejora la productividad y muestra la máxima precisión en sus trabajos de mecanizado.

El fresado de barril es un proceso de mecanizado especializado que utiliza fresas enterizas de barril y una máquina de 5 ejes. Gracias a las innovadoras geometrías de la fresa enteriza de segmento circular, puede terminar piezas hasta un 80% más rápido que con fresas enterizas de nariz de bola convencionales, ya que estas fresas enterizas de segmento circular tienen un contorno único con un radio considerablemente mayor, que permite una mayor distancia de paso durante el fresado de acabado.

Las fresas enterizas de barril demuestran una competencia excepcional para trabajos de acabado y mecanizado de semiacabado en superficies 3D, con una mínima extracción de material. Esto es posible gracias a su geometría de corte toroidal única, que les permite operar a altas velocidades de avance, aprovechando el efecto de adelgazamiento de la viruta para una mayor eficiencia.

El fresado Push-Pull es un sofisticado método de mecanizado 3D que implica la ejecución de un movimiento de copia sincronizado hacia abajo y hacia arriba, siguiendo meticulosamente el perfil de la forma deseada.

Este enfoque innovador ofrece mayor precisión y eficiencia, lo que lo convierte en una opción ideal en las prácticas de mecanizado modernas.

Las hojas de corte, montadas en un vástago o perno y sujetas a un husillo de la fresa, son perfectas para tareas de corte aerodinámicas. Con movimiento de máquina de 3+2 ejes o 5 ejes, estas hojas ofrecen cortes precisos desde ángulos óptimos, lo que aumenta la productividad y la precisión. La integración de las hojas de corte en su flujo de trabajo de 5 ejes desbloquea capacidades multifuncionales, optimizando la eficiencia y simplificando las configuraciones. Abrace este dúo dinámico y eleve su mecanizado de precisión a nuevos niveles.

El mecanizado general es una estrategia versátil adecuada para diversas aplicaciones, donde la relación ae-ap se puede ajustar en función de la operación. La mejor parte es que no se necesitan requisitos especiales de la máquina, por lo que resulta accesible con la tecnología CNC básica. Aunque no es adecuado para métodos altamente avanzados, ofrece resultados satisfactorios de manera consistente, logrando tasas de eliminación de metal promedio. El área de aplicación incluye normalmente series pequeñas y una amplia gama de materiales.

Si bien no existen requisitos especiales para una fresa indexable, las características de la fresa de metal duro incluyen largas longitudes de corte y diámetros de núcleo delgado, proporcionando un excelente rendimiento y evacuación de virutas.

La estrategia HPM le permite lograr tasas de eliminación de metales notablemente altas. Puede maximizar la productividad utilizando una carga de viruta significativamente mayor en comparación con el mecanizado general. Alta estabilidad, potencia, control CNC y un sistema de sujeción rígido son requisitos esenciales de la máquina CNC. El proceso HPM es idóneo en entornos de producción en masa donde el tiempo de producción es crítico o en aplicaciones que requieren una alta tasa de extracción de metal (Q cm3/min) para productos individuales.

Las características especiales de la herramienta, tales como formadores de virutas en la ranura, protección de las puntas, espacio de viruta formado liso y varios recubrimientos, mejoran el rendimiento.

Mecanizado de Alto Avance (MAV): “Vaya un paso más allá con tasas de avance rápidas y acabados impecables”

Cuando se trata de altas tasas de avance con grandes intervenciones radiales y pequeñas profundidades axiales, el proceso HFM es la estrategia de referencia. En comparación con el mecanizado general, esta técnica permite altas tasas de eliminación de metales y acabados superficiales superiores, gracias a su mayor avance de mesa. Las ventajas del HFM se unen a la facilidad de uso, la facilidad de programación en CAM y la seguridad. Incluso sin una gran experiencia en programación, se pueden programar formas complejas con relativa facilidad. Es una operación de desbaste ideal para la mayoría de los materiales, la cual encuentra acomodo en el mecanizado de asientos profundos.

Estas herramientas han desarrollado especialmente los dientes frontales, dando a estas fresas una longitud de corte muy corta.

El micromecanizado es el héroe anónimo del CNC, utilizando diminutos diámetros de herramienta (Ø 0,1 a 2,0 mm) para aplicaciones críticas de precisión. Con una artesanía meticulosa, crea intrincadas cavidades en diversos materiales. La precisión y la estabilidad son cruciales, lo que requiere una alta precisión del husillo, control de las RPM y estabilidad térmica. Desde la medicina hasta la electrónica, el micromecanizado juega un papel vital en la tecnología moderna.

Las herramientas utilizadas en esta estrategia especializada implican el uso de diámetros de herramienta increíblemente pequeños que van desde Ø 0,1 a 2,0 mm. A pesar de su diminuto tamaño, estas pequeñas herramientas ejercen una gran precisión, elaborando componentes intrincados con un detalle inmaculado.

Mecanizado de Alta Velocidad (MAV): “Rápido y preciso - ¡donde la velocidad se encuentra con la perfección!”

Es una estrategia de mecanizado donde se combina una pequeña profundidad de corte radial con altas velocidades y

altos avances. El resultado son tasas notables de eliminación de metal y acabados superficiales superiores en comparación con el mecanizado general. Las características distintivas del MAV son las fuerzas de corte relativamente bajas en comparación, la reducción de la acumulación de calor tanto en la herramienta como en la pieza de trabajo, la mínima formación de rebabas y la alta precisión dimensional. El control CNC rápido, las altas RPM y la transmisión rápida al eje son requisitos necesarios de la máquina CNC. La MAV destaca en la industria de Moldes y Matrices para operaciones de pre-acabado y acabado de aceros templados (48–62 HRc) por sus tiempos cortos. Esta técnica puede ser aplicada también en el resto de materiales en su mayoría, cuando usamos la herramienta correcta y el método adecuado de mecanizado.

Se recomiendan herramientas estables con espacio de viruta bien formado y recubrimientos para aprovechar completamente esta técnica.

Con tantos nombres para esta estrategia avanzada de desbaste, como Optirough, Fresado Dinámico, Desbaste Adaptativo y muchos más, esta estrategia está diseñada teniendo en cuenta la precisión y la productividad. Estas herramientas ofrecen un rendimiento excelente cuando se aplican trayectorias bien definidas con el arco de contacto constante en aplicaciones con geometrías simples y complejas. Las grandes profundidades de corte axiales (ap) y las reducidas profundidades de corte radiales (ae), combinadas con unos altos avances por diente (fz) y las elevadas velocidades de corte (Vc) proporcionan una alta productividad. La reducción del arco de contacto minimiza la generación de calor durante las operaciones de desbaste, lo que permite mayores velocidades de corte y tiempos de ciclo más cortos. Nuestros enfoques de mecanizado en bruto basados en CAM se centran en el arco de contacto de la herramienta de corte y su carga media de viruta, lo que resulta en un rendimiento y eficiencia impresionantes.

Aunque la mayoría de las personas generalmente usan fresas enterizas de metal duro con esta estrategia, la verdad es que también puede usarse una fresa indexable. Esto se debe a que esta estrategia consiste en utilizar su software CAM para maximizar el potencial de su herramienta de fresado.

En este artículo, exploramos una variedad de operaciones avanzadas de fresado y aprendemos sobre técnicas de vanguardia que pueden elevar sus conocimientos sobre mecanizado. Al incorporar estos métodos a su repertorio y con la experiencia práctica que obtendrá, podrá liberar el verdadero potencial de las herramientas de fresado.

Para finalizar esta serie de tres partes, “Desvelando los Secretos del Mecanizado: Guía para principiantes de operaciones y estrategias de fresado CNC”, esperamos que haya adquirido unos valiosos conocimientos sobre los secretos de la metalurgia de precisión. Desde el mecanizado general hasta el micromecanizado, el MAV o el desbaste avanzado, cada estrategia ofrece ventajas y aplicaciones únicas.

Recuerde que la práctica, la paciencia y la atención al detalle son claves para convertirse en un tornero experimentado. Gracias a estos conocimientos, ahora está bien enfocado para lograr dominar el arte de la metalurgia de precisión.

Desbaste y acabado Su dúo poderoso

Las herramientas de fresado son excelentes, tanto para operaciones de desbaste como de acabado. Su combinación de resistencia y filos de corte afilados permite una rápida eliminación del material durante el desbaste, mientras que su capacidad para mantener una alta precisión garantiza un acabado superficial superior durante las pasadas de acabado. Esta versatilidad hace que las herramientas de fresado sean indispensables en el mecanizado, permitiendo a los fabricantes optimizar la productividad y lograr resultados impecables.

Para terminar la primera parte de nuestra serie de tres documentos “Desvelando los secretos del mecanizado: Guía para principiantes sobre operaciones y estrategias de fresado CNC”, hemos sido testigos del increíble potencial de las herramientas de fresado y su papel indispensable en la configuración de la industria manufacturera. Desde el fresado frontal y el fresado periférico hasta el taladrado y el contorneado, la versatilidad de las operaciones de fresado ha demostrado ser inigualable para obtener unos resultados precisos y eficientes.

Esté atento a la segunda parte de esta serie, donde profundizaremos más en las operaciones avanzadas de fresado y las innovaciones de vanguardia que continúan ampliando los límites de las capacidades del fresado. Únase a nosotros en el camino hacia un futuro aún más brillante e innovador en el mundo de la fabricación. El poder de las herramientas de fresado le está esperando, dispuestas a desbloquear nuevas posibilidades y elevar sus trabajos de mecanizado a niveles nunca vistos.

Inline Content - Survey

Current code - 5fce8e61489f3034e74adc64