Proč může být Gear Skiving dobrou zprávou pro výrobce proudových motorů

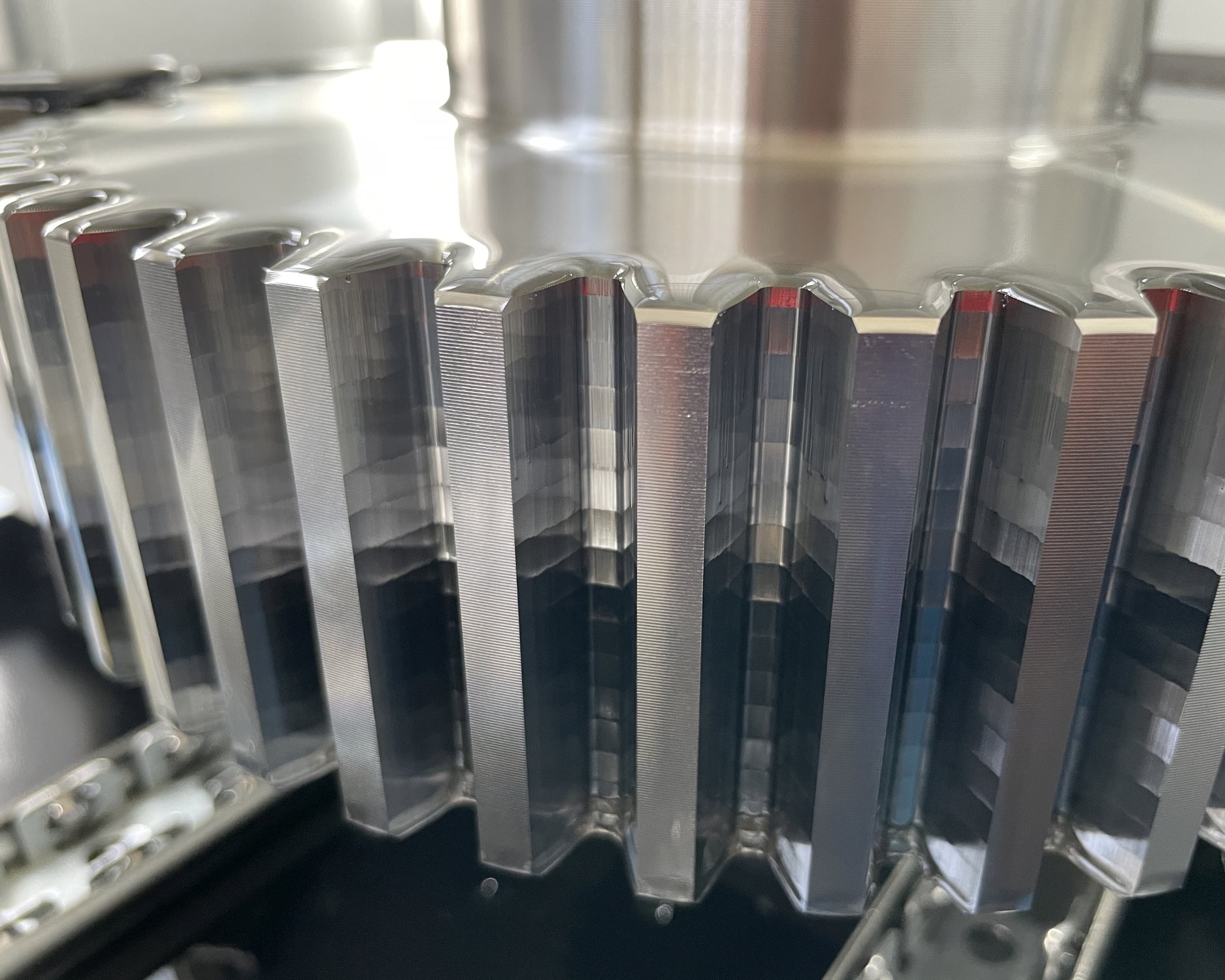

Pokud lze proces Gear Skiving provádět na konkrétním stroji pro výrobu ozubení nebo víceúčelovém obráběcím centru, může účinně zkracovat výrobní cykly u velkých dávek, což je případ nákladů, bezpečnosti, materiálů i udržitelnosti v leteckém průmyslu.Metoda Gear Skiving, známá též jako Power Skiving, spočívá v postupném záběru nástroje a rotujícího obrobku, přičemž dochází k odkrajování materiálu a vzniku profilu ozubení. Vůbec přitom nejde o proces nový – byl totiž patentován v Německu již v roce 1910.

Dříve se však tato metoda výroby ozubení využívala například ve srovnání s odvalováním velmi zřídka – hlavně kvůli tomu, že většina 5-osých strojů nedokázala rychle a stabilně dosahovat otáček nezbytných pro synchronizaci procesu Skiving, navíc ještě s potřebnou úrovní tolerance. Proces také trpěl vinou opotřebení nástroje a potrhání povrchu, jakož i nízkou přesností a spolehlivostí stroje.

V posledních letech však dochází ke znovuobjevování metody Gear Skiving.

Zaprvé se rozmáhají vhodně vybavené a příslušně programovatelné CNC stroje a multifunkční centra s přímými pohony os, které řeší problémy rychlosti a přesnosti. Současně je možné využívat karbidové nástroje s pokročilými povlaky, které i při vysokých rychlostech vykazují dobrou životnost.

A zadruhé – vysoká efektivita výroby a významně kratší cyklové časy jsou skutečně zlomovým faktorem pro výrobce proudových motorů, kteří musí produkovat ozubení s obzvláště vysokými nároky na kvalitu povrchu, a přitom minimalizovat zmetkovost dodržováním opakovatelné spolehlivosti procesu i plnit cíle nízké nákladovosti.

Odvalování je pravděpodobně nejznámější obráběcí metodou výroby ozubení, a to díky své všestrannosti, kdy jej lze využívat pro malé i velké výrobní dávky. Tato metoda má samozřejmě své výhody, kdy dokáže produkovat ozubení s vysokou přesností a perfektním povrchem i opakovatelností.

Hlavním omezením je však skutečnost, že odvalováním lze vyrábět pouze vnější ozubení či drážkování, a nikoli vnitřní tvary, jež jsou potřebné právě v produkci disků proudových motorů. Často také trvá dlouho, někdy i hodiny, zatímco Gear Skiving odebírá malé třísky extrémní rychlostí – vrstva odebíraného materiálu bývá 0,5 až 0,6 mm v každém záběru. Ve skutečnosti je druhé pojmenování metody - Power Skiving - velmi výstižné, neboť může být klidně třikrát až čtyřikrát rychlejší než odvalování, s cyklovými časy v minutách oproti hodinám.

Navíc je zde i výhoda krátkého výběhu – pokud je na součásti osazení, jako v případě disku turbíny – došlo by pravděpodobně ke kolizi odvalovací frézy s materiálem obrobku, což by vedlo k problémům. Z tohoto pohledu má tedy metoda Gear Skiving využitelnost lepší – průmět nástroje je přibližně eliptický a výběhová vzdálenost oproti odvalovací fréze méně než poloviční.

Přínosy Gear Skiving jsou zejména:

Rychlost a flexibilita: Gear skiving je rychlý a flexibilní proces, jenž lze využít k výrobě různých typů ozubení, včetně šikmého, vnitřního apod. Tato metoda přináší vysokou flexibilitu, která výrobcům umožňuje snadné úpravy procesů pro různá provedení a specifikace turbínových disků.

Výroba přesnějších komponentů: Metoda Gear Skiving je navíc vysoce přesná. Je tedy díky ní možno obrobit s potřebnou přesností i velmi složité tvary, vyžadované právě v produkci turbínových disků proudových motorů, kde není žádný prostor k omylům. Ozubení obrobené na turbínovém disku metodou Gear Skiving má velice hladký záběr, což se odráží i ve sníženém opotřebení a trhavosti rotace, právě tak jako zlepšení celkové úrovně funkčnosti a výkonnosti.

Nižší riziko odchylek tolerance: Díky tomu, že je Gear Skiving plynulým procesem, nedochází v průběhu obrábění k žádnému přerušování, což potlačuje rizika odchylek tolerancí. Toto vše, včetně nižšího vývinu tepla, se u metody Gear Skiving odráží v hladším a konzistentnějším opracování povrchu, což zvyšuje strukturální kvalitu celého disku. Hladké povrchy napomáhají snižování tření během činnosti turbíny, a tím se také snižuje riziko únavového opotřebení, které může způsobovat vznik nebezpečných trhlin. Proto je tato metoda vhodná pro dodržení požadavků na všudypřítomnou spolehlivost a bezpečnost leteckých konstrukcí.

Méně odpadu: Proces Gear Skiving generuje ve srovnání s tradičními metodami, například obrážením, méně odpadu. Vzhledem k tomu, že ceny leteckých materiálů stále rostou, přičemž se však současně zvětšuje i tlak na náklady, představuje tato skutečnost pro výrobce turbínových disků zvláštní výhodu. Přesnost a efektivita jsou další dobrou zprávou – snižuje se spotřeba energie a zkracují cyklové časy.

Kompaktnější proces: Metoda Gear Skiving nepotřebuje žádné delší výběhy. To znamená, že lze obrábět blíže k čelům osazení, získávat větší délku profilů, či dokonce zkracovat celé díly. Vzhledem k tomu, že v letectví stále probíhá honba za snižováním hmotnosti s cílem úspor paliva, letových nákladů i emisí CO2, jde o faktor skutečně zásadní.

Delší životnost nástroje: A konečně, moderní nástroje pro Gear Skiving vydrží stále více – jejich životnost bývá leckdy delší, než u jiných obráběcích nástrojů. Méně nástrojových výměn také znamená vyšší efektivitu obrábění a méně prostojů, což také přispívá ke snižování poměru celkových nákladů a účinnosti výroby.

Limity Gear Skiving představují:

- Vyšší kapitálové investice: Provádí-li se obrábění ozubení na vyčleněných strojích, mohou řešení Seco pro výrobu ozubení zkrátit cyklové časy, zvláště významné u produkce velkých dávek. Důležité je však říci, že specializované stroje pro metodu Gear Skiving představují vyšší kapitálové investice a nevyhnutelná úzká místa při instalaci do výroby.

- Chyby při seřizování: Potřeba investic do nového vybavení s sebou přináší i fakt, že se do celkového procesu výroby disků začleňuje další stroj, čímž se zvyšuje riziko chyb při seřizování – na úkor hodnotného času pro výrobu.

- Výzvy spojené s rychlostí rotace obrobku: Velmi zde závisí na typu užívaného stroje a otáček, kterých je schopen s obrobkem dosahovat. I když mívají současné CNC stroje konstrukci s přímým náhonem, vyskytují se potíže s dosahováním potřebných pracovních otáček. U metody Gear Skiving navíc nehraje roli jen rychlost samotná, ale také - milisekundu po milisekundě - úhlová pozice obrobku i nástroje.

- Omezená velikost obrobku: Limity představují také rozměry obrobku – například velký dílec (přes 800 mm) s malou ozubenou spojovací částí (méně než 100 mm). Abychom dosáhli potřebné řezné rychlosti na ozubené části s malým průměrem (jako u soustružení), musíme zajistit vysoce synchronizované otáčky (1000-2000 ot/min) obrobku, přičemž však velké dílce vyžadují také velké rotační stoly – a právě ty většinou nedokáží přesně synchronizovat při velkých otáčkách (nejvýše 300-800 ot/min). V této situaci je pak jedinou využitelnou metodou obrážení.

- Odvod třísek a náklon: Dochází zde k situacím, kdy třísky odskakují zpět a dostávají se znovu do oblasti řezu, což je zvláště problematické v případě, kdy se jedná o kritickou část dílce. Abychom tomu zamezili, je třeba počítat s nezbytným očišťováním dílce. Problémy ovšem může způsobovat i náklon, neboť odlehčení zubů nástroje musí být větší, než u metody obrážení.

Není žádných pochyb, že má metoda Gear Skiving značné výhody, třeba právě v produkci turbínových disků proudových motorů, avšak investice a limity s ní spojené naznačují, že se v žádném případě nejedná o všelék.

Pro výrobu ozubení na discích využívají výrobci v leteckém průmyslu stále více stroje určené přímo na ozubení, nebo víceúčelová soustružnicko-frézovací centra s opcí pro Gear Skiving.

Pokud to velikost stroje, velikost dílce a možnosti výběhu dovolí, přináší metoda Gear Skiving dostatečnou rychlost a přesnost, které vám umožní využívat stroj i pro jiné operace.

A provádí-li se obrábění ozubení na vyčleněných strojích, mohou řešení Seco pro výrobu ozubení zkrátit cyklové časy, což je zvláště významné u produkce velkých dávek. Využití metody Gear Skiving na víceúčelovém stroji společně se specifickými nástroji Seco značně posiluje flexibilitu výroby a potlačuje časově náročné seřizování pro vícenásobné operace, včetně chyb z něj plynoucích.

Pokud tedy máte dostatečně rychlý enkodér, je váš stroj připraven. A poskytovatel CNC vám může zpřístupnit opci synchronizace.

K tomu samozřejmě můžete počítat s podporou Seco – od posouzení všech potřeb obrábění a jejich souvislosti s vaší výrobou až po rozhodnutí, zda je Gear Skiving v daném případě tou správnou volbou.

Pro bližší informace kontaktujte místní zastoupení Seco

Inline Content - Survey

Current code - 5fce8e61489f3034e74adc64