Pourquoi le skiving peut être une bonne nouvelle pour les fabricants de disques de turbine d'avions

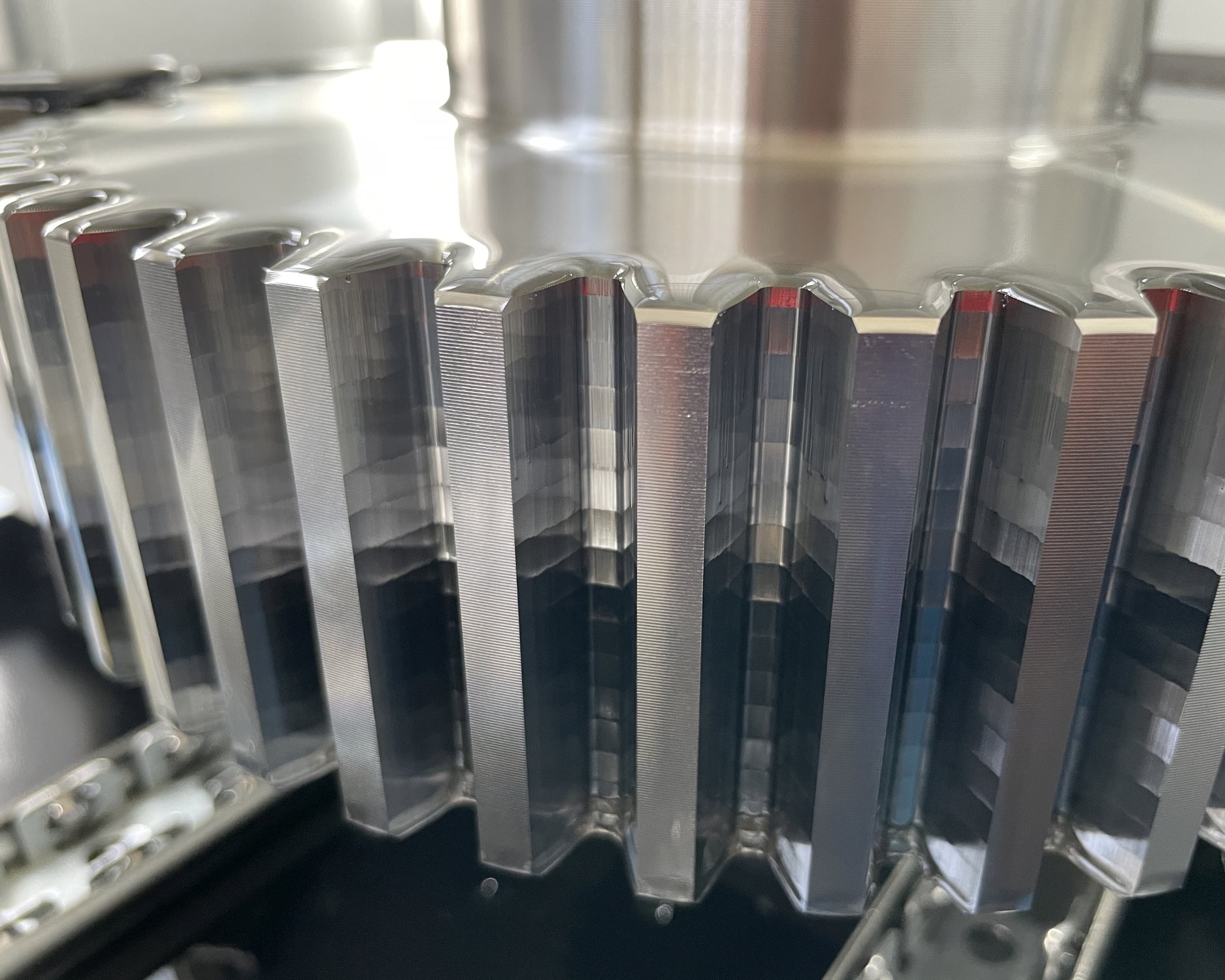

Si le processus de taillage d'engrenages par skiving peut se réaliser sur une seule machine dédiée ou sur un centre d'usinage multitâches, il peut réduire les cycles de fabrication pour la production de lots importants. Il répond ainsi aux besoins de l'industrie aéronautique en matière de coûts, de sécurité, de matériaux et de développement durable.Le taillage d'engrenages en skiving, également connu sous le nom de power skiving, consiste à engager progressivement un outil coupant dans une pièce afin de créer un engrenage par une action de d'arasage ou de coupe en tranche. Ce procédé n'est pas nouveau et a été breveté en Allemagne en 1910.

Pourtant, pendant de nombreuses années, le skiving a été beaucoup moins utilisé que le taillage par fraise-mère, car de nombreuses machines 5 axes ne possédaient pas le matériel adéquat pour permettre un nombre de tours par minute suffisant pour réaliser le processus de skiving de manière rapide et stable, et avec un bon niveau de qualité. Le processus a également souffert de l'usure, ainsi que de la précision et de la fiabilité de la machine.

Cependant, au cours de la dernière décennie, le skiving a connu une renaissance.

L'essor des machines CN programmables et spécialisées, ainsi que des centres multi-broches dotés de moteurs couples à entraînement direct, a permis de résoudre les problèmes de vitesse et de précision. Aujourd'hui, l'utilisation d'outils en carbure améliore la durée de vie et la vitesse de l'outil, tandis que les technologies de revêtement sont également plus performantes.

Par ailleurs, l'efficacité élevée de la production et les temps de cycle nettement plus courts sont une opportunité pour les fabricants de disques de turboréacteurs, qui doivent produire des engrenages répondant à des exigences strictes en matière d'état de surface, tout en minimisant les rebuts. Cela leur assure une qualité reproductible et d'atteindre des objectifs ambitieux en matière de rentabilité, entre autres choses.

Le taillage des engrenages par fraise-mère est probablement la méthode la plus connue pour la fabrication et l'usinage des engrenages, en raison de sa polyvalence qui le rend adapté aux petites et grandes séries de production. Il présente incontestablement des avantages pour la production d'engrenages d'une grande précision, d'un excellent état de surface et d'une grande régularité.

Cependant, le principal inconvénient du taillage par fraise-mère est qu'il ne peut fonctionner que sur des engrenages ou cannelures externes, ce qui a contrario le rend inadapté aux engrenages et cannelures internes caractéristiques des disques de turbine aéronautiques. Cela prend également plus de temps, parfois quelques heures, alors que le skiving revient à enlever un petit copeau très rapidement, en retirant une couche de 0,5 à 0,6 mm à chaque passe. La désignation de skiving en power skiving porte bien son nom car elle peut être trois à quatre fois plus rapide que le taillage par fraise-mère, avec des temps de cycle de quelques minutes au lieu de quelques heures.

De plus, si vous avez besoin d'une sortie courte - par exemple, si vous avez une paroi comme sur un disque de turbine - l'utilisation du taillage par fraise-mère peut entraîner une collision avec la pièce, ce qui peut causer des déviations. En ce sens, le skiving est plus maniable car la forme de la tête de skiving est une ellipse et la distance de sortie est inférieure à la moitié de celle du taillage par fraise-mère.

Les avantages du taillage des engrenages par skiving sont les suivants :

Vitesse et flexibilité : Le taillage par skiving est un processus rapide et flexible qui peut être utilisé pour produire une variété de types d'engrenages, y compris les engrenages hélicoïdaux, droits et cannelures internes. Le skiving offre une flexibilité qui permet aux fabricants d'adapter facilement le processus aux différentes conceptions et exigences des disques de turbines.

Produire des composants plus précis : Avant tout, le skiving est extrêmement précis. Il peut produire des formes d'engrenage qui sont suffisamment complexes et précises pour répondre aux exigences rigoureuses des fabricants de disques de turbine d'avion, où aucune place n'est laissée à l'erreur. Les engrenages produits par skiving s'emboîtent parfaitement sur le disque de la turbine, ce qui réduit l'usure et améliore les performances globales de ce composant crucial.

Moins de risques d'écarts de tolérance : Le skiving étant un processus continu, il n'y a pas d'interruption pendant l'opération d'usinage, ce qui évite le risque d'écarts de tolérance. Ce phénomène et la moindre production de chaleur liée au skiving permettent d'obtenir des états de surface plus homogènes et plus lisses, ce qui améliore la qualité structurelle du disque de turbine. Ceux-ci contribuent à minimiser les frottements sur le disque de turbine, réduisant ainsi le risque de fatigue sous contrainte qui provoque des fissures dangereuses dans les pièces. Là encore, cela permet de répondre aux préoccupations constantes de l'industrie aéronautique en matière de fiabilité et de sécurité.

Moins de déchets : Le processus de skiving génère également moins de déchets que les méthodes traditionnelles telles que le brochage. La montée en flèche des coûts des matériaux dans l'industrie aéronautique et l'augmentation simultanée des pressions sur les coûts sont particulièrement intéressantes pour la fabrication des disques de turbines d'avion. La précision et l'efficacité sont également des atouts pour réduire la consommation d'énergie et les temps de cycle.

Un processus plus court : Il n'est pas non plus nécessaire d'avoir un dégagement important avec le skiving. Cela signifie que vous pouvez vous rapprocher du fond, obtenir une plus grande longueur de cannelure ou même une pièce plus courte. L'industrie aéronautique cherche à réduire le poids afin de diminuer la consommation de carburant, les coûts de vol et les émissions de CO2, c'est donc un attribut essentiel.

Durée de vie des outils plus longue : Les outils de skiving modernes sont conçus pour durer, ce qui leur confère souvent une durée de vie plus longue que celle d'autres outils coupants. Moins de changements d'outils signifie plus d'efficacité dans l'usinage et moins de temps d'arrêt, ce qui contribue également à réduire le rapport global coût/efficacité de la production.

Les limites du skiving sont les suivantes :

- Un investissement en capital conséquent: Lors de l'usinage sur des machines dédiées aux engrenages , les solutions de fraisage d'engrenages de Seco peuvent réduire les temps de cycle de manière significative, ce qui est essentiel pour la production de grandes séries. Cependant, ces machines spécialisées pour le skiving impliquent des investissements initiaux plus importants et les inévitables goulots d'étranglement de la production lors de l'installation.

- Erreurs de configuration : La nécessité d'investir dans un nouvel équipement ajoute également une machine supplémentaire au processus global de fabrication des disques, ce qui augmente le risque d'erreurs de configuration tout en consommant un temps de production précieux.

- Défis liés à la vitesse de fonctionnement du tour : Cela dépend également du type de machine utilisé et du nombre de tours par minute qu'il est possible d'atteindre. Même aujourd'hui, l'utilisation d'une machine CNC avec un moteur couple à entraînement direct peut poser des difficultés liées à la vitesse de fonctionnement du tour. Pour le skiving des engrenages, il faut contrôler non seulement la vitesse, mais aussi - milliseconde après milliseconde - la position angulaire de la pièce et de l'outil.

- Limites de taille des composants : Il y a également une limite au skiving lorsque vous avez de grands composants (c'est-à-dire plus de 800 mm) avec une petite connexion cannelée (c'est-à-dire moins de 100 mm). Pour atteindre la vitesse de coupe requise sur une cannelure de petit diamètre (comme dans le tournage), il faut une vitesse de rotation très synchronisée sur le composant (c'est-à-dire 1 000 à 2 000 tr/min), mais les composants de grande taille nécessitent une grande table rotative ; et une grande table rotative ne peut normalement pas tourner avec une synchronisation précise à des vitesses de rotation élevées (300 à 800 tr/min au maximum). Dans cette situation, le façonnage est le seul moyen de les usiner.

- Recyclage copeau et inclinaison d'outil: Le copeau peut être recyclé et usiné à nouveau, ce qui est particulièrement néfaste s'il se trouve sur la bonne partie d'une pièce. Pour y remédier, il faut toujours nettoyer l'engrenage. Enfin, l'inclinaison de l'outil peut également poser problème car le dégagement de l'engrenage est plus important que pour le taillage en shaping.

Il ne fait aucun doute que le skiving présente des avantages significatifs en matière de fabrication d'engrenages pour les disques de turbine aéronautiques, mais ces défis en matière d'investissement et d'outillage de skiving montrent qu'il ne s'agit en aucun cas d'un remède universel.

Pour produire des cannelures d'engrenages, les fabricants de l'industrie aéronautique utilisent de plus en plus de machines dédiées aux engrenages ou optent pour le skiving sur des centres d'usinage multitâches de type tournage-fraisage.

Si la taille de la machine, celle des pièces et la distance de sortie sont correctes, le skiving offre suffisamment de vitesse et de précision pour permettre à votre machine de se consacrer à d'autres tâches.

Lors de l'usinage sur des machines dédiées aux engrenages , les solutions de fraisage d'engrenages de Seco peuvent réduire les temps de cycle de manière significative, ce qui est essentiel pour la production de grandes séries. Le taillage de disques en skiving sur des machines multitâches avec des outils Seco dédiés à l'usinage d'engrenages augmente la flexibilité des process et élimine de fastidieux temps de réglages lors des différents posages et réduit ainsi les erreurs qui y sont liées.

Si vous disposez d'un encodeur moderne et suffisamment rapide, la machine est prête. Votre fournisseur CNC peut vous proposer de synchroniser vos données.

Et bien sûr, Seco Tools est là pour vous aider à évaluer vos besoins d'usinage, ainsi que la manière dont ils sont liés à votre activité, afin de décider si le skiving d'engrenages constitue une bonne option pour vous.

Veuillez contacter votre expert Seco, pour plus d’informations

Inline Content - Survey

Current code - 5fce8e61489f3034e74adc64