Perché lo skiving degli ingranaggi può essere una buona notizia per i produttori di dischi turbina

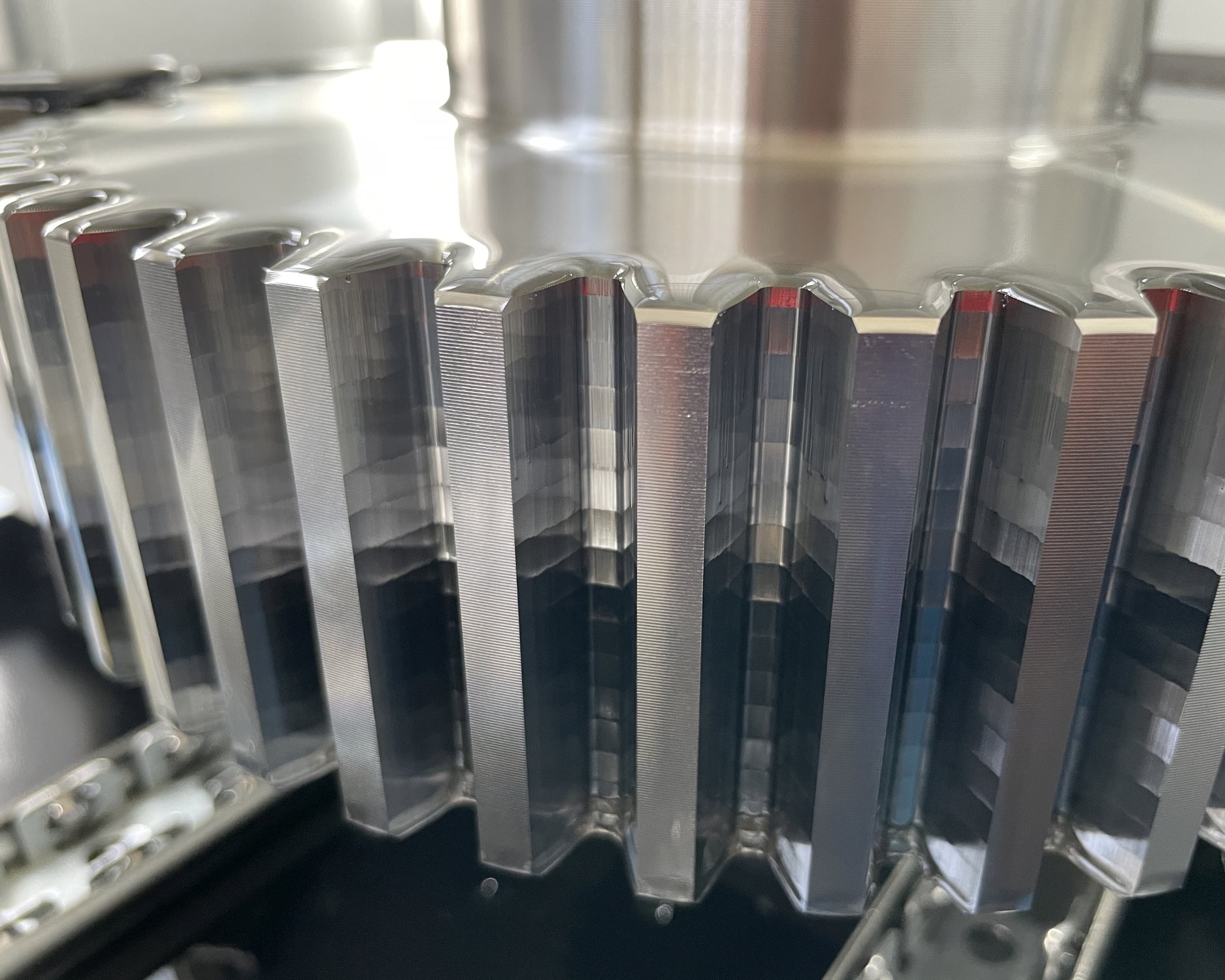

Il processo di skiving degli ingranaggi può avvenire su una macchina dedicata o su un centro di lavoro multi-tasking, riduce i tempi ciclo di grandi lotti, a favore dei materiali, della sicurezza, della sostenibilità e della riduzione dei costi nell'industria aerospazialeNella lavorazione skiving, nota anche come power skiving, l' utensile da taglio approccia gradualmente al pezzo per creare i denti dell’ingranaggio attraverso un'azione di pelatura in passate multiple. Non si tratta di un processo nuovo, in effetti è stato brevettato in Germania nel 1910.

Tuttavia, per molti anni lo skiving è stato usato poco rispetto ad una dentatura a creatore perché molte macchine a cinque assi non possedevano una struttura adeguata a consentire un numero di giri al minuto sufficiente per eseguire il processo di skiving in modo rapido, stabile e al giusto livello di precisione. Il processo risentiva anche dell'usura, della precisione e dell'affidabilità della macchina utilizzata.

Negli ultimi dieci anni, invece, lo skiving ha vissuto una vera rinascita.

In primo luogo, l'aumento di macchine CNC dedicate e programmabili e centri multi-tasking con motori ad azionamento diretto ha contribuito a risolvere i problemi di velocità e precisione. Oggi, l'uso di utensili in metallo duro migliora la velocità e la durata utensile e anche le tecnologie di rivestimento sono migliorate.

In secondo luogo, l'elevata efficienza di produzione e i tempi di ciclo notevolmente più brevi sono un vero dono dal cielo per i produttori di dischi turbina, che devono produrre ingranaggi in grado di soddisfare i rigorosi requisiti di finitura superficiale, riducendo al minimo gli scarti grazie alla costante qualità e al raggiungimento degli obiettivi di economicità.

La dentatura a creatore è probabilmente il metodo più noto per la produzione e la lavorazione degli ingranaggi, grazie alla versatilità che lo contraddistingue e che lo rende adatto per produzioni di piccole e grandi lotti. Ha certamente i suoi vantaggi per quanto riguarda la produzione di ingranaggi di alta precisione, eccellente finitura superficiale e ripetibilità.

Tuttavia, lo svantaggio principale della dentatura a creatore è che si può applicare solo su dentature esterne, rendendola inadatta per scanalature e ingranaggi interni che troviamoi nei dischi turbina. Inoltre, richiede più tempo, a volte di alcune ore, mentre la lavorazione di skiving asporta piccoli trucioli ad elevate velocità di avanzamento, rimuovendo da 0,5 a 0,6 mm a ogni passata. Non a caso si parla dipower skiving, poichè la procedura può essere da tre a quattro volte più veloce rispetto alla dentatura a creatore, con tempi di ciclo di minuti anziché di ore.

Inoltre, se è necessaria un'uscita corta (ad esempio se si ha una flangia comepuò accadere nei dischi turbina), l'uso della dentatura a creatore può causare una collisione con il pezzo. Con la lavorazione di skiving abbiamo invece una maggiore manovrabilità in uscita perché 'impronta dell'utensileha una forma ellittica e la distanza di uscita sarà notevolmente inferiore rispetto a quella richiesta da un creatore.

I vantaggi di questa tecnica sono:

Velocità e flessibilità: Lo skiving è un processo rapido e flessibile che può essere utilizzato per produrre una varietà di tipi di ingranaggi, tra cui elicoidali, cilindrici, interni ed esterni. Lo skiving offre flessibilità che consente ai produttori di adattare facilmente il processo a diverse versioni e specifiche dei dischi turbina.

Produzione di componenti più precisi: La qualità principale dello skiving è la sua estrema precisione. È in grado di produrre forme di ingranaggi sufficientemente complesse e precise per soddisfare le richieste esigenti dei produttori di dischi turbina per aerei, dove non c'è margine di errore.

Minore rischio di deviazioni dal campo di tolleranza: Poiché lo skiving è un processo di taglio continuo e non ci sono interruzioni durante l'operazione di lavorazione, si riduce il rischio di deviazioni dal campo di tolleranza. Questo, in combinazione con un’inferiore generazione di calore della lavorazione di skiving, consentono una migliore e uniforme finitura superficiale, incrementando la resistenza strutturale del disco turbina. Una migliorefinitura superficiale contribuisce a ridurre al minimo l'attrito sul disco turbina, riducendo il rischio di sollecitazioni che causerebbero pericolose cricche nel componente. Tutto questo aiuta ad affrontare le sempre attuali sfide in materia di affidabilità e sicurezza del settore aerospaziale.

Meno scarti: Il processo di skiving genera, inoltre, meno scarti rispetto ai metodi tradizionali come la brocciatura. su di essi, Questa tecnologia è particolarmente vantaggiosa per la produzione di dischi turbina, dato l'aumento dei costi del materiale da lavorare nell'industria aerospaziole e alla crescente attenzione all'economicità dei processi produttivi Precisione ed efficienza garantiscono un consumo energetico ridotto e tempi ciclo più brevi.

Processo con ridotto spazio in uscita: Con la lavorazione di skiving non c'è bisogno di un grande spazio in uscita . Quindi è possibile ridurre lo scarico in uscita, ottenendo una maggiore lunghezza della scanalatura o un componente più corto; attributo fondamentale per l'industria aerospaziale che cerca di ridurre il peso dei vari componenti nel tentativo di diminuire il consumo di carburante, i costi di volo e le emissioni di CO2.

Maggiore durata utensile: Infine, i moderni utensili per la lavorazione di skiving sono studiati per durare a lungo, offrendo spesso una vita utile maggiore rispetto ad altri utensili da taglio. Un minor numero di cambi utensile si traduce in una maggiore efficienza di lavorazione e in tempi di fermo macchina più brevi, contribuendo, inoltre, a ridurre il rapporto costo/efficienza della produzione.

I limiti della lavorazione di skiving sono:

- Maggiori investimenti: Quando si esegue una scanalatura su dentatrici dedicate, le soluzioni Seco di fresatura degli ingranaggi possono ridurre i tempi ciclo, fattore critico per la produzione di grandi lotti. Tuttavia, tali macchine specializzate comportano maggiori investimenti iniziali di capitale e gli inevitabili disagi causati al ciclo produttivoproduzione per l'installazione.

- Errori di setup: Inoltre, la necessità di investire in nuove attrezzature , aggiungendo un'ulteriore macchina al processo di produzione dei dischi turbina, aumenta il rischio di errori di setup e sottrae tempo prezioso alla produzione.

- Limiti legati alla velocità di rotazione del macchina utensile: Molto dipende anche dal tipo di macchina utilizzata e dal numero di giri al minuto che è possibile ottenere. Ancora oggi, quando si utilizza una macchina CNC con motore ad azionamento diretto, possono presentarsi problemi relativi alla velocità di funzionamento della macchina utensile. Per la lavorazione di skiving,al fine di garantire un perfetto sincrono, è necessario controllare non solo la velocità ma, millisecondo dopo millisecondo, le posizioni angolari del componente e dell'utensile.

- Limiti dimensionali del componente: La lavorazione di skiving presenta dei limiti per di componenti dalle grandi dimensioni (ad es. più grandi di 800 mm) che presentano una piccola connessione scanalata (ad es. più piccola di 100 mm). Per raggiungere la velocità di taglio richiesta su una scanalatura con diametro ridotto (così come in tornitura), è necessario garantire un prefetto sincrono ad un elevato numero di giri (ad esempio 1.000-2.000 giri/min), ma i componenti di grandi dimensioni richiedono una macchina con una tavola porta pezzo altrettanto grande che non può garantire una sincronizzazione precisa a regimi elevati (max 300-800 giri/min). In questi casi, la stozzatura è l'unico modo per eseguire la lavorazione.

- Controllo del truciolo e inclinazione utensile: Il truciolo può tornare indietro e finire per essere rilavorato, il che è particolarmente negativo se succede sulla parte finita del componente. Per contrastare questo problema, l'ingranaggio deve sempre essere libero dal truciolo. Infine, l'inclinazione utensile può anche essere un problema, poichè si richiede uno spazio in uscita maggiore rispetto alla stozzatura.

I vantaggi dello skiving sono evidenti quando si tratta di lavorare dentaure sur dischi turbina, ma gli investimenti e le sfide legate all'uso di utensili per l’utilizzo di questa tecnologia mostrano che non si tratta di un rimedio universale.

Per lavorare le scanalature degli ingranaggi a disco, i produttori aerospaziali utilizzano sempre più macchine dedicate agli ingranaggi od optano per lo skiving nei centri di lavoro multi-task e multi-fresatura.

Se le dimensioni della macchina, del componente e della distanza di uscita sono adeguate, lo skiving offre velocità e precisione sufficienti per rendere la macchina disponibile per altre lavorazioni.

Quando si esegue la scanalatura su dentatrici dedicate, le soluzioni Seco di fresatura possono ridurre i tempi ciclo, fattore critico per la produzione di grandi lotti. La lavorazione skiving dei dischi turbina csu macchine multi-tasking con gli utensili Seco aumenta la flessibilità della produzione ed elimina i tempi di setup richiesti per piazzare diverse macchine dedicate, eliminando gli errori di posizionamento.

Quindi se possiedi un encoder moderno abbastanza veloce, la macchina è pronta per lavorazione; sarà sufficiente far attivare l'opzione CNC di sincronizzazione.

E, naturalmente, Seco Tools ti aiuterà a valutare le esigenze di lavorazione e in funzione delle tue necessità per decidere se lo skiving è l'opzione giusta.

Contatta l’esperto Seco per maggiori informazioni

Inline Content - Survey

Current code - 5fce8e61489f3034e74adc64