航空機エンジンタービンディスクメーカーにとって、ギアスカイビングプロセス情報が良いニュースになる理由

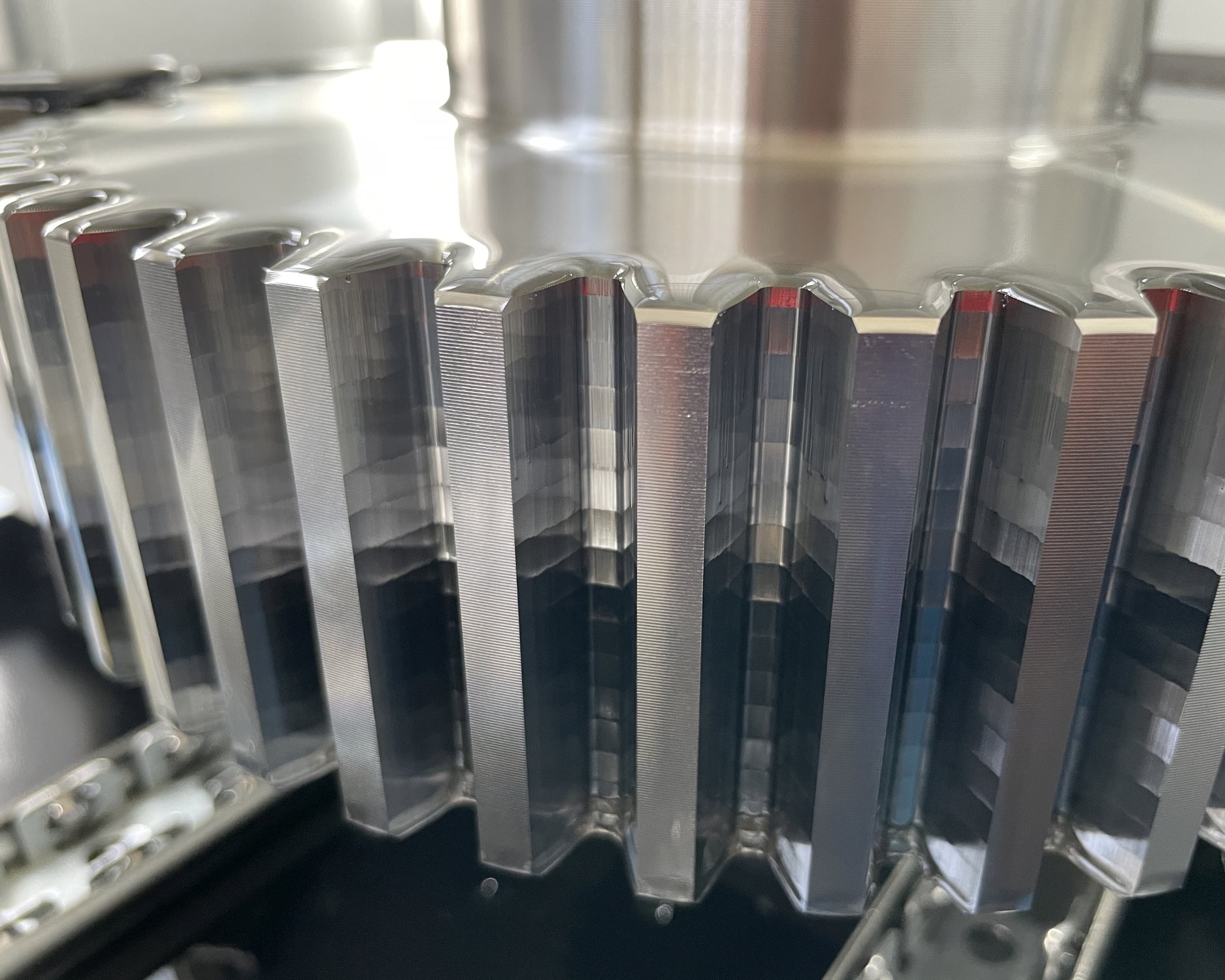

ギアスカイビングプロセスを専用工作機械またはマルチタスクマシンで製造加工できるのであれば、大規模なバッチ生産の製造サイクルを大幅に短縮し、航空機産業における製造コスト、生産安全性、材料、および環境維持の持続可能性の様々なニーズに対応できます。ギアスカイビングプロセスは、パワースカイビングとも呼ばれ、切削工具が徐々に被削材に噛み合い、シェービングまたはスライシングによってギアの歯を生成する加工プロセスです。これは新しい加工プロセスではなく、実際には1910年にドイツで特許が取得されました。

しかし、多くの 5 軸制御工作機械には、スカイビングプロセスを高速かつ安定して実行するのに十分な毎分あたりの回転数を実現する適切なハードウェアが備わっていないため、要求レベルの高精度公差許容値が維持できないため、ギアスカイビングはギアホブ加工よりも使用される頻度がはるかに低い傾向にありました。 この加工プロセスは、機械の精度と信頼性だけでなく、磨耗や破損にも課題を持っていました。

しかし、過去 10 年間でギアスカイビングは復活を遂げてきました。

まず、ダイレクト駆動トルクスピンドルを備えたプログラム可能な専用 CNC マシンとマルチタスク工作機械の台頭により、加工速度と精度の問題に対処できるようになりました。現在では、超硬工具の改良により工具寿命と適用切削速度が向上し、コーティング技術も著しく進化しています。

そして次に、航空機エンジンタービンディスクメーカーにとって、高い生産効率とサイクルタイムの大幅短縮は優先度の高い課題であり、タービンディスクメーカーは、特に、繰返し生産精度品質と安定性維持によってスクラップを最小限に抑え、厳しいコスト効率の目標を達成しながら、優れた加工面仕上げ品質要件を満たすギア製品を生産する必要があります。

ギアホビング加工プロセスは、その多用途性により、小規模生産と大規模生産の双方の生産規模に適しているため、おそらくギア製造加工において最もよく知られた方法です。それは、高精度と優れた加工面仕上げ品質と均一品質を備えたギア製造に関しては、確かに多くの利点があります。

ただし、ギアホビング加工プロセスの主な欠点は、外周ギアまたはスプラインでしか工程作業できないため、航空機エンジンタービンディスクの特徴である内周ギアやスプラインには適さないことです。ギアスカイビングプロセスは小さな切り屑を非常に速く除去するようなものであり、各ステップで層を 0.5 ~ 0.6 mm づつ剥がしますが、これには多くの加工時間がかかり、場合によっては数時間を要します。実際、ギアスカイビングの別呼称であるパワースカイビングは、ギアホビングプロセスよりも 3 ~ 4 倍速く、サイクル時間が数分単位になるため、そのように呼称されています。

これに加えて、短い部分に干渉がある場合、たとえば典型的なタービンディスクにあるような干渉壁がある場合、ギアホブ加工を使用すると加工品との干渉が発生し、加工不良が発生する可能性があります。この意味で、ギアスカイビングプロセスは、スカイビングヘッドの形状が楕円形であり、出口距離がギアホビングの半分以下になるため、加工操作性が高くなります。

ギアスカイビングの利点は次のとおりです:

加工スピードと柔軟性:ギアスカイビングは迅速で柔軟なプロセス そして、はすば歯車や平歯車や内歯車などのさまざまな種類のギア歯車の製造に適用できます。ギアスカイビングアプリケーションにより、タービンディスクメーカーは加工プロセスをさまざまなタービンディスクの設計や仕様に簡単に適応できる柔軟性が得られます。

高精度な部品の製造:何よりもギアスカイビングプロセスは高精度品質が可能です。航空機エンジンタービンディスクメーカーの厳しい品質要求を満たす、公差の余地のない十分に複雑で正確なギア形状を製造することが可能になります。ギアスカイビングプロセスによって生成されたギアはタービンディスク上でスムーズに噛み合い、磨耗が軽減され、この重要なコンポーネントの全体的な性能レベルが向上します。

公差逸脱のリスク軽減:ギアスカイビングプロセスは連続的な切削プロセスであるため、加工作業中に中断がなく、公差逸脱のリスクが回避されます。これとギアスカイビングプロセスでは加工による発熱の低減により、滑らかで均一性の高い加工面仕上げ精度が得られ、タービンディスクの構造品質が向上します。 これらの滑らかな加工面仕上げ精度は、タービン ディスクの摩擦を最小限に抑え、製品に危険な亀裂を引き起こす応力疲労のリスクを軽減させます。繰り返しますが、これは航空機産業に常に存在する信頼性と安全性の懸念に対処するのに役立ちます。

加工不良品の低減:スカイビングプロセスでは、ブローチ加工などの従来の方法と比較して、加工不良品の発生も少なくなります。航空機産業では材料コストが高騰し、同時にコスト低減要求も高まっているため、これは航空機のタービンディスク製造にとって特に有益です。精度と効率要素もエネルギー消費量の削減とサイクルタイムの短縮につながります。

緊密なプロセス:スカイビングプロセスには大きな回避部位の必要はありません。これは、製品底部に近づけたり、スプラインの長さを長くしたり、コンポーネントを短くしたりできることを意味します。航空機産業は燃料消費量、飛行運行コスト、CO2排出量を削減するためにすべてに軽量化を追求しているため、これは重要な要素です。

長い工具寿命:最後に、最新のギアスカイビングツールは長寿命が得られる設計が施されており、多くの場合、他の切削工具よりも工具寿命が長くなります。工具交換が少なくなると、加工効率が向上し、機械稼働停止が少なくなり、全体的な生産コストに対する生産効率の比率の低下にもつながります。

ギアスカイビングの制限は次のとおりです:

- 設備投資の増加: 専用ギア工作機械でスプライン加工する場合、Seco ギアミリング加工ソリューションは、大規模バッチ生産に重要なサイクル時間を大幅に短縮できます。ただし、このようなギアスカイビング加工用途の特殊工作機械は、初期資本投資が高額になり、設備導入には避けられない生産上のボトルネックが伴います。

- セットアップエラー:新しい設備への投資の必要性により、ディスク製造プロセス全体に別の機械が追加され、貴重な生産時間が浪費されると同時にセットアップエラーのリスクが高まります。

- 旋削機械の動作速度に関する課題:使用する工作機械の種類や機能できる回転数によっても大きく異なります。現在でも、ダイレクトドライブトルク主軸を備えた CNC 工作機械を使用する場合、旋盤の動作速度に関して課題が生じる可能性があります。ギアスカイビングプロセスでは、加工速度だけでなく、コンポーネントとツールの角度位置をミリセカンド単位で高精度に制御する必要があります。

- コンポーネントサイズの制限:小さなスプライン接続 ( 100 mm 未満 ) を備えた大きなコンポーネント ( 800 mm を超える場合 ) にも、スカイビングプロセスには制限があります。小径のスプライン (旋削加工など) で必要な切削速度に達するには、コンポーネントの高度に同期された 回転数 (つまり 1.000 ~ 2000 rpm) が必要ですが、大きなコンポーネントには大きな機械回転テーブルが必要で、 大型の回転テーブルは通常、高回転数 (最大 300 ~ 800 rpm) で正確に同期して回転することができません。この状況では、シェイピングがそれらを加工する唯一の方法です。

- 切り屑のリカットとチルト角:さらに、切り屑が跳ね返って最終的に噛み込み加工される可能性があり、コンポーネントの正常な部分に切り屑が溶着した場合は特に悪い状況を招きます。これに対処するには、ギアを常に清掃する必要があります。最後に、溝のクリアランスがギア形状に比べて大きいため、傾きも問題になる可能性があります。

航空機エンジンタービンディスクのギア製造において、ギアスカイビングが大きな利点があることは疑いの余地がありませんが、これらの投資とギアスカイビングツールの課題は、ギアスカイビングが決して万能性ではないことを示しています。

ディスクギアスプラインを生成するために、航空機メーカーは専用のギアマシンを使用するか、マルチタスクのミルターンマシニングセンターでギアスカイビングプロセスを選択することが増加しています。

機械のサイズ、コンポーネントサイズ、加工距離のすべてに問題ない場合、ギアスカイビングにより、工作機械を他のタスクに使用できる十分な速度と精度が得られます。

また、専用のギア工作機械でスプライン加工を行う場合、Seco のギアミリング加工ソリューションは、大規模バッチ生産に重要なサイクル時間を大幅に短縮できます。Seco ギアスカイビングツールを備えた複合加工機のギアスカイビング ディスクは、製品加工の柔軟性を高め、複数の機械の操作に必要な時間のかかるセットアップを回避させ、関連する加工不具合を排除します。

したがって、十分に高速な最新のエンコーダーがあれば、生産機器の準備は完了です。CNC プロバイダーが同期オプションを開くことができます。

そしてもちろん、Seco は、機械加工のニーズとそれがビジネスにどのように関連しているかを評価し、ギアスカイビングが適切な選択肢であるかどうかを判断するための支援を行います。

詳細は、SECO 代理店やSECO スタッフにお問い合わせください。

Inline Content - Survey

Current code - 5fce8e61489f3034e74adc64