Dlaczego skiving kół zębatych może być dobrą wiadomością dla producentów tarcz turbin odrzutowych

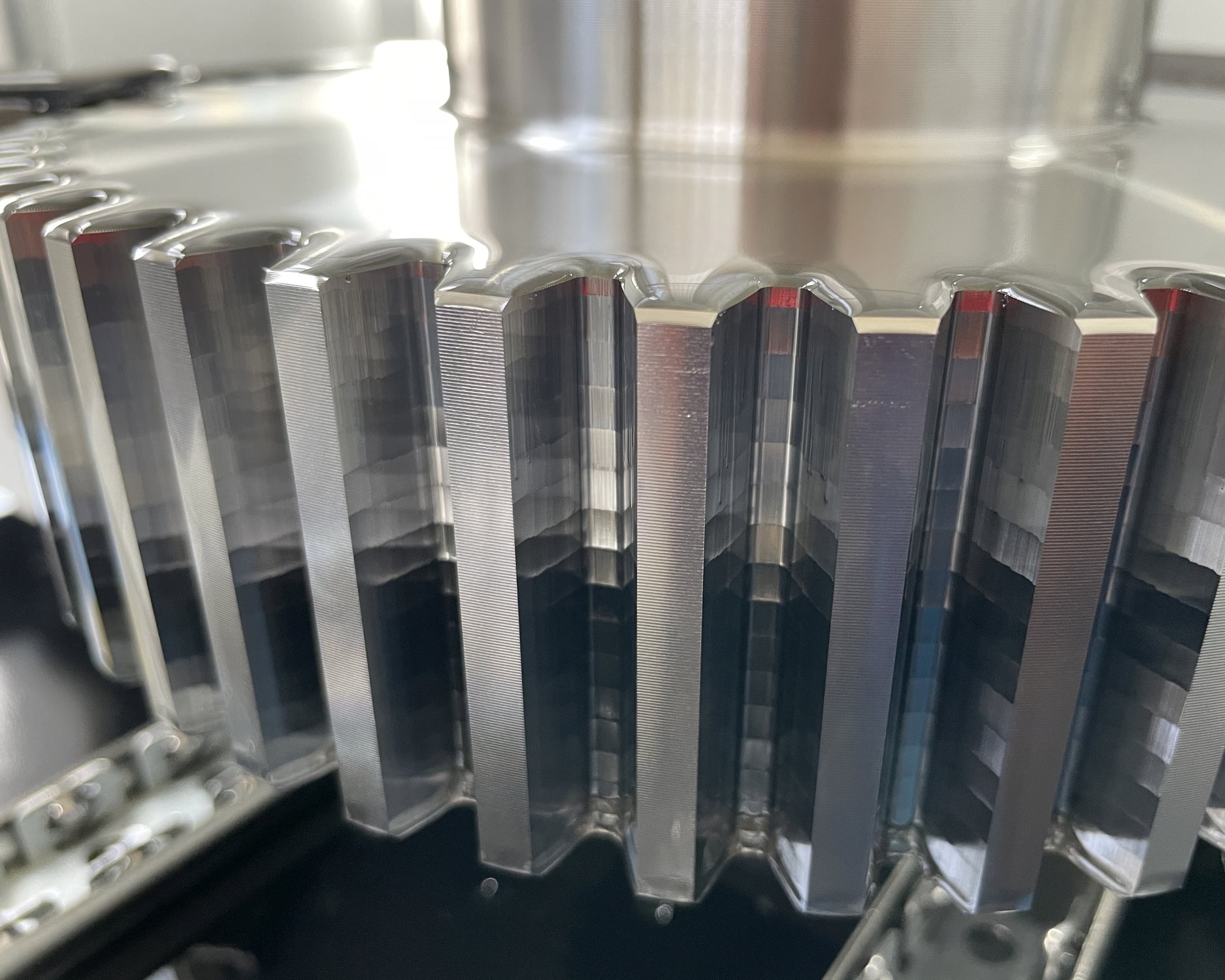

Jeśli proces skivingu kół zębatych może odbywać się na jednej, dedykowanej obrabiarce lub wielozadaniowym centrum obróbczym, może to skrócić cykle produkcyjne w przypadku produkcji wielkoseryjnej, zaspokajając koszty przemysłu lotniczego, bezpieczeństwo, materiały i potrzeby w zakresie zrównoważonego rozwoju.Skiving kół zębatych, znane również jako skiving mechaniczny, polega na tym, że narzędzie skrawające stopniowo zazębia się z obrabianym przedmiotem, nacinając zęby koła zębatego. Nie jest to nowy proces i został opatentowany w Niemczech już w 1910 roku.

Jednak przez wiele lat skiving kół zębatych był stosowany znacznie rzadziej niż frezowanie obwiedniowe kół zębatych, ponieważ wiele obrabiarek pięcioosiowych nie posiadało odpowiedniego osprzętu, który umożliwiałby wystarczającą liczbę obrotów na minutę, aby przeprowadzić proces skivingu w szybki i stabilny sposób oraz na odpowiednim poziomie tolerancji. Proces ucierpiał również z powodu zużycia, a także precyzji i niezawodności maszyny.

Jednak w ciągu ostatniej dekady skiving przeżywa renesans.

Po pierwsze, rozwój dedykowanych i programowalnych obrabiarek CNC oraz centrów wielonarzędziowych z silnikami momentowymi z napędem bezpośrednim pomógł rozwiązać problemy związane z szybkością i precyzją. Obecnie stosowanie narzędzi z węglików spiekanych poprawia trwałość i prędkość, a technologie powlekania są również lepsze.

Po drugie, wysoka wydajność produkcji i znacznie krótsze czasy cykli są darem niebios dla producentów tarcz turbin odrzutowych, którzy muszą produkować koła zębate spełniające rygorystyczne wymagania dotyczące wykończenia powierzchni, jednocześnie minimalizując ilość odpadów dzięki powtarzalnej jakości i osiągając ambitne cele w zakresie efektywności kosztowej.

Frezowanie obwiedniowe kół zębatych jest prawdopodobnie najbardziej znaną metodą produkcji i obróbki kół zębatych, ze względu na swoją wszechstronność, dzięki czemu nadaje się zarówno do małych, jak i dużych serii produkcyjnych. Z pewnością ma to swoje zalety, jeśli chodzi o produkcję kół zębatych o wysokiej dokładności, doskonałym wykończeniu powierzchni i spójności.

Jednak główną wadą frezowania obwiedniowego kół zębatych jest to, że może ono pracować tylko na zewnętrznych kołach zębatych lub wielowypustach, co czyni je nieodpowiednimi do wewnętrznych kół zębatych i wielowypustów, które są cechami tarcz turbin odrzutowych. Trwa to również dłużej, czasami kilka godzin, podczas gdy skórowanie kół zębatych jest jak niezwykle szybkie usuwanie małego wióra, odrywając warstwę o 0,5 do 0,6 mm przy każdym kroku. W rzeczywistości alternatywne oznaczenie Power Skiving jest dobrze nazwane, ponieważ może być trzy do czterech razy szybsze niż frezowanie obwiedniowe kół zębatych, z czasami cyklu wynoszącymi minuty zamiast godzin.

Ponadto, jeśli potrzebujesz krótkiego wyjścia – na przykład, jeśli masz ścianę, taką jak na tarczy turbiny – zastosowanie frezowania obwiedniowego koła zębatego może doprowadzić do kolizji z kolbą, co może spowodować odchylenia. W tym sensie łuszczenie kół zębatych ma większą zwrotność, ponieważ kształt głowicy łuszczenia jest podobny do elipsy, a odległość wyjściowa będzie o połowę mniejsza niż w przypadku frezowania obwiedniowego.

Korzyści płynące z skivingu kół zębatych to:

Szybkość i elastyczność: Skiving kół zębatych to szybki i elastyczny proces , który można wykorzystać do produkcji różnych typów kół zębatych, w tym kół zębatych śrubowych, czołowych i wewnętrznych. Skiving kół zębatych zapewnia elastyczność, która umożliwia producentom łatwe dostosowanie procesu do różnych konstrukcji i specyfikacji tarcz turbiny.

Wytwarzanie dokładniejszych elementów: Przede wszystkim skiving kół zębatych jest bardzo dokładne. Może wytwarzać kształty kół zębatych, które są wystarczająco złożone i precyzyjne, aby sprostać wysokim wymaganiom producentów tarcz turbin lotniczych, w których nie ma miejsca na błędy. Koła zębate wytwarzane przez skiving zazębiają się płynnie na tarczy turbiny, co z kolei zmniejsza zużycie, a także poprawia ogólny poziom wydajności tego kluczowego elementu.

Mniejsze ryzyko odchyleń tolerancji: Ponieważ skiving kół zębatych jest procesem skrawania ciągłego, nie ma przerw w obróbce, co pozwala uniknąć ryzyka odchyleń tolerancji. To oraz mniejsze wytwarzanie ciepła podczas skivingu kół zębatych może skutkować gładszym i bardziej jednolitym wykończeniem powierzchni, poprawiając jakość strukturalną tarczy turbiny. Te gładkie wykończenia powierzchni pomagają zminimalizować tarcie na tarczy turbiny, co zmniejsza ryzyko zmęczenia naprężeniowego, które powoduje niebezpieczne pęknięcia części. Również w tym przypadku pomaga to rozwiązać problem niezawodności i bezpieczeństwa w przemyśle lotniczym.

Mniej odpadów: Proces łuszczenia generuje również mniej odpadów w porównaniu z tradycyjnymi metodami, takimi jak przeciąganie. Ponieważ koszty materiałów w przemyśle lotniczym gwałtownie rosną, a jednocześnie rośnie presja kosztowa, jest to szczególnie korzystne dla produkcji tarcz turbin lotniczych. Precyzja i wydajność to również dobra wiadomość dla niższego zużycia energii i krótszych czasów cyklu.

Bliższy proces: Nie ma również potrzeby dużego wyjścia z łuszczenia. Oznacza to, że możesz zbliżyć się do dna, uzyskać większą długość splajnu lub nawet krótszy komponent. Ponieważ przemysł lotniczy dąży do redukcji masy w celu zmniejszenia zużycia paliwa, kosztów lotów i emisji CO2, jest to istotna cecha.

Dłuższa żywotność narzędzia: Wreszcie, nowoczesne narzędzia do łuszczenia kół zębatych są zbudowane z myślą o trwałości, co często zapewnia im dłuższą żywotność niż niektóre inne narzędzia skrawające. Rzadsza liczba wymian narzędzi oznacza większą wydajność obróbki i krótsze przestoje, co również przyczynia się do zmniejszenia ogólnego stosunku kosztów do wydajności produkcji.

Ograniczenia skivingu kół zębatych są następujące:

- Wyższe nakłady kapitałowe: w przypadku frezowania na dedykowanych obrabiarkach do kół zębatych, rozwiązania Seco do frezowania kół zębatych mogą znacznie skrócić czas cyklu, co ma kluczowe znaczenie dla produkcji wielkoseryjnej. Jednak takie specjalistyczne obrabiarki do łuszczenia kół zębatych wiążą się z wyższymi początkowymi nakładami kapitałowymi i nieuniknionymi wąskimi gardłami produkcyjnymi podczas instalacji.

- Błędy konfiguracji: Konieczność zainwestowania w nowy sprzęt dodaje również kolejną maszynę do całego procesu produkcji tarcz, zwiększając ryzyko błędów ustawiania i pochłaniając cenny czas produkcji.

- Wyzwania związane z prędkością roboczą tokarki: Wiele zależy również od rodzaju używanej maszyny i możliwych do osiągnięcia obrotów na minutę. Nawet dzisiaj podczas korzystania z maszyny CNC z silnikiem momentowym z napędem bezpośrednim mogą pojawić się wyzwania dotyczące prędkości roboczej tokarki. W przypadku skivingu kół zębatych należy kontrolować nie tylko prędkość, ale także - milisekunda po milisekundzie - położenie kątowe przedmiotu i narzędzia.

- Ograniczenia rozmiaru komponentu: Istnieje również ograniczenie skivingu w przypadku dużych komponentów (tj. większych niż 800 mm) z małym połączeniem wielowypustowym (tj. mniejszym niż 100 mm). Aby osiągnąć wymaganą prędkość skrawania na wielowypuscie o małej średnicy (np. podczas toczenia), potrzebne są wysoce zsynchronizowane obroty na obrabianym elemencie (tj. 1.000-2000 obr./min), ale duże elementy wymagają dużego stołu obrotowego maszyny; a duży stół obrotowy zwykle nie może obracać się z precyzyjną synchronizacją przy wysokich obrotach (maks. 300-800 obr./min). W tej sytuacji kształtowanie jest jedynym sposobem na ich obróbkę.

- Przeskakiwanie i przechylanie wiórów: Ponadto wiór może odskoczyć i zostać ponownie obrobiony, co jest szczególnie złą wiadomością, jeśli trafi na dobrą część przedmiotu. Aby temu zaradzić, sprzęt zawsze musi być czyszczony. Wreszcie, przechylenie może być również problemem, ponieważ luz rowka jest większy w porównaniu z kształtowaniem.

Nie ma wątpliwości, że skórowanie kół zębatych ma znaczące zalety, jeśli chodzi o produkcję kół zębatych do tarcz turbin odrzutowych, ale te wyzwania związane z inwestycjami i oprzyrządowaniem do skórowania kół zębatych pokazują, że w żadnym wypadku nie jest to lek uniwersalny.

Producenci z branży lotniczej coraz częściej stosują dedykowane obrabiarki do kół zębatych lub decydują się na łuszczenie kół zębatych w wielozadaniowych centrach obróbczych frezarsko-tokarskich.

Jeśli rozmiar obrabiarki, rozmiar przedmiotu i odległość wyjściowa są w porządku, skórowanie kół zębatych zapewnia wystarczającą prędkość i precyzję, aby maszyna była dostępna do innych zadań.

A w przypadku spinningu na dedykowanych obrabiarkach do kół zębatych rozwiązania Seco do frezowania kół zębatych mogą skrócić czasy cykli, co ma istotne znaczenie dla produkcji wielkoseryjnej. Tarcze do łuszczenia kół zębatych na obrabiarkach wielozadaniowych z narzędziami do łuszczenia kół zębatych Seco zwiększają elastyczność obróbki części i eliminują czasochłonne ustawianie wymagane przy wielu operacjach obrabiarki oraz eliminują związane z tym błędy.

Więc jeśli masz nowoczesny enkoder, który jest wystarczająco szybki, maszyna jest gotowa. Twój dostawca CNC może otworzyć dla Ciebie opcję synchronizacji.

Oczywiście Seco Tools pomoże Ci ocenić Twoje potrzeby w zakresie obróbki skrawaniem i ich związek z Twoją działalnością, aby zdecydować, czy skórowanie kół zębatych jest dla Ciebie odpowiednią opcją.

Skontaktuj się z ekspertem Seco, aby uzyskać więcej informacji

Inline Content - Survey

Current code - 5fce8e61489f3034e74adc64