Les ateliers s'orientent vers un fraisage d'ébauche optimisé

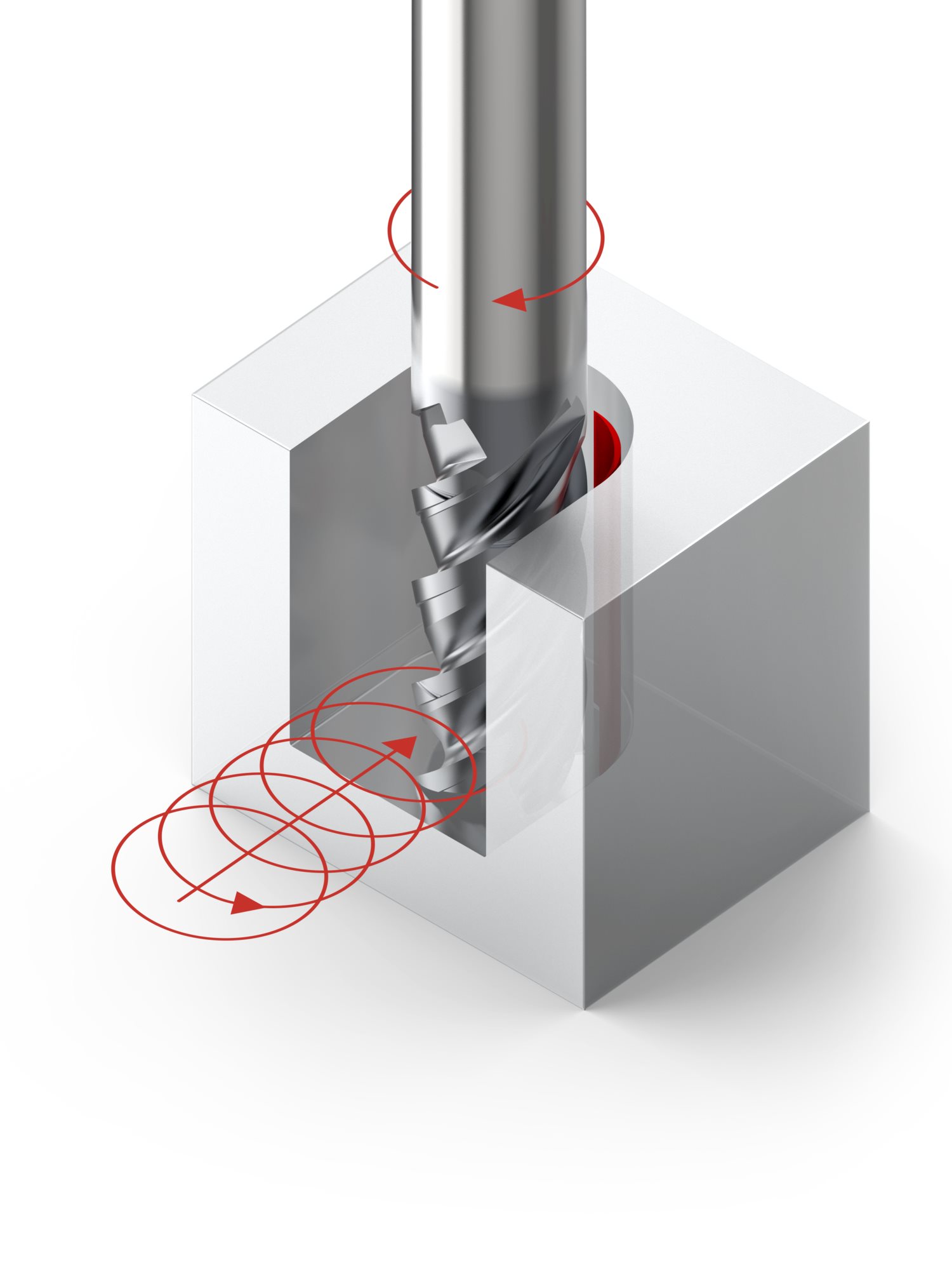

Pour optimiser l'ébauche conventionnelle, les ateliers doivent opter pour des vitesses et des avances que leurs machines-outils et leurs logiciels peuvent supporter tout au long de chaque trajectoire de fraisage.Alors que l'objectif de l'ébauche conventionnelle est d'enlever autant de matière que possible en une seule passe, Le fraisage dynamique, quant à lui, repose sur le maintien d'un angle d'engagement constant (AOE) ou d'un arc de contact avec l'outil coupant pour optimiser les opérations d'ébauche. Étant donné que toute modification de l'angle d'attaque d'une fraise par rapport à une pièce à usiner affecte l'outil, la pièce usinée et la machine-outil, un angle d'attaque constant, associé à des vitesses et des avances durables, prolonge la durée de vie de l'outil et permet de produire des pièces de qualité.

Pour optimiser l'ébauche conventionnelle, les ateliers doivent opter pour des vitesses et des avances que leurs machines-outils et leurs logiciels peuvent supporter tout au long de chaque trajectoire de fraisage. En utilisant des fraises à 4 ou 5 dents et des cycles standard préprogrammés d'usinage de poches, ces parcours engagent 50 à 100 % l'outil. Malheureusement cette pratique pose des problèmes lorsque l'outil se situe dans des coins et lors de changements de directions.

Comme l'engagement de l'outil n'est pas ajusté en conséquence, la fraise est trop engagée, ce qui provoque des vibrations. Ce broutage, à son tour, se transfère à la surface de la pièce et provoque une usure prématurée de l'outil ainsi que de mauvais états de surface nécessitant des opérations secondaires importantes.

Le fraisage dynamique est bien adapté aux pièces de type prismatique en 2D et à toutes les caractéristiques des pièces qui permettent d'utiliser toute la longueur de la goujure de la fraise avec un engagement radial de 2 à 5 xD. Ces applications se retrouvent souvent dans de nombreux secteurs de fabrication, allant du médical à la fabrication de moules.

Dans les applications médicales , les fabricants ébauchent généralement les plateaux tibiaux des implants de genou à partir de matériaux solides. Si les fraises à 4 dents conviennent parfaitement à cette tâche, les fraises à 5 ou 6 dents permettent à ces fabricants de recourir au fraisage dynamique. L'hélice, l'inclinaison, la dépouille angulaire et les goujures courtes de ces fraises se combinent pour produire un outil d'ébauche solide qui permet l'ébauche latérale ainsi que les techniques de fraisage dynamique pour des temps de cycle plus courts et une durée de vie plus longue de l'outil.

Comme le fraisage dynamique raccourcit considérablement les opérations d'ébauche et donc les temps de cycle, il est de plus en plus utilisé dans tous les segments de l'industrie. Prenez par exemple la fabrication de moules. Lors de l'ébauche des moules, les moulistes cherchent à produire une forme proche de la forme finale en un minimum de temps. Le fraisage dynamique y contribue en assurant une AOE constante qui permet un meilleur débit copeaux.

Les matériaux idéaux pour le fraisage dynamique sont ceux qui ont tendance à se durcir sous l'effet de la chaleur générée par les applications d'ébauche conventionnelles. Il s'agit notamment d'aciers à outils, d'aciers inoxydables Duplex, d'aciers inoxydables PH, d'InconelÒ, de titane et d'autres alliages à haute température. Le fraisage dynamique, quant à lui, génère des niveaux de chaleur plus faibles au niveau de la zone de coupe. Cela réduit le risque de déformation des pièces et contribue à prolonger la durée de vie de l'outil.

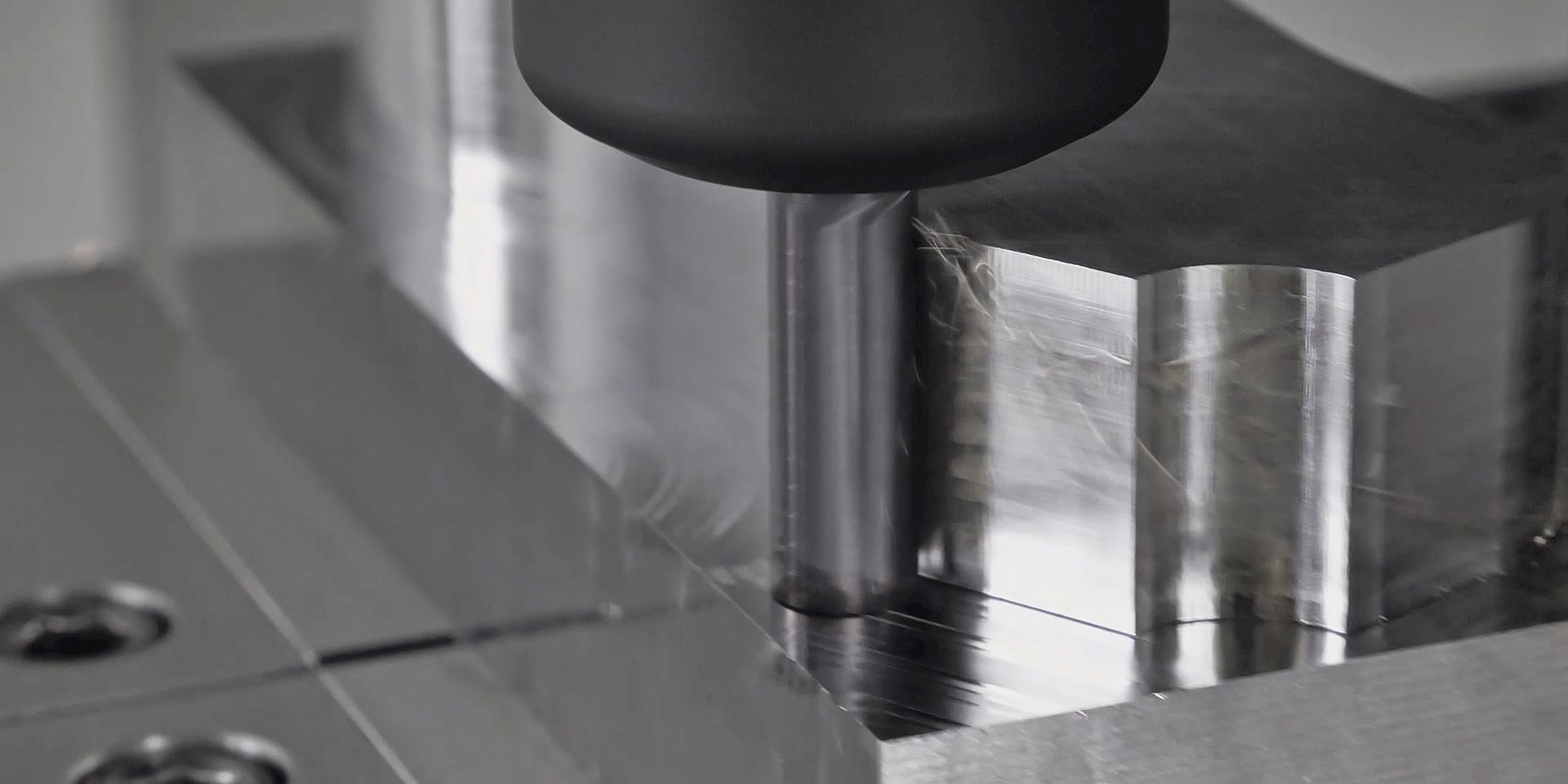

Quelle que soit l'application de la pièce, le contrôle des copeaux est obligatoire pour un fraisage dynamique réussi, c'est pourquoi les fraises mises au point pour cette stratégie seront dotées de dispositifs de brise-copeaux perfectionné. Ces brise-copeaux permettent un contrôle efficace des copeaux, même dans les applications nécessitant des profondeurs de coupe allant jusqu'à cinq fois le diamètre de l'outil. Cette technologie de brise-copeaux est utilisée sur des fraises telles que celles de la gamme de fraises monobloc multidents de Seco.

Cette vaste gamme de fraises comprend plus de 740 outils, tous développés spécifiquement pour le fraisage dynamique. Dans cette gamme, on trouve des séries de fraises à 6, 7 et 9 dents, toutes dotées de dépouilles extérieures optimisée qui renforcent les arêtes de coupe, d'un pas différentiel qui réduit les harmoniques, permettant une coupe douce et de meilleurs états de surface.

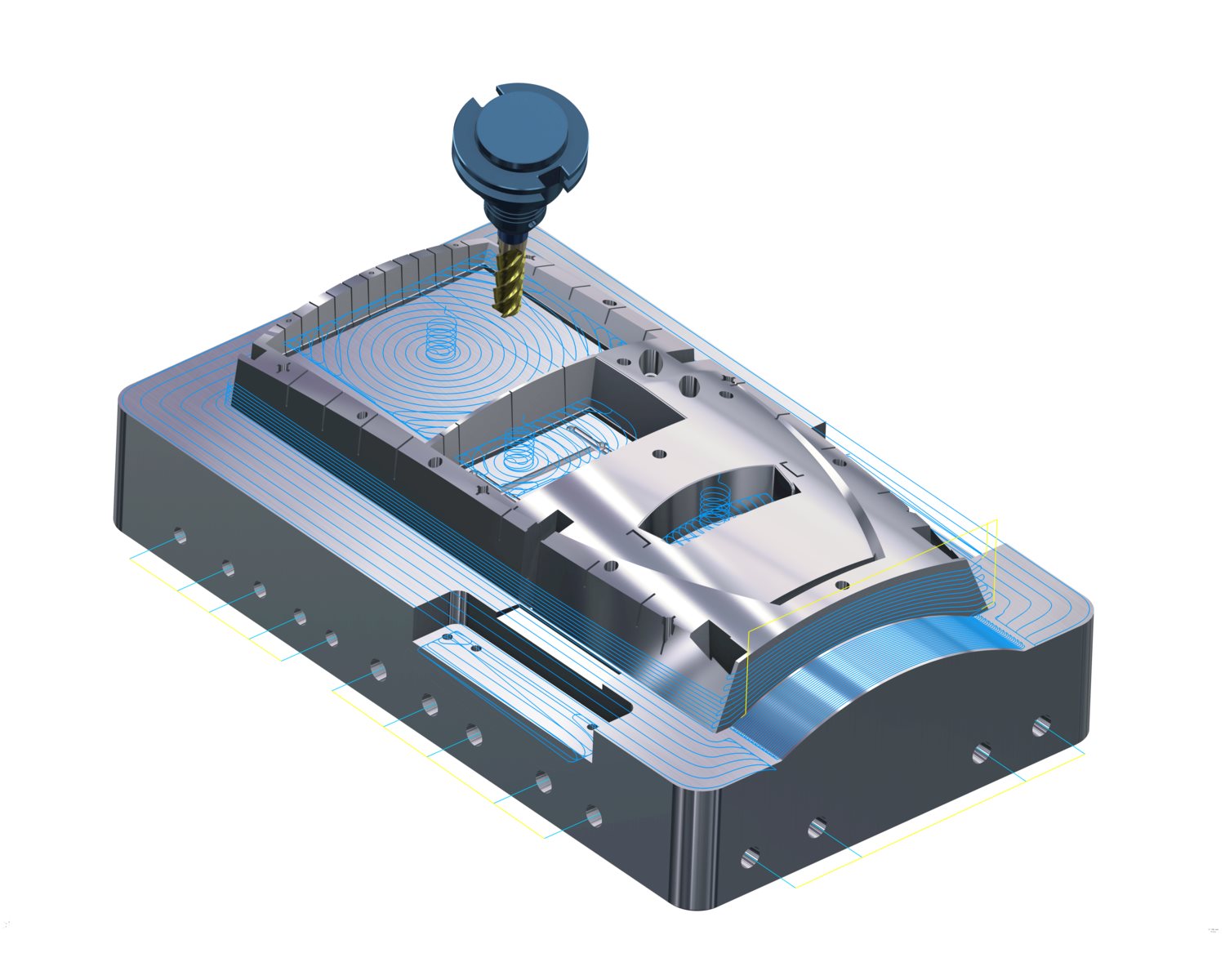

Les variables clés du fraisage dynamique sont la machine-outil, le logiciel de FAO, la fraise et le porte-outil, chacun d'entre eux ayant un impact sur la réussite du processus et sur les performances de l'outil. Du côté de la machine-outil, des capacités d'accélération et de décélération élevées sont nécessaires pour le fraisage dynamique. Les machines doivent également disposer de commandes dotées d'une fonctionnalité avancée d'anticipation de lecture (quelques milliers de lignes), d'un contrôleur précis et d'une bonne rigidité générale pour pouvoir suivre les trajectoires relativement complexes des fraises utilisées dans le cadre du fraisage dynamique.

Le fraisage dynamique continue cependant d'évoluer. Par exemple, Seco amène le fraisage dynamique à un niveau supérieur en utilisant des outils avec plus de dents - de 6 à 9 - et en réduisant les profondeurs de passe radiales. Cela signifie que les pas d'engagements sont réduits, mais que l'avance à la dent est augmentée pour accroître encore les débits copeaux, la sécurité du processus et la durée de vie de l'outil. Alors que les longueurs de goujures de 2 et 3xD sont la norme, Seco est passé à 4 et 5xD, ce qui signifie que les ateliers peuvent tirer parti de toute la longueur utile d'un outil pour améliorer le rapport coût-efficacité.

Découvrez votre guide gratuit du fraisage dynamique

Pour augmenter encore la durée de vie de l'outil en fraisage dynamique, les ateliers tendent à réduire encore davantage les pas d'engagements radiaux. Par exemple, un outil à 6 dents qui nécessiterait normalement un engagement radial de 10 à 12 %, mais les ateliers réduisent désormais cette quantité de moitié - 5 à 6 % - et doublent ensuite l'avance. Cela réduit également l'arc en prise (AOE) de moitié. Tout cela réduit la zone atteinte par la chaleur et augmente la durée de vie de l'outil de 50 %.

Une autre tendance consiste à utiliser le fraisage dynamique avec des fraises à 4 dents. Ces outils offrent plus d'espace pour l'évacuation des copeaux et, lorsqu'ils sont utilisés sur des machines puissantes et robustes telles que celles dotées de broches coniques CAT 50, il est possible d'obtenir des engagements de 75 % tout en continuant d'appliquer la stratégie de fraisage dynamique. Il en résulte des débits copeaux supérieurs à ceux que l'on peut obtenir avec des fraises à plaquettes et des réductions significatives des temps de cycle.

De plus, à mesure que les algorithmes des systèmes de FAO deviennent plus sophistiqués, les opérateurs gagnent en confiance dans leurs opérations de fraisage dynamique.

Le processus est devenu si stable que de nombreux ateliers n'hésitent pas à laisser une machine effectuer un fraisage dynamique sans surveillance.

Malgré les nombreux avantages du fraisage dynamique, les ateliers continuent de négliger cette stratégie d'usinage efficace, soit parce qu'ils ne savent pas comment la mettre en œuvre, soit parce qu'ils n'en comprennent pas le fonctionnement. Au lieu de cela, ces ateliers s'en tiennent à des paramètres de vitesse et d'avance inadaptés qui ne permettent pas d'obtenir des résultats optimaux.

Avec le fraisage dynamique, les ateliers peuvent réduire les temps de cycle de fraisage de 40 à 70 %. En outre, il permet souvent de doubler ou de tripler la durée de vie des outils tout en améliorant les états de surface des pièces. Par ailleurs, la stratégie de fraisage augmente les débits copeaux et permet de contrôler la génération de chaleur. Tous ces éléments garantissent la sécurité des processus, en particulier lorsqu'il s'agit d'opérations automatisées.

Découvrez notre gamme de produits :

Inline Content - Gridded Links

Tags: 'advanced roughing solid carbide end mills'

Max links: 1

Inline Content - Survey

Current code - 5fce8e61489f3034e74adc64