Warsztaty dążą do zoptymalizowanego frezowania zgrubnego

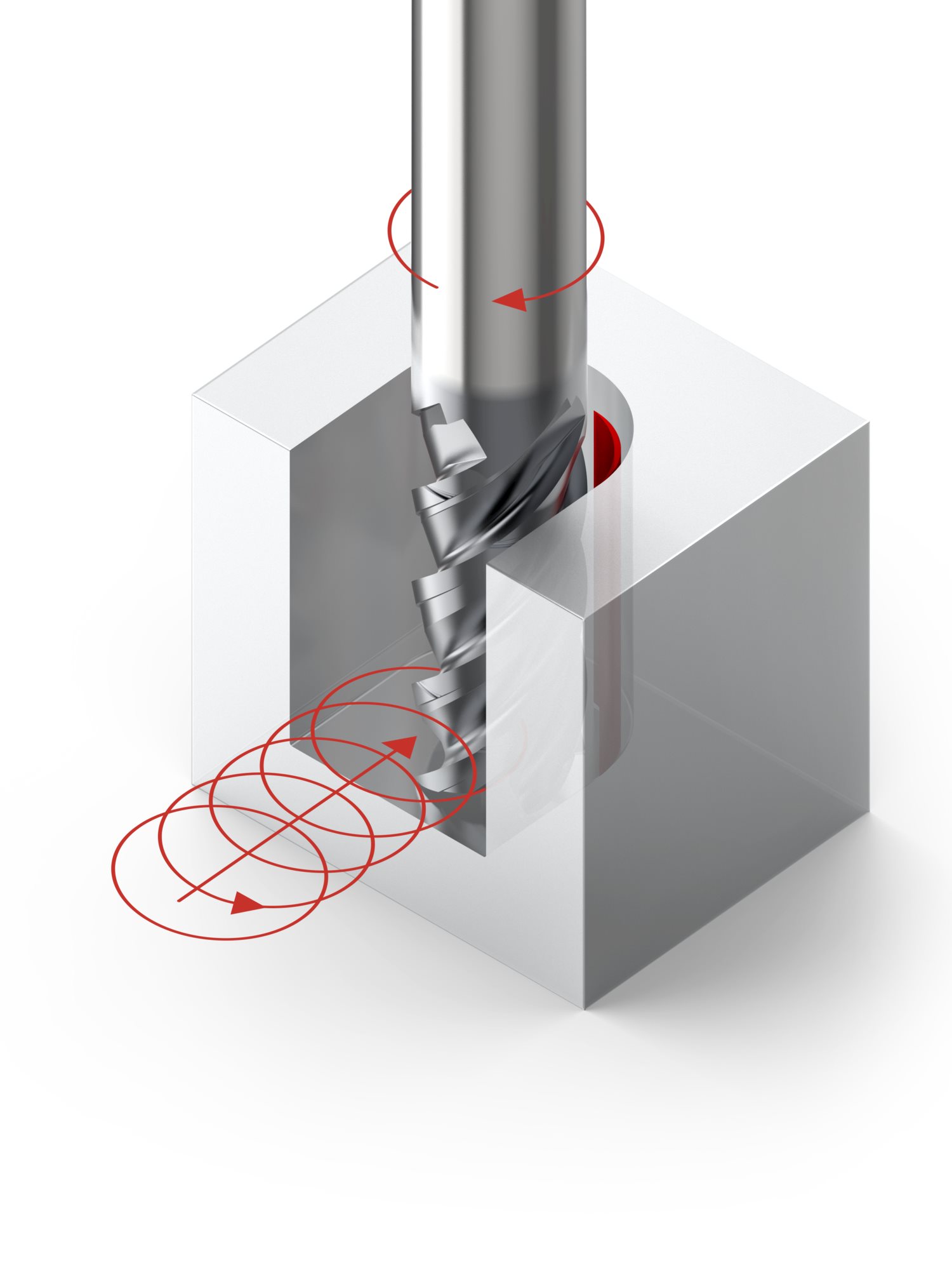

Aby zoptymalizować konwencjonalną obróbkę zgrubną, warsztaty muszą zdecydować się na prędkości i posuwy, które ich obrabiarki i oprogramowanie mogą wytrzymać na każdej ścieżce frezowania.Podczas gdy celem konwencjonalnej obróbki zgrubnej jest usunięcie jak największej ilości materiału w jednym przejściu, frezowanie dynamiczne opiera się na utrzymaniu stałego kąta zazębienia (AOE) lub łuku styku z narzędziem skrawającym, co zapewnia optymalne operacje obróbki zgrubnej. Ponieważ wszelkie zmiany w obszarze działania frezu palcowego w odniesieniu do przedmiotu obrabianego wpływają na narzędzie, przedmiot obrabiany i obrabiarkę, stały obszar działania, wraz ze zrównoważonymi prędkościami i posuwami, wydłuża żywotność narzędzia i generuje wysokiej jakości części.

Aby zoptymalizować konwencjonalną obróbkę zgrubną, warsztaty muszą zdecydować się na prędkości i posuwy, które ich obrabiarki i oprogramowanie mogą wytrzymać na każdej ścieżce frezowania. Korzystając z 4- lub 5-ostrzowych frezów walcowo-czołowych i standardowych procedur obróbki kieszeni, warsztaty angażują od 50% do 100% narzędzia. Niestety, przy tej praktyce pojawiają się problemy, gdy narzędzie wchodzi w róg.

Ponieważ krok narzędzia nie jest odpowiednio wyregulowany, frez staje się zbyt zazębiony, co powoduje jego drgania. To z kolei przenosi się na powierzchnię części i powoduje przedwczesne zużycie narzędzia, a także słabe wykończenie powierzchni wymagające rozległych operacji dodatkowych.

Frezowanie dynamiczne doskonale nadaje się do części pryzmatycznych 2D i każdej cechy części, która pozwala na wykorzystanie całej długości rowka frezu przy zazębieniu promieniowym od 2 do 5xD. Takie potencjalne zastosowania części są często spotykane w wielu sektorach produkcyjnych, od medycyny po produkcję form.

W zastosowaniach medycznych producenci zazwyczaj pogrubiają nakładki piszczelowe na implanty kolanowe z materiału stałego. Podczas gdy frezy czteroostrzowe dobrze nadają się do tego zadania, frezy z pięcioma lub sześcioma ostrzami umożliwiają tym producentom stosowanie frezowania dynamicznego. Połączenie linii śrubowej, natarcia, podcięcia kątowego i krótkich rowków wiórowych pozwala uzyskać mocne narzędzie do obróbki zgrubnej, które radzi sobie zarówno z obróbką zgrubną z boku, jak i z technikami frezowania dynamicznego, co skraca czas cyklu i wydłuża trwałość narzędzia.

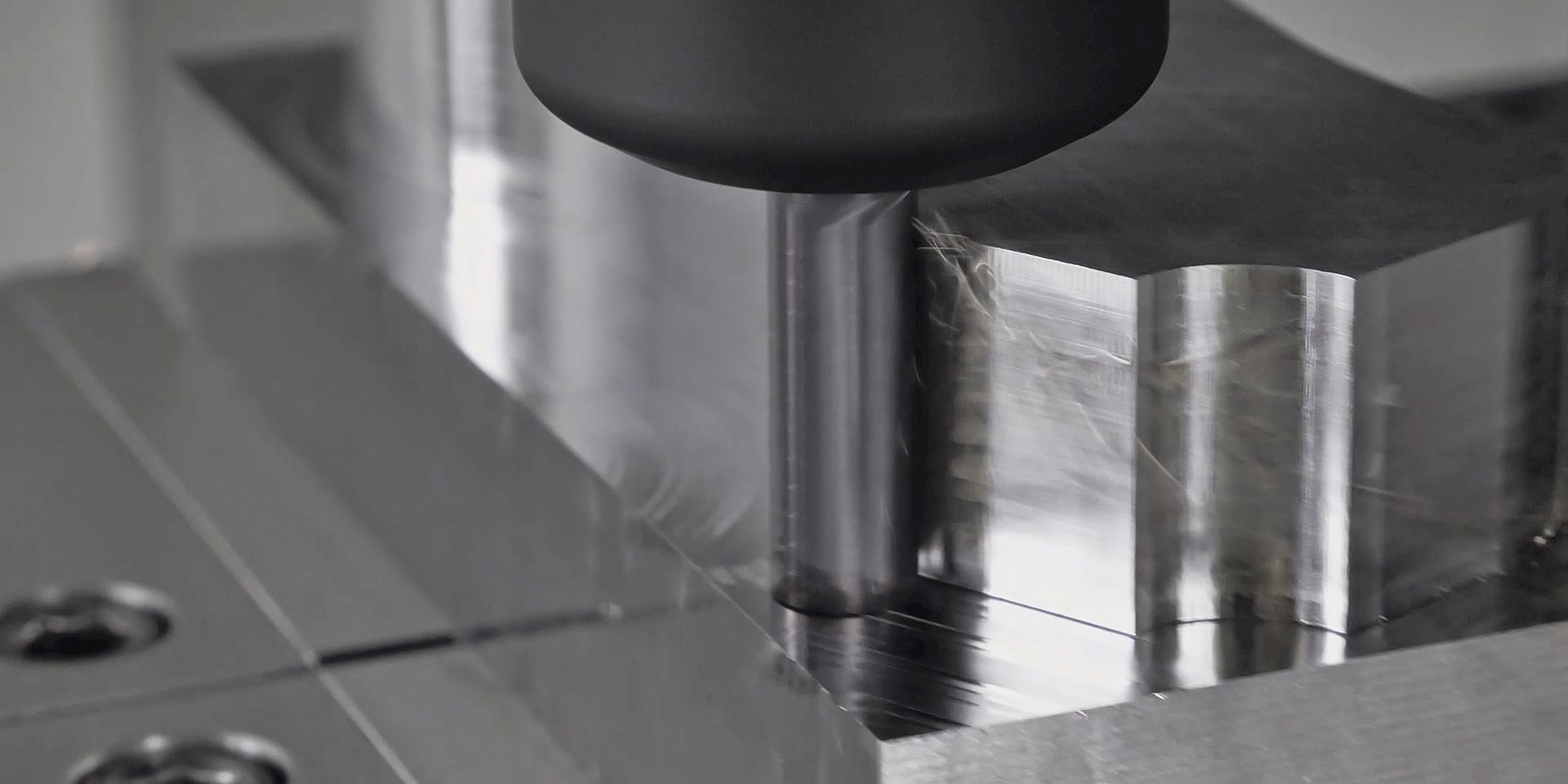

Ponieważ frezowanie dynamiczne znacznie skraca operacje obróbki zgrubnej, a tym samym czas cyklu, jego zastosowanie wzrosło we wszystkich segmentach przemysłu. Weźmy na przykład produkcję form. Podczas obróbki zgrubnej form producenci form starają się uzyskać kształt zbliżony do netto w jak najkrótszym czasie. Dynamiczne frezowanie pomaga to osiągnąć, zapewniając stały obszar działania, który pozwala na szybsze usuwanie materiału.

Idealne materiały do frezowania dynamicznego to te, które mają tendencję do twardnienia pod wpływem ciepła wytwarzanego podczas konwencjonalnej obróbki zgrubnej. Należą do nich stale narzędziowe, stale nierdzewne Duplex, stal nierdzewna PH, Inconelò, tytan i inne stopy żaroodporne. Z drugiej strony frezowanie dynamiczne generuje niższy poziom ciepła w strefie skrawania. To z kolei zmniejsza ryzyko odkształcenia części i pomaga wydłużyć żywotność narzędzia.

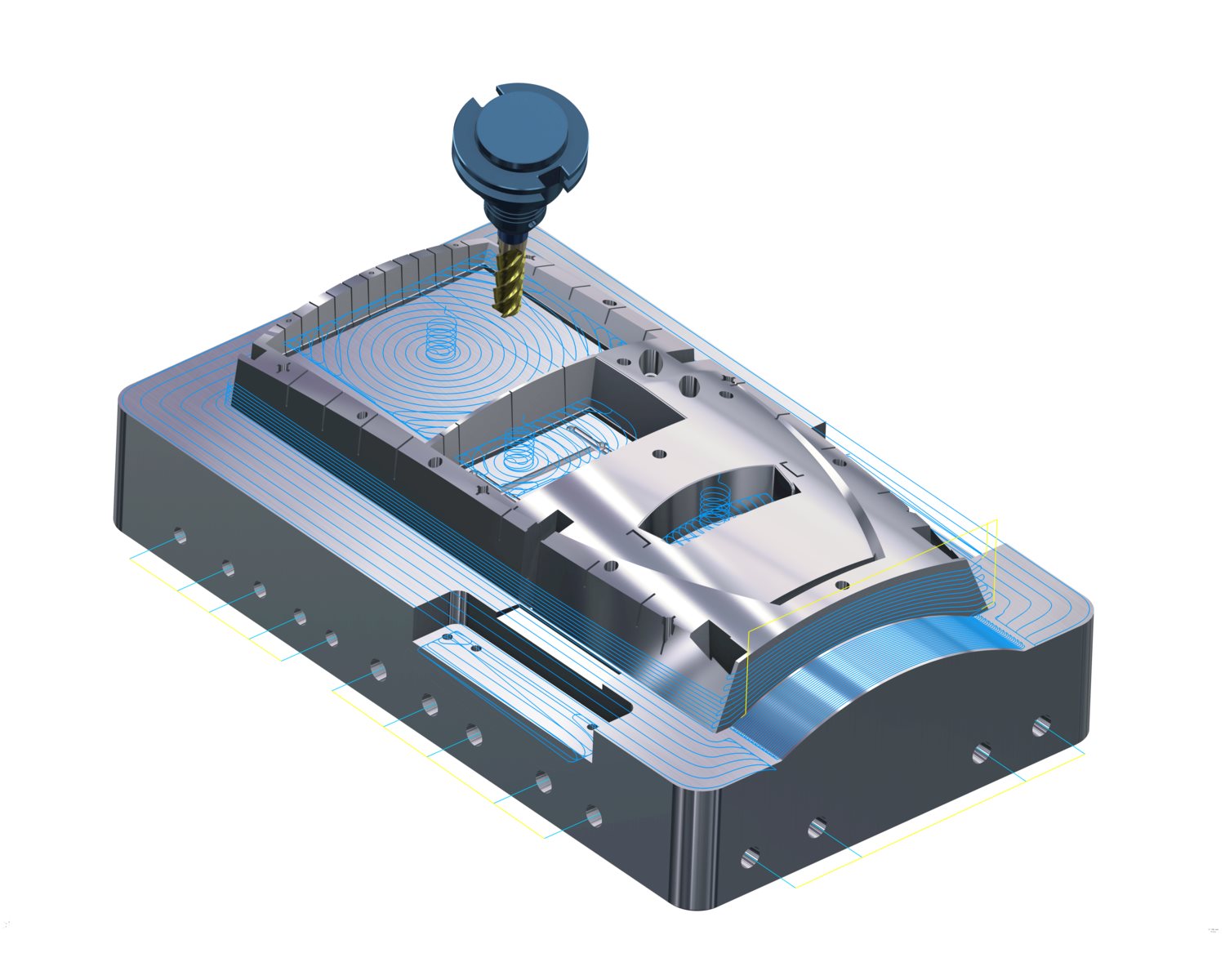

Niezależnie od zastosowania części, kontrola wiórów jest niezbędna do udanego frezowania dynamicznego, dlatego frezy opracowane na potrzeby tej strategii będą wyposażone w zaawansowane konstrukcje rozdzielaczy wiórów. Łuparki te zapewniają skuteczną kontrolę wiórów nawet w zastosowaniach wymagających głębokości skrawania do pięciokrotności średnicy narzędzia. Taka technologia rozdzielacza wiórów jest stosowana w frezach z linii wieloostrzowych frezów Seco Solid Milling.

Ta szeroka gama frezów obejmuje ponad 740 narzędzi, z których wszystkie zostały opracowane specjalnie do frezowania dynamicznego. W tym zakresie znajdują się serie frezów 6-, 7- i 9-ostrzowych, z których wszystkie są wyposażone w mimośrodowe wycięcia średnicy zewnętrznej, które zapewniają mocniejsze krawędzie skrawające, oraz zmienne indeksowanie w celu zmniejszenia harmonicznych i zapewnienia płynnego cięcia i lepszego wykończenia powierzchni.

Kluczowe zmienne frezowania dynamicznego obejmują obrabiarkę, oprogramowanie CAM, frez i uchwyt narzędziowy, z których każda ma wpływ na powodzenie procesu i wydajność narzędzia. Po stronie obrabiarki, do dynamicznego frezowania potrzebne są duże możliwości przyspieszania/zwalniania. Maszyny muszą być również wyposażone w elementy sterujące z zaawansowaną funkcją wyprzedzania (kilka tysięcy linii), skale szkła i dobrą ogólną sztywność, aby nadążyć za stosunkowo złożonymi ścieżkami frezowania związanymi z frezowaniem dynamicznym.

Frezowanie dynamiczne wciąż jednak ewoluuje. Na przykład firma Seco przenosi dynamiczne frezowanie na wyższy poziom, stosując narzędzia z większą liczbą rowków — od 6 do 9 rowków — i zmniejszając promieniową głębokość skrawania. Oznacza to, że odstępy są zredukowane, ale posuw na ostrze jest zwiększony, co jeszcze bardziej zwiększa wydajność usuwania materiału, bezpieczeństwo procesu i trwałość narzędzia. Podczas gdy długości rowków 2 i 3xD są normą, firma Seco przeszła na 4 i 5xD, co oznacza, że warsztaty mogą wykorzystać pełną długość skrawania narzędzia w celu zwiększenia efektywności kosztowej.

Odkryj bezpłatny przewodnik po frezowaniu dynamicznym

Aby jeszcze bardziej zwiększyć trwałość narzędzia we frezowaniu dynamicznym, warsztaty dążą do jeszcze większego zmniejszenia liczby stopni. Na przykład narzędzie z 6 ostrzami, które zwykle wymagałoby kroku od 10% do 12%, ale obecnie warsztaty zmniejszają tę ilość o połowę – od 5% do 6% procent – a następnie podwajają prędkość posuwu. W ten sposób zmniejsza się również obszar działania o połowę. Wszystko to zmniejsza strefę wpływu ciepła i zwiększa trwałość narzędzia o 50%.

Innym trendem jest zastosowanie frezowania dynamicznego w 4-ostrzowych frezach walcowo-czołowych. Narzędzia te zapewniają większą przestrzeń do odprowadzania wiórów, a w przypadku pracy na maszynach o dużej mocy, do dużych obciążeń, takich jak te z wrzecionami ze stożkiem CAT 50, możliwe jest przejście o 75% przy jednoczesnym zastosowaniu strategii frezowania dynamicznego. Skutkuje to wydajnością skrawania przekraczającą możliwości osiągalne w przypadku frezów na płytki wymienne i znacznym skróceniem czasu cyklu.

Dodatkowo, w miarę jak algorytmy systemu CAM stają się coraz bardziej wyrafinowane, operatorzy nabierają pewności siebie w swoich operacjach frezowania dynamicznego.

Proces stał się tak stabilny, że wiele warsztatów może swobodnie pozwalać maszynie wykonywać dynamiczne frezowanie bez nadzoru.

Pomimo wielu korzyści płynących z frezowania dynamicznego, warsztaty nadal zaniedbują efektywną strategię obróbki – albo dlatego, że nie wiedzą, jak ją wdrożyć, albo nie rozumieją, jak to działa. Zamiast tego sklepy te trzymają się przestarzałych parametrów prędkości i paszy, które nie dają optymalnych wyników.

Dzięki funkcji Dynamic Milling warsztaty mogą skrócić czas cyklu frezowania o 40% do 70%. Ponadto często podwaja i potraja trwałość narzędzia, jednocześnie poprawiając wykończenie powierzchni obrabianego przedmiotu. Co więcej, strategia frezowania zwiększa szybkość usuwania materiału i pomaga kontrolować wytwarzanie ciepła. Wszystko to zapewnia bezpieczeństwo procesu, zwłaszcza w przypadku operacji bezzałogowych.

Zapoznaj się z naszą ofertą produktów:

Inline Content - Gridded Links

Tags: 'advanced roughing solid carbide end mills'

Max links: 1

Inline Content - Survey

Current code - 5fce8e61489f3034e74adc64