Les géométries d'outils font la différence en matière d'usinage

La matière des outils est importante, mais ce sont leurs géométries qui déterminent les possibilités d'application.

Un atelier peut disposer de tous les éléments essentiels à un processus d'usinage - les bonnes capacités de la machine-outil, le dispositif de fixation de l'outil et de serrage de la pièce, et ... – bien installés, mais si la géométrie choisie pour l'outil n'est pas adaptée à l'application, il est impossible d'obtenir une production de pièces optimisée. Les géométries d'outils sont essentielles car elles ont un impact direct sur la durée de vie de ceux-ci, le contrôle des copeaux, la stabilité des arêtes et les caractéristiques du micro-usinage, autant d'éléments qui, à leur tour, ont une incidence sur l'ensemble des coûts d'usinage.

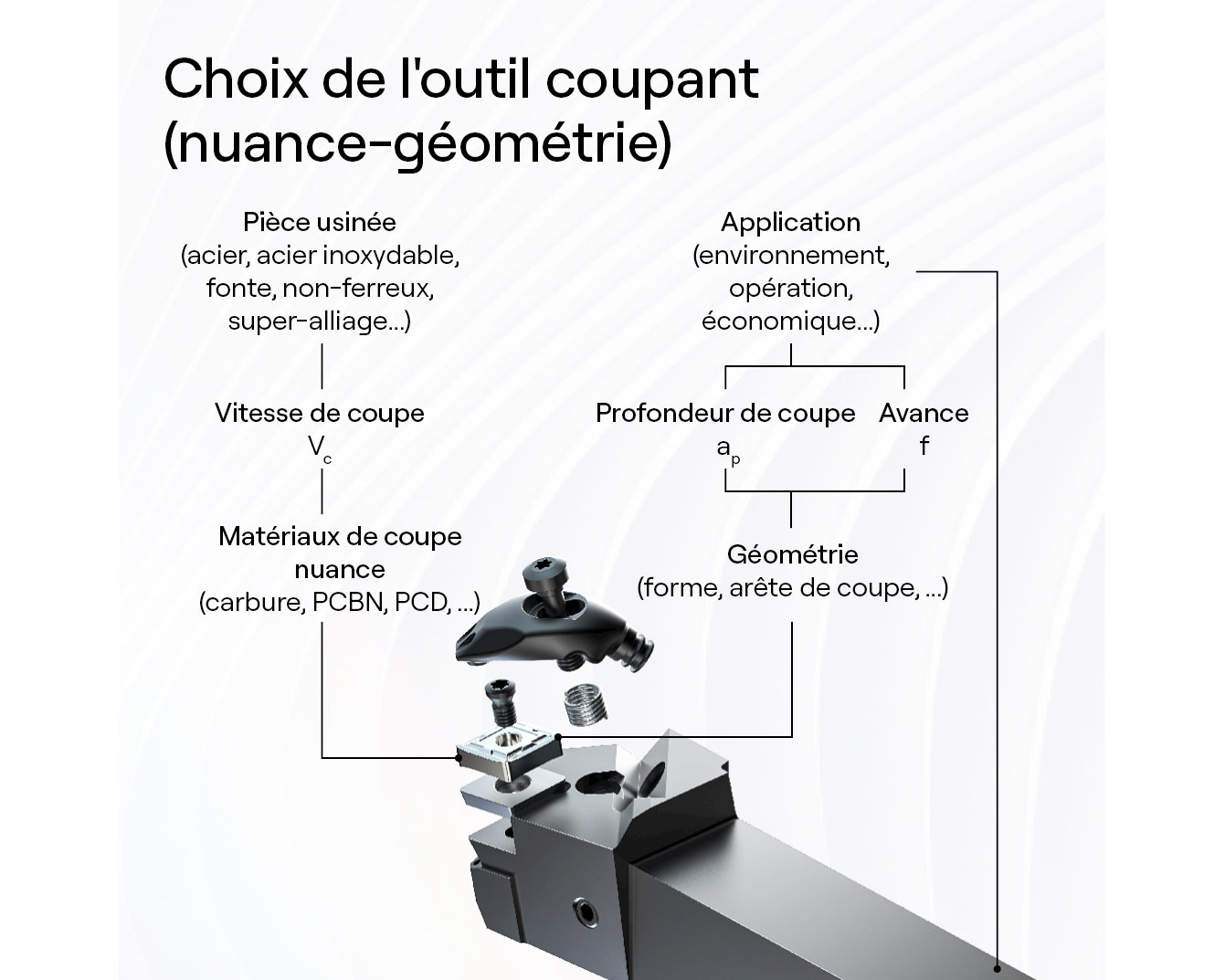

La sélection des outils coupants repose principalement sur la matière de la pièce usinée. Mais les propriétés des matériaux de la pièce et les caractéristiques des outils coupants doivent être compatibles. Les deux doivent avoir une connexion, qui est définie par les conditions de coupe telles que les vitesses, les avances et les profondeurs de passe. La vitesse de coupe est le lien entre la matière de la pièce et celle de l'outil, tandis que les profondeurs de passe et les avances associent la géométrie de l'outil au type d'application et, dans une certaine mesure, à la matière de la pièce.

La forme et les dimensions d'un outil définissent sa géométrie et la détermination de cette dernière implique plusieurs éléments.

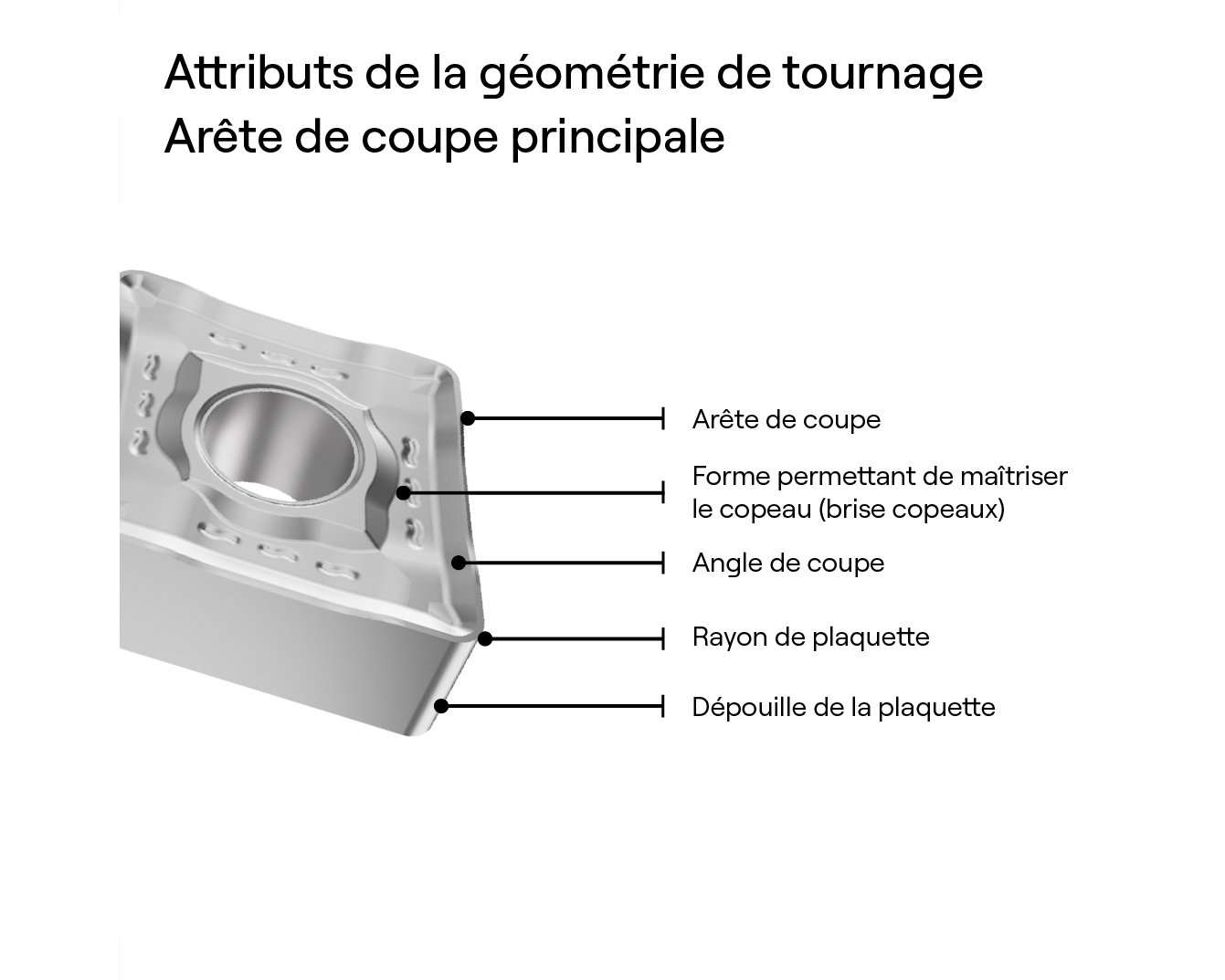

L'un de ces éléments est l'inclinaison, la forme et la dimension de la ligne d'arête de coupe. Plus l'arête de coupe est longue, plus la profondeur de passe est importante. Les arêtes de coupe sont plus longues dans les cas de géométries d'ébauche et plus courtes pour les opérations de finition. Un autre aspect de la géométrie des arêtes a trait à son apparence à une échelle microscopique. À ce niveau, les lignes des arêtes sont droites ou courbes, plates ou inclinées et "épaisses ou minces".

Les autres éléments caractéristiques de la géométrie sont la face de coupe, la pointe de coupe, la dépouille et le listel en T. Le positionnement de la géométrie de coupe est l'un des deux plans qui se croisent pour former la ligne d'arête de coupe. C'est la partie de l'outil où le copeau, lorsqu'il se forme, glisse et est évacué, tandis que la pointe de coupe, la position et la géométrie correspondent à la zone où l'arête de coupe principale se termine dans l'opération - essentiellement au niveau de la surface usinée. a position de la dépouille est le deuxième des deux plans qui se croisent pour former la ligne d'arête de coupe. La position de la face de dépouille a un double objectif : permettre la pénétration de l'arête de coupe dans la matière de la pièce et offrir une stabilité à cette arête.

Entre la face de coupe et l’arête de coupe se trouve le listel appelé T-Land. Sur les outils PCBN et céramiques, la bonne géométrie du listel en T peut faire la différence entre un succès et un échec. L'utilisation de plaquettes fabriquées à partir de ces matériaux de coupe mais combinées à une mauvaise géométrie du listel en T endommagera l'outil en l'espace de quelques secondes.

En ce qui concerne l'usinage proprement dit, on distingue également trois types de géométrie des arêtes de coupe. Il s'agit de la géométrie nominale, réelle et effective.

La géométrie nominale de l'arête de coupe est la géométrie unifiée de la face de coupe d'un outil de coupe (avec une face de coupe plate) en référence au positionnement de l'arête de coupe. Ces positions d'arêtes sont négatives, neutres et positives.

- Les géométries des arêtes de coupe positives sont recommandées pour les matières plus ductiles et plus adhérentes, ainsi que pour les opérations impliquant des avances et des profondeurs de passe plus réduites (finition) dans des conditions de coupe favorables.

- Les géométries négatives des arêtes de coupe sont bien adaptées aux matières plus dures et plus abrasives et aux opérations impliquant des avances et des profondeurs de passe plus importantes (ébauche) dans des conditions de coupe difficiles.

- Les géométries de coupe neutres sont conseillées lorsque la forme de l'arête de coupe doit être reportée avec précision sur la surface usinée, comme c'est le cas pour le filetage, le profilage de formes et d'autres opérations de ce type.

Un outil coupant moderne possède une véritable géométrie de coupe, qui se compose de la géométrie de la face de coupe non plane (géométrie du brise-copeaux), de celle de l'arête de coupe (son traitement) et le listel en T. Toutefois, si les conditions et les données de coupe de l'outil sont inconnues, on ne peut rien affirmer au sujet de la véritable géométrie de coupe, car elle n'est pas un fait acquis et dépend de la manière dont l'outil est utilisé.

La géométrie effective d'un outil coupant est une géométrie "virtuelle" qui détermine la manière dont l'arête de coupe fonctionnera pendant le processus d'usinage. Ce comportement est influencé par les conditions de coupe - usinage lourd, usinage dur, micro-usinage, etc. - et les données de coupe réelles pendant le processus.

Inline Content - Gridded Links

Tags: 'geometry_factor'

Max links: 1

L'outil lui-même – matériau, forme et forme – et la façon dont son arête de coupe est positionnée jouent tous un rôle dans la performance efficace de l'outil. Une bonne géométrie d'outil donnera de mauvais résultats si elle n'est pas utilisée correctement, mais on peut en dire tout autant d'une mauvaise géométrie d'outil utilisée correctement. Si la géométrie est erronée, l'opération d'usinage en pâtit dès le départ.

Pour faire la différence entre la théorie et la pratique, on parle de géométrie pour désigner l'aspect d'une arête de coupe, sa taille, son rayon, le type de chanfrein, etc. Mais ce qui est tout aussi important, si ce n'est plus, c'est la façon dont cette arête est positionnée, c'est-à-dire l'orientation dans laquelle elle est maintenue par rapport au mouvement de coupe.

Le positionnement de l'arête de coupe est une question de force et de stabilité. Pour positionner avec précision une arête de coupe, les ateliers doivent connaître le matériau de l'outil, sa complexité (une arête, deux) et sa géométrie, car un positionnement optimal et le serrage de l'outil varient en fonction de ces facteurs.

Une arête de coupe est associée à un outil et l'outil est connecté à la machine-outil. Cette connexion doit être précise, forte et stable. Un atelier peut avoir la bonne géométrie de fraises et positionner correctement les arêtes de coupe dans un porte-outils, mais si ce dernier accuse un faux-rond excessif, c'est tout le processus d'usinage qui échouera.

Chaque caractéristique de la géométrie d'un outil a sa raison d'être, qu'il s'agisse de la durée de vie de l'outil, du contrôle des copeaux ou de la stabilité de l'arête. Ces caractéristiques comprennent la forme et les dimensions d'une plaquette, la longueur de l'arête de coupe, les arêtes primaires et secondaires, la position et la géométrie du point de coupe, la ligne d'arête, son angle, l’angle de la dépouille et sa géométrie, ainsi que la préparation d’arête.

- La forme globale d'une plaquette, définie par sa face de coupe, sa dépouille et sa pointe . Elle a un impact important sur la résistance de l'outil. Plus l'angle de pointe de l'outil est important, plus sa résistance globale à la rupture est élevée.

- La longueur de l'arête de coupe détermine la profondeur de coupe maximale que l'outil peut gérer.

- L'arête principale d'un outil coupant réalise l'usinage proprement dit. Cette arête se termine au point de coupe, et lorsqu'elle s'étend au-delà, on parle d'arête de coupe secondaire - également appelée racleur ou wiper. L'arête de coupe secondaire ainsi que la géométrie de la pointe et les avances influencent considérablement la qualité de l'état de surface de la pièce.

- La solidité de la pointe permet d'augmenter les conditions de coupe. Des pointes plus robustes autorisent des profondeurs de passe plus importantes et des avances plus élevées.

- L’inclinaison de l’arête, la coupe et la dépouille donne leur position aux arêtes. C'est ce qu'on appelle l'angle d'inclinaison (ou angle d'hélice), qui détermine l'orientation de l'angle des arêtes par rapport à la direction de la coupe. Cet élément géométrique est utilisé pour influencer la formation des copeaux – pour la fiabilité du processus – et la pression de coupe – pour la durée de vie de l'outil.

- L'angle des arêtes de coupe définit également la manière dont celles-ci sont positionnées. L'angle d'attaque ou angle des arêtes correspond au positionnement de celles-ci par rapport à l'avance utilisée avec l'outil.

- La géométrie de la face de coupe influence la formation et l'évacuation des copeaux. À cet égard, il existe des géométries vives, médium et robustes, qui se réfèrent à l'application. Une géométrie fine ou vive est destinée à la finition, une géométrie médium aux opérations courantes et une géométrie robuste aux applications d'ébauche.

- La géométrie du micro-arête de coupe est très petite et change au cours de l'usinage en raison de l'usure apparaissant sur la ligne de l'arête de coupe.

Outre la détermination des différents attributs de la géométrie de coupe, il est tout aussi important de comprendre l'influence de la géométrie sur le processus d'usinage, ou la "nature" de la géométrie par rapport à ses performances, afin de sélectionner l'outil qui convient. De plus, il convient de noter que les deux peuvent différer.

Le comportement d'une géométrie dépend des conditions d'usinage dans lesquelles l'outil est utilisé. D'une situation à l'autre, le comportement et les performances d'un outil varient même si sa géométrie n'a pas changé. Parmi ces conditions d'usinage, on trouve les géométries d'usinage neutres, positives et négatives.

La géométrie de coupe neutre signifie que l'angle de coupe effectif est de zéro degré et que l'angle entre le sens et l'angle de coupe est de 90 degrés. Il existe un équilibre entre l'outil, qui présente une certaine résistance, et le processus de coupe lui-même, qui impose des charges d'usinage à l'arête.

On parle de géométrie de coupe positive lorsque l'angle entre la direction d'usinage et la coupe est supérieur à 90 degrés, ce qui crée une coupe effective positive. Cela signifie que le nouveau point d'équilibre implique que les charges agissant sur l'outil soient plus faibles, mais que la capacité de l'outil à résister à ces charges soit également réduite. La coupe positive est efficace pour les applications de coupe facile ou les situations où les charges agissant sur l'outil de coupe sont plus faibles, comme avec des profondeurs de coupe plus faibles et des avances plus faibles.

Les processus de coupe négative se produisent lorsque l'angle entre la direction de coupe et son inclinaison est inférieur à 90 degrés. Cette application est utilisée lorsque des charges élevées agissant sur l'arête de coupe sont attendues.

Si la matière dont sont faits les outils est importante, ce sont leurs formes, ou géométries, qui déterminent les possibilités d'application. Pour déterminer si un outil fonctionne bien pour l'usinage, il faut deux choses : d'une part, une combinaison harmonieuse entre le matériau de l'outil et la pièce usinée et, d'autre part, la vitesse de coupe, qui constitue l'élément d'équilibre.

Le second point est un équilibre entre l'application et la géométrie de coupe également. C'est pour cette deuxième raison que les ateliers doivent connaître les géométries de pointe et savoir comment elles font toute la différence dans l'optimisation des processus d'usinage.

Inline Content - Survey

Current code - 5fce8e61489f3034e74adc64