A szerszámgeometriák különbséget tesznek a megmunkálásban

Fontos, hogy milyen anyagból készülnek a szerszámok, de a geometriájuk határozza meg, hogy mit lehet elérni az alkalmazás szempontjából.

Egy műhely rendelkezhet a megmunkálási folyamat minden lényeges elemével - a megfelelő szerszámgép-képességekkel, a megfelelő szerszámbefogással és alkatrészrögzítéssel, valamint ... – de ha az alkalmazáshoz nem a megfelelő szerszámgeometriát választotta ki, az optimális alkatrészgyártás elérhetetlenné válik. A szerszámgeometriák azért kritikusak, mert közvetlenül befolyásolják a szerszám élettartamát, a forgácsvezérlést, az élstabilitást és a mikroforgácsolási jellemzőket, amelyek mindegyike viszont befolyásolja az általános megmunkálási költségeket.

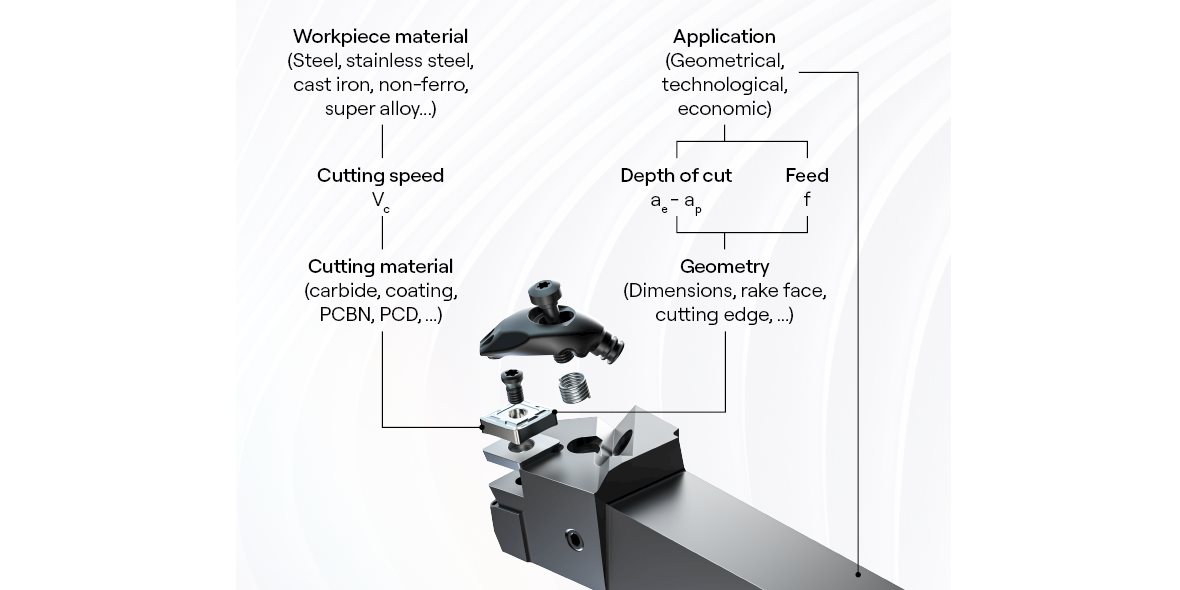

A forgácsolószerszámok kiválasztása elsősorban a megmunkálni kívánt munkadarab anyagán alapul. De a munkadarab anyagtulajdonságainak és a forgácsolószerszámok jellemzőinek együtt kell dolgozniuk. A kettőnek kapcsolatban kell lennie, és ezt a forgácsolási feltételek, például a sebesség, az előtolás és a fogásmélység határozza meg. A forgácsolási sebesség a munkadarab anyaga és a vágóanyag közötti kapcsolatot jelenti, míg a fogásmélység és az előtolás a szerszámgeometriát köti össze az alkalmazás típusával, és bizonyos mértékig a munkadarab anyagával is.

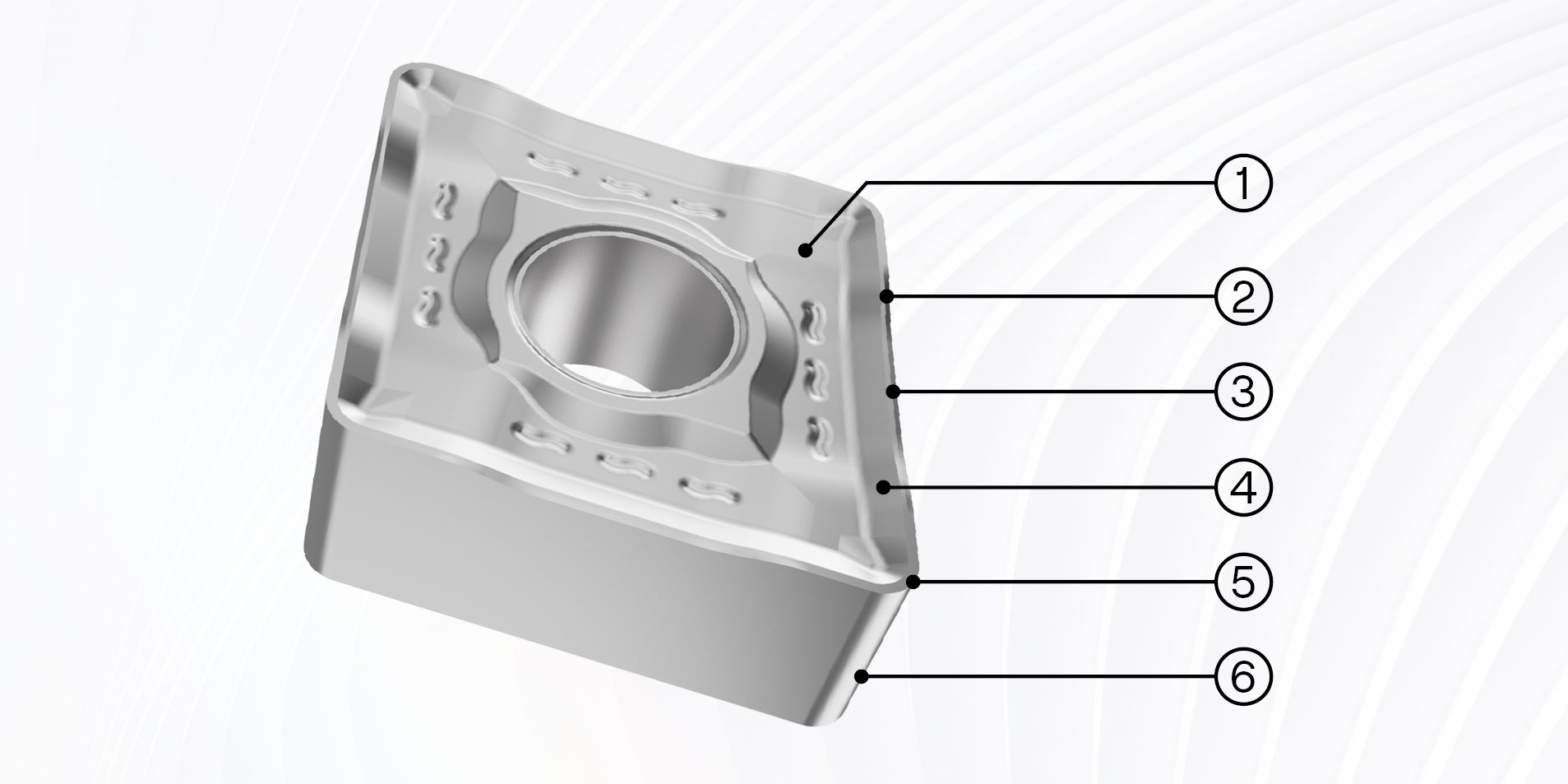

A szerszám formája, alakja és méretei alkotják a geometriáját, és ennek a geometriának a meghatározása több elemet foglal magában.

Az egyik elem a forgácsoló vonal meredeksége, alakja és mérete. Minél hosszabb a vágóél, annál mélyebb vágási mélység használható. A forgácsolóél-vonalak hosszabbak a nagyolási geometriáknál és rövidebbek a simítási műveleteknél. Az élgeometria másik aspektusa a mikroszinten való megjelenés. Ezen a szinten a vágóélvonalak egyenesek vagy íveltek, laposan vagy megdöntve helyezkednek el, és „vastagok vagy vékonyak”.

A geometria egyéb elemei a forgácsolófelület, a vágási pont, a hátsófelület és az átmeneti (T)-felület. A homlok felület pozicionálási geometriája egyike annak a két síknak, amelyek keresztezik egymást, hogy kialakítsák a vágási élvonalat. Ez a szerszámnak az a része, amelyen a forgács, ahogyan kialakul, átcsúszik, és eltávozik, míg a vágópont típusa, helyzete és geometriája az, ahol a fő vágóél a művelet során véget ér - lényegében a megmunkált felület szintjén. A hátoldal pozíció geometriája a második a két sík közül, amelyek keresztezik egymást a vágási élvonal kialakításához. A hátfelület-pozíció kettős célt szolgál: lehetővé teszi a vágóél behatolását a munkadarab anyagába, és stabilitást biztosít a vágóél számára.

A homlok felület és a vágóél vonal között van a T-felület. A PCBN és kerámia szerszámokon a megfelelő T-felület geometria lehet a siker és a kudarc közötti különbség. Az ilyen vágóanyagokból készült, de nem megfelelő T-felület geometriával kombinált lapkák használata pillanatok alatt tönkreteszi a szerszámot.

A tényleges megmunkálásban a vágóél-geometria tekintetében is három különbség van. Ezek a névleges, valódi és hatékony geometria.

A névleges vágóél-geometria a forgácsolószerszám (lapos forgácsolófelülettel rendelkező) egységes forgácsolóél-geometriája a vágóél elhelyezéséhez viszonyítva. Ezek a pozíciók negatív, semleges és pozitív forgácsoló-él pozicionálások.

- A pozitív vágási élgeometriák kedvező vágási körülmények között a nagyobb alakíthatóságú és tapadási hajlamú munkadarab-anyagokhoz, valamint a kisebb előtolással és vágási mélységgel járó műveletekhez (simítás) ajánlottak.

- A negatív vágóél-geometriák jól alkalmazhatók a nagyobb keménységű és koptatási hajlamú anyagokhoz, valamint a nagyobb előtolású és vágási mélységű műveletekhez (nagyolás) kedvezőtlen vágási körülmények között.

- A semleges vágási geometriák akkor javasoltak, amikor a vágóél alakját pontosan rá kell vetíteni a megmunkált felületre, mint például a menetvágás, a formaprofilozás és más hasonló műveletek esetében.

Egy modern vágószerszám valódi forgácsolási geometriával rendelkezik, amely egy nem sík homlokgeometriának (forgácstörés geometria), az élgeometriának (vágóél kezelés) és a T-felület geometriájának összetétele. Ha azonban a vágási körülmények és a szerszám vágási adatai ismeretlenek, akkor semmit sem lehet mondani a valódi vágási geometriáról, mivel az nem egy adott tény, hanem a szerszám használatának módjától függ.

A forgácsolószerszám hatékony geometriája egy „virtuális” geometria, amely meghatározza, hogy a vágóél hogyan fog működni a megmunkálási folyamat során. Ezt a viselkedést befolyásolják a forgácsolási körülmények – nagy igénybevételű megmunkálás, kemény megmunkálás, mikromegmunkálás, stb. – és a tényleges forgácsolási adatok a folyamat során.

Inline Content - Gridded Links

Tags: 'geometry_factor'

Max links: 1

Maga a szerszám – anyag, kialakítás és alak – és a vágóélének elhelyezkedése egyaránt szerepet játszik a hatékony szerszámteljesítményben. A jó szerszámgeometria rossz eredményeket hoz, ha nem megfelelően használják, és ugyanez mondható el a helytelenül használt szerszámgeometriáról. Ha a geometria rossz, a megmunkálási művelet kezdettől fogva szenved.

Az elmélet és a gyakorlat közötti különbségtétel érdekében a geometriára úgy hivatkozunk, hogy hogyan néz ki egy vágóél, mekkora, a rádiusza, a letörés típusa stb. De ami ugyanilyen, ha nem fontosabb, az az, hogy a vágóél hogyan helyezkedik el, azt jelenti, hogy a vágási mozgáshoz képest milyen irányban tartják.

Az él pozicionálás az erősségről és a stabilitásról szól. A vágóél pontos pozicionálásához az üzemeknek ismerniük kell a szerszám anyagát, összetettségét (egy él, két él) és geometriáját, mivel az optimális pozicionálás/szerszámbefogás ezen tényezőktől függően változhat.

Egy vágóél egy szerszámhoz, a szerszám pedig a szerszámgéphez csatlakozik. Ennek a kapcsolatnak pontosnak, erősnek és stabilnak kell lennie. Egy műhelynek lehet a megfelelő forgácsológeometriája, és a vágóél megfelelően helyezkedik el egy tartóban, de ha a tartó túl nagy ütéssel rendelkezik, az egész megmunkálási folyamat sikertelen lesz.

A szerszámgeometria minden egyes jellemzője valamilyen célt szolgál, legyen szó a szerszám élettartamáról, a forgácsszabályozásról vagy az élstabilitásról. Ezek a jellemzők magukban foglalják a lapka alakját és méreteit; a vágóél hosszát; az elsődleges és másodlagos vágóéleket; a vágási pont helyzetét és geometriáját; az élvonal, a homlok és a hátoldal helyzetét; a vágóél szögét; a homloklap geometriáját; és a mikro vágóél geometriáját.

- A vágóél-hordozó globális alakja és méretei

- Vágóél vonalának típusa és helyzete

- Vágóél geometriája

- Homloksík helyzete

- Forgácsolási pont típusa és geometriája

- Hátlap pozíciójának geometriája

- A lapka globális alakja, ahogy azt a homlok felület, a hátlap felület és az él határozza meg, nagy hatással van a szerszám erősségére. Minél nagyobb a forgácsolószerszám élszöge, annál nagyobb a szerszám teljes ellenállása a töréssel szemben.

- A vágóél hossza határozza meg a szerszám által kezelhető maximális fogásmélységet.

- A forgácsolószerszám elsődleges forgácsolóéle végzi el a tényleges megmunkálást. Ez az él a vágási ponton végződik, és amikor túlnyúlik ezen, másodlagos vágóélnek nevezik - más néven simító vagy wiper vágóélnek. A másodlagos forgácsolóél valamint a pontgeometria és az előtolás együtt jelentősen befolyásolja a munkadarab felületi minőségét.

- A vágási pont szilárdsága magasabb forgácsolási körülményeket tesz lehetővé. Az erősebb pontok nagyobb fogásmélységet és nagyobb előtolást tesznek lehetővé.

- Az élvonal, a homlok és a hátlap elhelyezkedése a forgácsolóél pozicionálását teszik lehetővé. Ezt dőlésszögnek (vagy spirálszögnek) nevezik, és magában foglalja, hogy a vágóél szöge hogyan van elhelyezve a vágási irányhoz képest. Ez a geometriai elem befolyásolja a forgácsképződést – a folyamat megbízhatósága és a forgácsolási nyomás – a szerszám élettartama érdekében.

- A vágóél szöge azt is meghatározza, hogy a vágóélek hogyan helyezkednek el. Az élszög vagy vágóél-szög a vágóélnek a szerszámmal használt előtoláshoz viszonyított helyzete.

- A homlok felület geometriája befolyásolja a forgácsok képződését és eltávolítását. Ebben a tekintetben vannak éles, közepes és erős geometriák, amelyek az alkalmazásra utalnak. A finom vagy éles geometria a simító, a közepes geometria az átlagos műveletekhez, az erős geometria pedig a nagyoló alkalmazásokhoz való.

- A mikro vágóél-geometria nagyon kicsi, és a megmunkálás során a vágóél vonalán megjelenő kopás miatt változik.

A geometria viselkedése attól függ, hogy milyen forgácsolási körülmények között használják a szerszámot. Az egyik feltételtől a másikig a szerszám viselkedése és teljesítménye változik, még akkor is, ha a geometriája nem változott. Ezek közé tartoznak a semleges forgácsolási geometriák, a pozitív forgácsolási geometriák és a negatív forgácsolási geometriák.

A semleges vágási geometria azt jelenti, hogy a tényleges forgácsolószög nulla fok, és a vágási irány és a forgácsolószög közötti szög 90 fok. Egyensúly van a bizonyos erősségű szerszám és maga a forgácsolási folyamat között, amely a forgácsolási terhelést a forgácsolóélre helyezi.

Pozitív vágási geometriáról akkor beszélünk, ha a vágási irány és a vágási dőlésszög közötti szög nagyobb, mint 90 fok, és így pozitív effektív dőlésszöget hoz létre. Ez azt jelenti, hogy az új egyensúlyi ponton a szerszámra ható terhek kisebbek, de a szerszám teherbíró képessége is csökken. A pozitív vágás könnyű vágási alkalmazásoknál vagy olyan helyzetekben hatékony, ahol a vágószerszámra ható terhelés kisebb, mint például a kisebb fogásmélység és az alacsonyabb előtolás esetén.

Negatív vágási folyamatok akkor fordulnak elő, amikor a vágási irány és a vágási szög kisebb, mint 90 fok. Ezt az alkalmazást akkor használják, ha nagy terhelés várható a vágóélen.

Bár fontos, hogy miből készülnek a szerszámok, a formájuk vagy geometriájuk határozza meg, hogy az alkalmazás szempontjából mi lehetséges. A megmunkáláshoz jól működő szerszám meghatározása két dologból áll: az egyik, hogy a vágószerszám anyagának és a munkadarab anyagának kombinációjának egyensúlyban kell lennie, az egyensúlyozó elem pedig a vágási sebesség.

A második az, hogy az alkalmazásnak és a vágási geometriának is egyensúlyban kell lennie. Ez a második ok az, amiért a műhelyeknek ismerniük kell a legmodernebb geometriákat, és azt, hogy ezek mennyire fontosak a megmunkálási folyamatok optimalizálásában.

Inline Content - Survey

Current code - 5fce8e61489f3034e74adc64