加工の違いを生み出すツール幾何学的形状

どのようなツールから作られているかは重要ですが、アプリケーション全体で何を達成できるかは、それらの幾何学的形状によって決まります。

工場は、適切な工作機械設備、適切な工具保持と部品クランプ、および機械加工プロセスのすべての重要な要素を持つことができます。– 所定の設定はありますが、アプリケーションに対して間違った工具形状を選択した場合、最適な完成品生産を達成することはできません。ツール幾何学的形状は、工具寿命、切り屑コントロール、切れ刃安定性、および仕上げ切削特性に直接影響するため、重要であり、これらすべてが全体的な製造コストに影響を与えます。

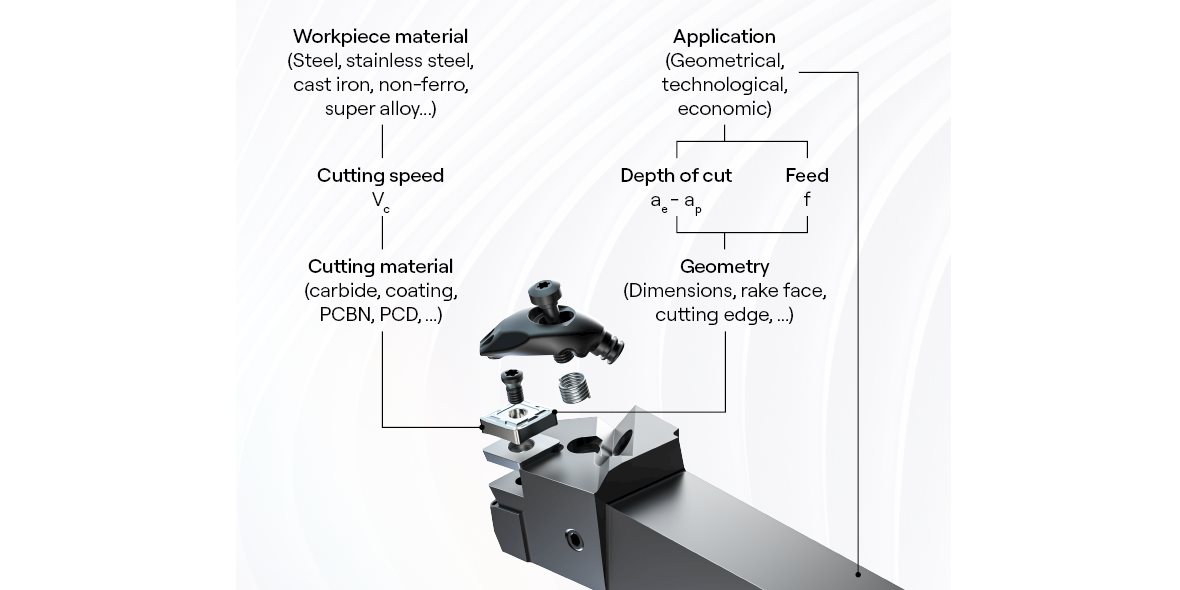

切削工具の選択は、主に加工する必要がある加工品の被削材料に基づいています。しかし、加工品の被削材料特性と切削工具の機能は連携する必要があります。この双方には関連性が必要で、切削速度、送り値、切込み深さなどの切削条件によって定義されます。切削速度は被削材材料と切削工具材種の関係であり、切込み深さと送りは工具形状とアプリケーションタイプを関連付け、その一部は被削材材料の適用領域を拡張します。

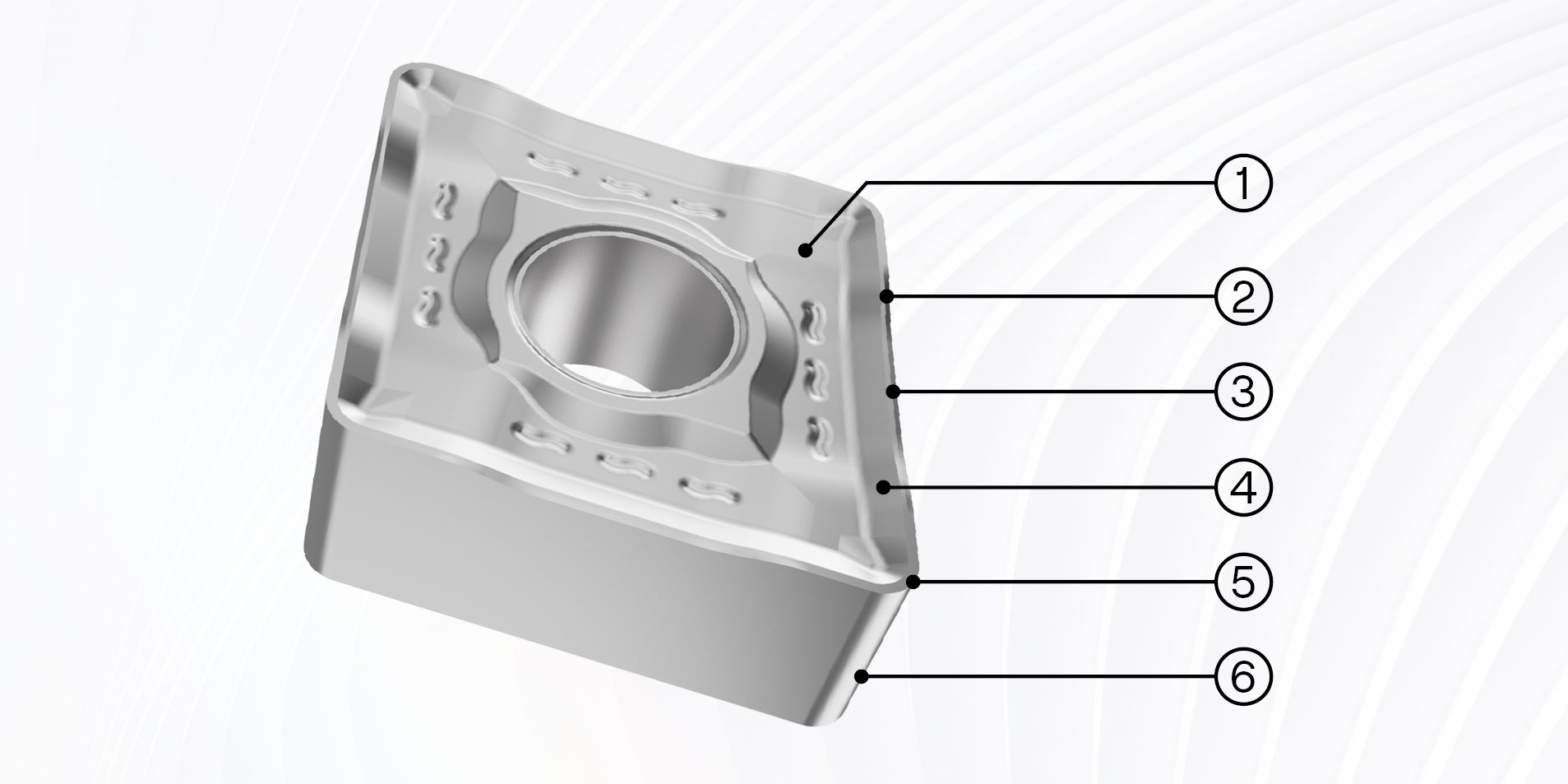

ツールの形状と寸法は幾何学的であり、その幾何学的形状にはいくつかの要素が含まれて決定されます。

1 つの要素は、切れ刃の勾配、形状、寸法です。切れ刃が長いほど、深い切込みが可能になります。有効切れ刃部は、粗加工形状の場合は長く、仕上げ加工の場合は短くなります。最先端の形状のもう 1 つの側面は、マイクロスケールでの外観です。このレベルでは、切れ刃は直線または曲線で、水平または傾斜して配置され、「太いか細い」になります。

幾何学的形状のその他の要素は、すくい面、切削ポイント、逃げ面、および遷移 (T) ランドなどです。すくい面の位置決め幾何学的形状は、交差する切れ刃ラインと形成される平面部の2要素の内の 1 つです。これは、切り屑が形成されるときにすくい面を滑って排出される工具の部分であり、刃先のタイプおよび位置や形状は、加工中の主切れ刃に集約されます - つまり本質的には表面部での加工レベルによって決定されます。 逃げ面の幾何学的位置形状は、切れ刃ラインを形成するために交差する 2 つの平面部のうちの 2 番目の平面部です。逃げ面の位置には、被削材への刃先の機能維持を可能にし、刃先に安定性を与えるという 2 つの目的があります。

すくい面と切れ刃ラインの間には T - ランド (ホーニング) があります。PCBN およびセラミックツールでは、適切な T - ランド形状が機能有効性の分岐要素となる可能性があります。これらの切削材料で作られたインサートを誤ったTランド形状と組み合わせると、数秒で工具が破壊されます。

実際の加工においては、刃先形状に関しても 3 種類の違いがあります。これらは一般的に、本来の有効な幾何学的形状です。

公称切れ刃形状は、切れ刃の位置を基準にした切削工具(すくい面が平坦)の統一されたすくい面形状です。これらの切れ刃ポジションは、ネガティブ、ニュートラル、およびポジティブに位置決めされます。

- ポジティブ切れ刃形状は、延性と溶着傾向が強い被削材の場合や、低い送りと少ない切込み深さ (仕上げ領域) を伴う切削環境での加工適用に推奨されます。

- ネガティブ切れ刃形状は、硬度が高く摩耗しやすい被削材や、高い送りと大きな切込み深さ(粗加工領域)を伴う切削環境での加工適用に推奨されます。

- ニュートラルな切れ刃形状は、ねじ切り、形状プロファイリング、その他の同様の加工など、刃先の形状を加工面に正確に投影する必要がある加工環境に推奨されます。

最新の切削工具は、非平坦すくい面形状 (切り屑破断形状)、切れ刃形状 (刃先処理)、および T ランド形状で構成される真の切削切れ刃形状を構成しています。ただし、工具の切削条件と切削データが不明な場合、実際の切削形状については何も断言できず、これは特定の事実ではなく、工具の使用方法に依存するためです。

切削工具の効果的な幾何学的形状は、加工プロセス中に刃先がどのように機能するかを決定する「仮想」形状なのです。この挙動は、重切削加工、高硬度加工、精密加工などの切削条件に影響されます。– および加工プロセス中の実際の切削データ。

Inline Content - Gridded Links

Tags: 'geometry_factor'

Max links: 1

工具自体(材質、位置、形状)と刃先の位置はすべて、工具の効果的機能の性能に影響します。適切な工具の幾何学的形状が適切に使用されないと、良好な結果は得られず、同様のことが適切に使用された間違った工具の幾何学的形状についても生じます。工具の幾何学的形状が間違っていると、加工プロセスは最初から困難になります。

理論と実際を区別するための幾何学的形状とは、刃先の外観、大きさ、刃先R、刃先処理の種類などを示し、それと同等に、あるいはそれ以上に重要なのは、その刃先がどのように配置されているかであり、 切削動作に対してどのような位置方向に保持されているかということが同様に重要です。

切れ刃のポジショニングは強度と安定性が重要とされます。刃先を正確に配置するには、最適な位置決め/工具クランプなどの要因によって異なるため、工場は工具の材料、複雑さ ( 1 つの切れ刃、 2 つの切れ刃)、およびその形状を把握する必要があります。

切れ刃は工具に接続され、工具は工作機械に接続されます。その接続は正確で、強固で安定している必要があります。工場では、適切なカッタ形状を備え、その刃先がホルダ内に正しく配置されている可能性がありますが、そのホルダの振れが過度に大きい場合、加工プロセス全体が機能しません。

工具形状の各機能は、工具寿命、切り屑コントロール、刃先の安定性などの目的に影響します。これらの機能には、インサートの形状と寸法、刃先の長さ、一次および二次切れ刃、切削点の位置と形状、切れ刃ライン、すくい面および逃げ面の位置、刃先角度、すくい面の形状、刃先の微細幾何学的形状などが含まれます。

- 全体的な切れ刃機能の形状と寸法

- 切れ刃ラインのタイプとポジション

- 切れ刃形状

- すくい面のポジション

- 切削ポイントのタイプと幾何学的形状

- 逃げ面の位置形状

- 総合的な インサートの形状 は、すくい面、逃げ面、切れ刃によって定義され、 工具の強度に大きな影響を与えます。切削工具の切れ刃角が大きいほど、工具の全体的な耐破損性が高くなります。

- 刃先の長さによって、工具が対応できる最大切込み深さが決まります。

- 実際の加工は切削工具の一次切れ刃で実行されます。その切れ刃は切削ポイントまでで、それを超えて伸びる場合は二次切れ刃と呼ばれ、スクレーパ刃またはワイパー刃とも呼ばれます。二次切れ刃は、切れ刃形状および送りとともに、被削材表面の仕上げ品質に大きく影響します。

- 刃先の強度により、より高い切削条件が可能になります。より強靭な切れ刃により、より大きな切込み深さとより高い送りが可能になります。

- 切れ刃ライン、すくい面、逃げ面の位置により、刃先ラインのポジションが決定されます。これは傾斜角(またはねじれ角)と呼ばれ、切削方向と比較して刃先角度がどのような方向を向いているかを含みます。この幾何学的形状要素は、加工プロセスの信頼性のための切り屑形成と工具寿命や切削力の影響性などに活用されます。

- 切れ刃の角度は、刃先のポジションも定義します。リード角または刃先角度は、工具で使用される送りと比較した刃先ポジションです。

- すくい面形状の影響によって 切り屑がどのように形成され、排出されるか。この点で、用途を表すシャープ、ミディアム、ストロングの幾何学的刃先形状があります。シャープ形状は仕上げ加工用、ミディアム形状は平均的な加工用、ストロング形状は粗加工用です。

- 微細な刃先形状は非常に小さく、加工中に切れ刃ラインに現れる摩耗により変化します。

切れ刃の幾何学的形状の挙動は、工具が使用される切削条件によって異なります。工具の形状は変化していなくても、一連の条件によって工具の挙動と機能的性能が変化します。これらの切削条件の中には、ニュートラル切削幾何学的形状、ポジティブ切削幾何学的形状、およびネガティブ切削幾何学的形状があります。

ニュートラル切削幾何学的形状とは、有効すくい角が 0 度、切削方向と切削すくい角の間の角度が 90 度であることを意味します。ある程度の強度を持つ工具と、刃先に加工負荷がかかる切削加工自体とのバランスが必要です。

ポジティブな切削幾何学的形状とは、切削方向と切削すくい面の間の角度が 90 度より大きい場合であり、これにより、ポジティブな有効すくい角が形成されます。これは、新しいバランス点では工具に作用する荷重が低くなりますが、工具が荷重に耐える能力も低下することを意味します。ポジティブ切削プロセスは、容易な切削用途や、切り込みが浅く送りが低いなど、切削工具にかかる負荷が低い場合に効果的です。

ネガティブ切削プロセスは、切削方向とすくい面の間の角度が 90 度未満の場合に構成されます。この用途は、刃先に高い負荷がかかることが予想される場合に使用されます。

工具が何から作られているかは重要ですが、アプリケーションの観点から何が可能かを決定するのはその形状または幾何学的形状です。機械加工に適切に機能する工具を決定するには 2 つの要素があります: 1 つは、切削工具の材質と被削材の材質の組み合わせのバランスが取れている必要があり、バランスの要素は切削速度です。

2 つ目は、アプリケーションと切削形状 ツールバランスも取れていなければなりません。この 2 番目の理由により、工場は最先端の形状と、それが加工プロセスの最適化にどのような違いをもたらすのかについての知識を持っている必要があります。

Inline Content - Survey

Current code - 5fce8e61489f3034e74adc64