รูปทรงเครื่องมือสร้างความแตกต่างในการตัดเฉือน

เครื่องมือที่ใช้ทำจากอะไรมีความสำคัญ แต่รูปทรงของเครื่องมือนั้นจะเป็นตัวกำหนดว่าจะทำอะไรได้บ้างตามการใช้งาน

โรงงานสามารถมีองค์ประกอบที่จำเป็นทั้งหมดของกระบวนการตัดเฉือน เช่น ความสามารถของเครื่องจักร การจัดยึดเครื่องมือและการจับยึดชิ้นส่วนที่เหมาะสม และ ... การติดตั้ง แต่หากเลือกรูปทรงเครื่องมือไม่ถูกต้องสำหรับการใช้งาน การผลิตชิ้นส่วนที่มีประสิทธิภาพให้สำเร็จจะไม่สามารถทำได้ รูปทรงเครื่องมือมีความสำคัญอย่างยิ่ง เนื่องจากส่งผลโดยตรงต่ออายุการใช้งานเครื่องมือ การควบคุมเศษ ความมั่นคงของคมตัดและคุณลักษณะการตัดเฉือนแบบไมโคร ซึ่งทั้งหมดส่งผลต่อต้นทุนการตัดเฉือนโดยรวม

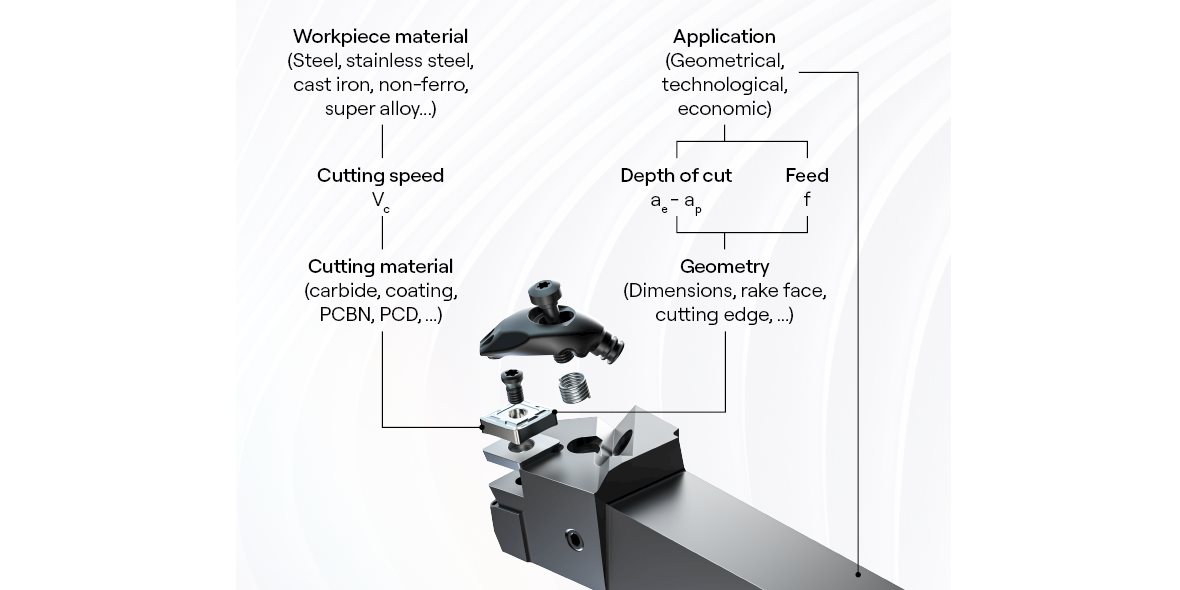

การเลือกเครื่องมือตัดจะขึ้นอยู่กับวัสดุชิ้นงานที่ต้องตัดเฉือนเป็นหลัก แต่คุณสมบัติของวัสดุชิ้นงานและคุณสมบัติของเครื่องมือตัดจำเป็นต้องทำงานร่วมกัน ทั้งสองต้องสัมพันธ์กัน และถูกกำหนดโดยเงื่อนไขการตัด เช่น ความเร็ว อัตราป้อน และความลึกของการตัด ความเร็วตัดคือความสัมพันธ์ระหว่างวัสดุชิ้นงานและวัสดุการตัด ในขณะที่ความลึกของการตัดและอัตราป้อนจะสัมพันธ์กับรูปทรงเครื่องมือกับชนิดของการใช้งาน และบางส่วนยังเพิ่มเติมวัสดุชิ้นงานอีกด้วย

รูปแบบและรูปร่าง รวมทั้งขนาดของเครื่องมือคือรูปทรงและการกำหนดว่ารูปทรงนั้นเกี่ยวข้องกับองค์ประกอบหลายอย่าง

องค์ประกอบหนึ่งคือความลาดเอียง รูปร่างและขนาดของเส้นคมตัด ยิ่งคมตัดยาวเท่าไร ความลึกของการตัดที่สามารถใช้ได้ก็จะยิ่งมากขึ้นเท่านั้น เส้นคมตัดจะยาวกว่าสำหรับรูปทรงการตัดหยาบ และสั้นกว่าสำหรับการทำผิวสำเร็จ อีกด้านของรูปทรงคมตัดก็คือรูปลักษณ์ของมันบนกล้องจุลทรรศน์ ที่ระดับนั้น เส้นคมตัดจะเป็นเส้นตรงหรือเส้นโค้ง ตำแหน่งแบนหรือเอียง และจะ ‘’หนาหรือบาง’’

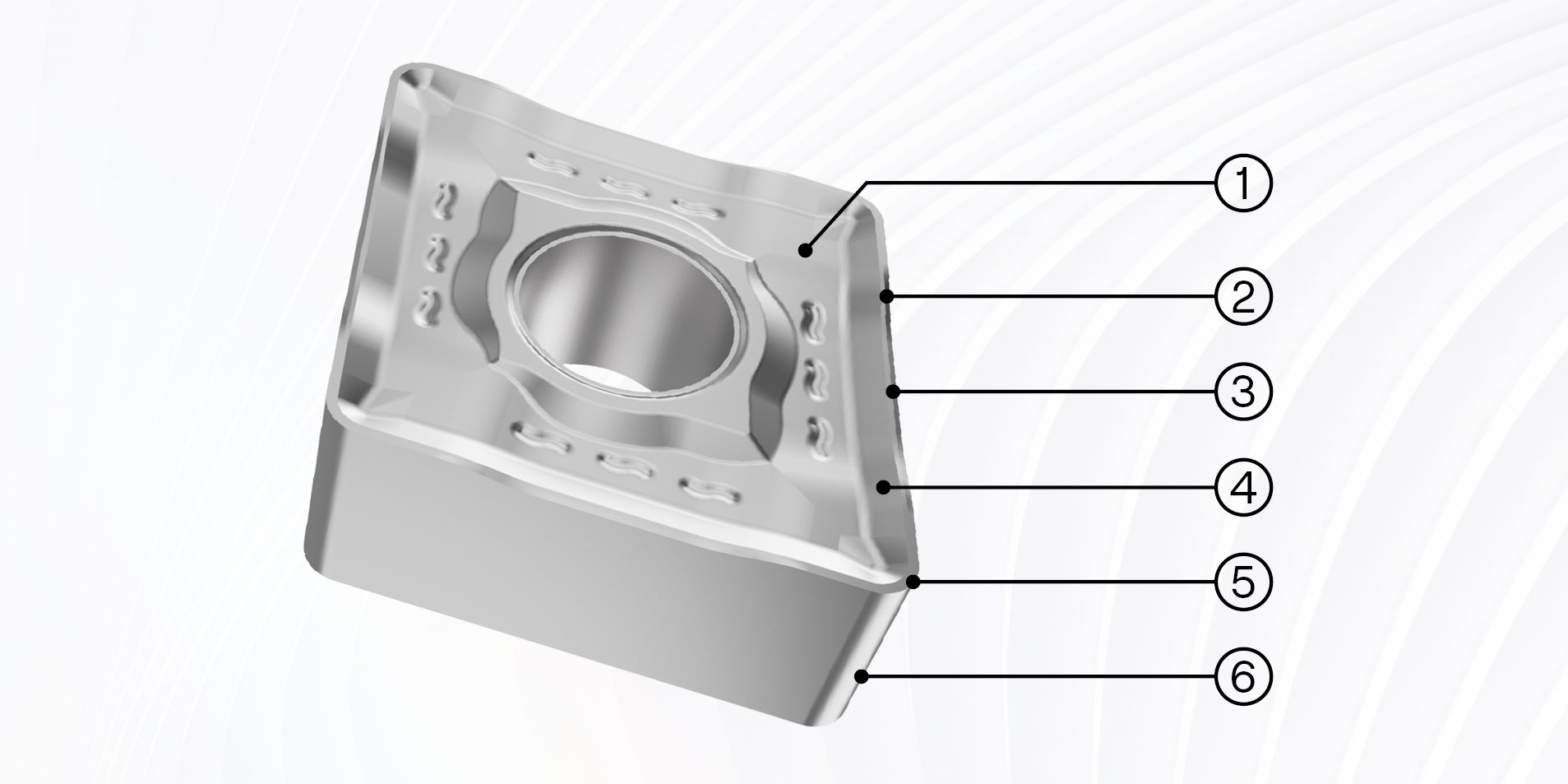

องค์ประกอบอื่นๆ ของรูปทรง ได้แก่ ผิวคาย, ปลายตัด, ผิวหลบ และการเปลี่ยนแปลงสันคม รูปทรงตำแหน่งของผิวคายเป็นหนึ่งในพื้นที่ราบทั้งสองที่ตัดขวางกันเพื่อสร้างเส้นคมตัด ซึ่งเป็นส่วนหนึ่งของเครื่องมือที่จะสร้างเศษ ลื่นไหล และถูกเคลื่อนย้ายออกไป ในขณะที่ชนิดของปลายตัด, ตำแหน่งและรูปทรงเป็นเป็นจุดที่คมตัดหลักสิ้นสุดการทำงานในระดับของการตัดเฉือนพื้นผิวเป็นหลัก รูปทรงตำแหน่งของผิวหลบเป็นที่สองของพื้นที่ราบทั้งสองที่ตัดขวางกันเพื่อสร้างเส้นคมตัด ตำแหน่งของผิวหลบมีจุดประสงค์สองประการคือ: ทำให้สามารถเจาะคมตัดในวัสดุชิ้นงานได้ และช่วยให้คมตัดมีความมั่นคง

ระหว่างผิวคายและเส้นคมตัดคือสันคม สำหรับเครื่องมือ PCBN และเซรามิก รูปทรงสันคมที่เหมาะสมสามารถสร้างความแตกต่างระหว่างความสำเร็จและความล้มเหลวได้ การใช้เม็ดมีดที่ทำจากวัสดุการตัดเหล่านั้น ร่วมกับรูปทรงสันคมที่ไม่ถูกต้องจะทำลายเครื่องมือได้ภายในเวลาไม่กี่วินาที

ในการตัดเฉือนจริง ยังมีความแตกต่างสามประการเกี่ยวกับรูปทรงของคมตัด สิ่งเหล่านั้นคือรูปทรงมาตรฐาน รูปทรงจริงและรูปทรงที่มีประสิทธิภาพ

รูปทรงคมตัดมาตรฐานคือรูปทรงผิวคายแบบเดียวของคมตัดเครื่องมือ (มีผิวคายแบบแบน) โดยอ้างอิงกับการตำแหน่งคมตัด ตำแหน่งเหล่านั้นคือตำแหน่งคมตัดที่เป็นลบ กลาง และบวก

- แนะนำให้ใช้รูปทรงคมตัดบวกสำหรับวัสดุชิ้นงานที่มีความเหนียวและมีแนวโน้มการยึดเกาะสูง และการทำงานที่ใช้อัตราป้อนและความลึกของการตัดต่ำ (ผิวสำเร็จ) ในสภาวะการตัดเฉือนที่เหมาะสม

- รูปทรงคมตัดลบเหมาะอย่างยิ่งสำหรับวัสดุที่มีความแข็งและมีแนวโน้มที่จะมีการเสียดสีสูง และการทำงานที่ใช้อัตราป้อนและความลึกของการตัดสูง (ผิวหยาบ) ในสภาวะการตัดเฉือนที่ไม่เอื้ออำนวย

- แนะนำให้ใช้รูปทรงคมตัดตรงกลางเมื่อจำเป็นต้องแสดงรูปร่างของคมตัดอย่างแม่นยำในการตัดเฉือนเช่นเดียวกับการทำเกลียว การขึ้นรูปโปรไฟล์ และการทำงานอื่นๆ

เครื่องมือตัดสมัยใหม่มีรูปทรงการตัดที่แท้จริง ซึ่งมีองค์ประกอบของรูปทรงผิวคายแบบไม่เรียบ (รูปทรงการหักเศษ), รูปทรงคมตัด (การักษาคมตัด) และรูปทรงสันคม อย่างไรก็ตาม หากไม่ทราบสภาวะการตัดเฉือนและข้อมูลการตัดเฉือน ก็ไม่อาจพูดถึงรูปทรงการตัดที่แท้จริงได้ เนื่องจากไม่ได้ระบุข้อเท็จจริงไว้แต่จะขึ้นอยู่กับวิธีการใช้เครื่องมือ

รูปทรงที่มีประสิทธิภาพของเครื่องมือตัดคือรูปทรง ‘’เสมือน’’ ที่จะกำหนดว่าคมตัดจะทำงานอย่างไรในระหว่างกระบวนการตัดเฉือน พฤติกรรมนี้ได้รับอิทธิพลจากสภาวะการตัดเฉือน เช่น การตัดเฉือนงานหนัก, การตัดเฉือนงานแข็ง, การตัดเฉือนแบบไมโคร ฯลฯ และข้อมูลการตัดเฉือนจริงระหว่างกระบวนการ

Inline Content - Gridded Links

Tags: 'geometry_factor'

Max links: 1

ตัวเครื่องมือเอง ไม่ว่าจะเป็นวัสดุ รูปทรงและรูปร่าง รวมถึงตำแหน่งของคมตัด ล้วนมีบทบาทต่อประสิทธิภาพของเครื่องมือที่มีประสิทธิภาพ รูปทรงของเครื่องมือที่ดีจะให้ผลลัพธ์ที่ไม่ดีหากไม่ได้ใช้อย่างเหมาะสม และอาจกล่าวได้เช่นเดียวกันเกี่ยวกับรูปทรงของเครื่องมือที่ใช้ไม่ถูกต้อง หากรูปทรงไม่ถูกต้อง กระบวนการตัดเฉือนจะประสบปัญหาตั้งแต่เริ่มต้น

เพื่อแยกความแตกต่างระหว่างทฤษฎีและการปฏิบัติ รูปทรงจะเรียกว่าคมตัด มีลักษณะอย่างไร, ใหญ่แค่ไหน, รัศมีของมัน, ชนิดของการลบมุม ฯลฯ แต่สิ่งที่สำคัญเท่าเทียมกันหรือมากกว่านั้นก็คือ การวางตำแหน่งของคมตัด หมายความว่าการวางแนวใดที่สัมพันธ์กับการเคลื่อนที่ของการตัด

การวางตำแหน่งคมตัดนั้นขึ้นอยู่กับความแข็งแกร่งและความมั่นคง เพื่อให้วางตำแหน่งคมตัดได้อย่างแม่นยำ โรงงานจะต้องทราบวัสดุของเครื่องมือ ความซับซ้อน (หนึ่งคมตัด, สองคมตัด) และรูปทรงเครื่องมือ เนื่องจากตำแหน่ง/การจับยึดเครื่องมือที่เหมาะสมที่สุดจะแตกต่างกันไปขึ้นอยู่กับแฟคเตอร์เหล่านั้น

คมตัดสัมพันธ์กับเครื่องมือ และเครื่องมือก็สัมพันธ์กับเครื่องจักร ความสัมพันธ์นั้นจะต้องถูกต้อง แข็งแกร่งและมั่นคง โรงงานอาจมีรูปทรงหัวกัดที่ถูกต้องและจัดตำแหน่งของคมตัดถูกต้องในตัวจับยึด แต่หากตัวจับยึดนั้นมีการรันเอาท์มากเกินไป กระบวนการตัดเฉือนทั้งหมดจะไม่ประสบผลสำเร็จ

คุณลักษณะแต่ละอย่างของรูปทรงเครื่องมือมีวัตถุประสงค์ ไม่ว่าจะเป็นอายุการใช้งานเครื่องมือ การควบคุมเศษและความมั่นคงของคมตัด คุณลักษณะเหล่านี้ได้แก่ รูปร่างและขนาดของเม็ดมีด; ความยาวของคมตัด; คมตัดหลักและคมตัดรองs; ตำแหน่งและรูปทรงของปลายตัด; เส้นคมตัด, ผิวคายและตำแหน่งผิวหลบ; มุมคมตัด; รูปทรงผิวคาย; และรูปทรงคมตัดแบบไมโคร

- รูปร่างและขนาดโดยรวมของตัวจับยึดคมตัด

- ชนิดและตำแหน่งของเส้นคมตัด

- รูปทรงคมตัด

- ตำแหน่งผิวคาย

- ชนิดปลายตัดและรูปทรง

- รูปทรงตำแหน่งผิวหลบ

- โดยรวมแล้ว รูปร่างของเม็ดมีด ตามที่กำหนดโดยผิวคาย, ผิวหลบและปลายตัด มีผลกระทบอย่างมากต่อความแข็งแกร่งของเครื่องมือ ยิ่งมุมปลายของเครื่องมือตัดมีขนาดใหญ่เท่าใด ความต้านทานการแตกหักโดยรวมของเครื่องมือก็จะยิ่งสูงขึ้นเท่านั้น

- ความยาวของคมตัดจะกำหนดความลึกสูงสุดของการตัดที่เครื่องมือสามารถรับมือได้

- คมตัดหลักของเครื่องมือตัดจะทำการตัดเฉือนตามจริง คมตัดนั้นจะสิ้นสุดที่ปลายตัด และเมื่อมันขยายมากกว่านั้นจะเรียกว่าคมตัดรองหรือที่เรียกว่าคมตัดแบบขูดหรือไวเปอร์ คมตัดรองพร้อมกับรูปทรงปลายและอัตราป้อนมีอิทธิพลอย่างมากต่อคุณภาพผิวสำเร็จของชิ้นงาน

- ความแข็งแรงของปลายตัดช่วยทำให้สภาวะการตัดสูงขึ้น ปลายตัดที่แข็งแรงขึ้นช่วยให้ได้ความลึกของการตัดมากขึ้นและอัตราป้อนสูงขึ้น

- เส้นคมตัด, ตำแหน่งผิวคายและผิวหลบช่วยให้เส้นคมตัดอยู่ในตำแหน่ง สิ่งนี้เรียกว่ามุมเอียง (หรือมุมเกลียว), และครอบคลุมวิธีการวางแนวมุมของคมตัดเมื่อเปรียบเทียบกับทิศทางการตัด องค์ประกอบทางรูปทรงนี้ใช้ส่งผลต่อการเกิดเศษ – เพื่อความน่าเชื่อถือต่อกระบวนการ – และแรงในการตัด – เพื่ออายุการใช้งานเครื่องมือ

- มุมคมตัดยังกำหนดวิธีจัดตำแหน่งคมตัดอีกด้วย มุมนำหรือมุมคมตัดคือตำแหน่งของคมตัดเทียบกับอัตราป้อนที่ใช้เครื่องมือ

- รูปทรงผิวคายส่งผลต่อวิธี การสร้างเศษและการคายเศษ ในข้อนี้, จะให้รูปทรงที่แหลม, ปานกลาง, และแข็งแรง ซึ่งอ้างอิงการใช้งาน รูปทรงที่ละเอียดหรือแหลมมีไว้สำหรับงานผิวสำเร็จ, รูปทรงปานกลางสำหรับการใช้งานทั่วไปและรูปทรงแข็งแรงสำหรับงานหยาบ

- รูปทรงคมตัดแบบไมโครมีขนาดเล็กมาก, และมีการเปลี่ยนแปลงระหว่างการตัดเฉือนเนื่องจากการสึกหรอที่ปรากฎบนเส้นคมตัด

ลักษณะของรูปทรงขึ้นอยู่กับสภาวะการตัดเฉือนที่ใช้เครื่องมือ จากสภาวะการตัดเฉือนชุดหนึ่งไปยังอีกสภาวะหนึ่ง ลักษณะการทำงานและประสิทธิภาพของเครื่องมือจะแตกต่างกันไปแม้ว่ารูปทรงจะไม่เปลี่ยนแปลงก็ตาม สภาวะการตัดเฉือนเหล่านี้ ได้แก่รูปทรงการตัดตรงกลาง รูปทรงการตัดที่เป็นบวก และรูปทรงการตัดเป็นลบ

รูปทรงการตัดตรงกลางหมายความว่า มุมคายที่มีประสิทธิภาพคือศูนย์องศา และมุมที่อยู่ระหว่างทิศทางการตัดและมุมคายคือ 90 องศา มีความสมดุลระหว่างเครื่องมือที่มีความแข็งแกร่งในระดับหนึ่งเดียวกับกระบวนการตัดเฉือน ซึ่งทำให้โหลดในการตัดอยู่ที่คมตัด

รูปทรงการตัดที่เป็นบวกคือเมื่อมุมที่อยู่ระหว่างทิศทางการตัดและมุมคายมีขนาดใหญ่กว่า 90 องศา ทำให้เกิดมุมคายที่มีประสิทธิภาพเป็นบวก ซึ่งหมายความว่าจุดสมดุลใหม่เกี่ยวข้องกับโหลดที่กระทำต่อเครื่องมือลดลง แต่ความสามารถของเครื่องมือในการทนต่อโหลดก็ลดลงเช่นกัน การตัดที่เป็นบวกมีประสิทธิภาพสำหรับงานตัดที่ง่าย หรือในสภานการณ์ที่โหลดกระทำต่อเครื่องมือตัดลดลง เช่นเดียวกับความลึกของการตัดที่ตื้นขึ้นและอัตราป้อนที่ต่ำลง

กระบวนการตัดที่เป็นลบเกิดขึ้นเมื่อมุมที่อยู่ระหว่างทิศทางการตัดและมุมคายน้อยกว่า 90 องศา การใช้งานนี้ใช้เมื่อคาดว่าจะมีการรับโหลดสูงที่คมตัด

แม้ว่าเครื่องมือที่ทำจากอะไรมีความสำคัญ แต่รูปร่างหรือรูปทรงของเครื่องมือนั้นจะเป็นสิ่งที่กำหนดว่าอะไรจะเป็นไปได้บ้างจากมุมมองของการใช้งาน การกำหนดเครื่องมือที่ใช้งานได้ดีสำหรับการตัดเฉือนมีสองสิ่ง: หนึ่งคือการผสมผสานระหว่างวัสดุเครื่องมือและวัสดุชิ้นงานจะต้องมีความสมดุล และองค์ประกอบความสมดุลคือความเร็วตัด

ประการที่สองคือ การใช้งานและรูปทรงการตัด จะต้องสมดุลกันด้วย ด้วยเหตุผลประการที่สองนี้เองที่โรงงานจะต้องมีความรู้เกี่ยวกับรูปทรงคมตัดและวิธีที่พวกเขาสร้างความแตกต่างในการเพิ่มประสิทธิภาพในกระบวนการตัดเฉือน

Inline Content - Survey

Current code - 5fce8e61489f3034e74adc64