Hogyan találjuk meg az optimális marási minőséget

A megfelelő váltólapka kiválasztása az alkalmazáshoz nem kell, hogy bonyolult folyamat legyen. A különböző minőség- és geometriai kombinációk és számos alkalmazási forgatókönyv ellenére optimalizált marási műveletek érhetők el minden anyagcsoport számára az eltávolítási sebesség, a szerszámélettartam és a felület minőség javítása érdekében.

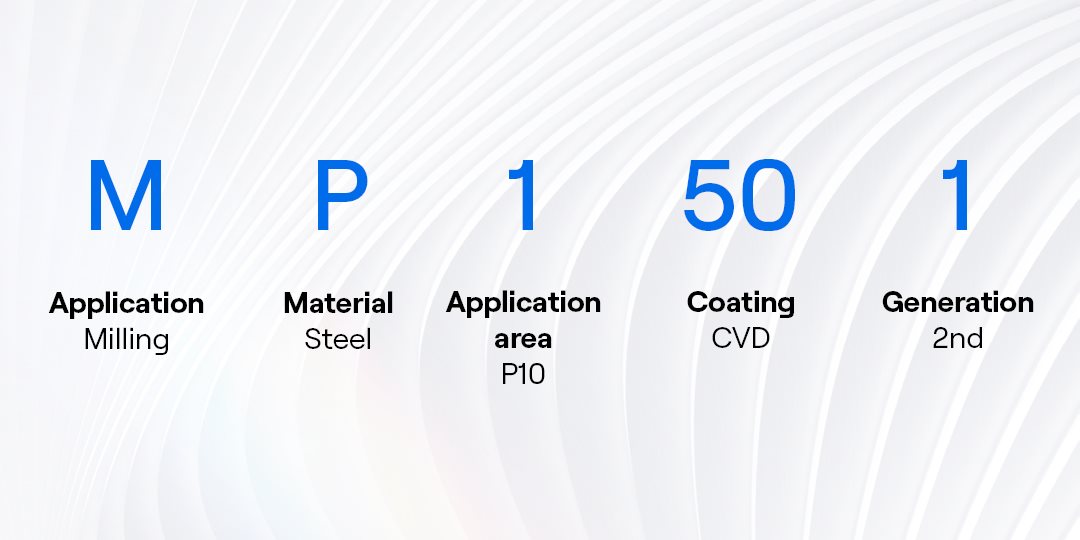

A marólapka "minősége" az alapanyag (általában keményfém), a bevonat és bármilyen egyéb utó- és előkezelés kombinációja. A teljesítmény növelése érdekében a Seco kémiai gőzfázisú leválasztási (CVD) vagy fizikai gőzleválasztási (PVD) eljárást alkalmaz a marólapkák alapkeményfémének bevonatolására.

A CVD úgy köti össze a bevonatot a szerszámmal, hogy illékony gáz és fém- vagy kerámiapor kombinációját fecskendezi egy fűtött vákuumkamrába. A CVD 7 µm -es vagy vastagabb réteget hoz létre, és hatékony hőgátat biztosít a nagyobb vágási sebesség érdekében. A CVD vastag bevonási kapacitása nem teszi lehetővé a rendkívül éles vágóélekre való felhordást, és hajlamos a repedésre és törésre a PVD bevonatokhoz képest.

A PVD bevonatokat elektromos töltés segítségével szilárd fém vákuumban történő elpárologtatásával hozzák létre. A PVD bevonatok akár 4 vagy 5 µm vastagságúak is lehetnek, és minden geometriára alkalmazhatók, de az éles geometriák esetében a legelőnyösebbek. A PVD-bevonatok a folyamathoz kapcsolódó nyomófeszültségek miatt szívósabbak, sima felületekkel, amelyek kisebb súrlódást generálnak az alacsonyabb vágási sebességgel történő működéshez.

A bevonatos szerszámok alternatívájaként a bevonat nélküli marólapkák kiválóan alkalmasak színesfém anyagok, például alumíniumötvözetek megmunkálására.

A minőségek a "szívósság" vagy a "keménység" felé hajlanak. A szívósabb minőségek ellenállóbbak az ütésekkel szemben, és ellenállhatnak a megszakított vágások, rezgések és heterogén anyagok forgácsolás nélküli feldolgozása során fellépő nagyobb mechanikai terheléseknek. A kemény minőségek kisebb kopást mutatnak, és a CVD bevonattal kombinálva nagy hőállóságot biztosítanak a nagy sebességű, megszakítás nélküli vágás érdekében. A kemény minőségek azonban törékenyek, és nagyobb a hajlamuk a kipattogzás vagy a termikus repedések kopási módjára.

A szerszámok élettartamának, teljesítményének és termelékenységének egyensúlya érdekében elengedhetetlen a megfelelő minőség kiválasztása és használata az adott alkalmazáshoz. A fenntartható, költséghatékony gyártás érdekében a szerszámélettartamot maximalizálni kell, és a megmunkálási folyamatnak a lehető leghatékonyabbnak kell lennie. Az indokolatlan szerszámkopás, a selejtes alkatrészek, az állásidő és a többletmegmunkálás mind növelik a költségeket és csökkentik a nyereségességet. A lapka minőségek tekintetében az üzemeknek a leginkább kopásálló minőségre kell optimalizálniuk, amely a lehető legkevesebb forgácsot biztosítja, miközben kiszámítható kopási mintát és fejlődést biztosít.

A munkadarab anyaga mindig az első elem, amelyet figyelembe kell venni a minőség kiválasztásánál. A színesfémek, a szuperötvözetek, az acél és más anyagok közvetlenül befolyásolják a minőség kiválasztását. A munkadarab mérete és alakja szintén megfontolandó. Például a nagyobb munkadarabok sok esetben nagyobb szerszámokat és hosszabb vágási időt igényelnek. A nagyobb szerszámméret és a vágási idő kombinációja magasabb hőmérsékletet eredményezhet a vágási zónában. Ezek a feltételek arra utalnak, hogy a nagyméretű alkatrészeknél a PVD-vel szemben inkább a CVD minőséget alkalmazzák.

A megmunkálási körülmények a következő tényezők, amelyeket figyelembe kell venni, és amelyekhez néhány kulcsfontosságú kérdés megválaszolása szükséges. A körülmények stabilak vagy instabilak? A marás folyamatos vagy megszakított? És a felületet előmunkált, vagy nyers felület?

A műhely általános szerszámozási stratégiája is szerepet játszik. Egyes minőségek alkalmasak a sokféle/kis darabszámú gyártásban megtalálható anyagok és alkalmazások széles választékának megmunkálására; sokoldalúságuk azonban a nem sokféle/nagy darabszámú gyártás során tapasztalt nagy teljesítmény rovására megy. Ennek eredményeképpen az üzemeknek el kell dönteniük, hogy egy univerzálisabb, mindenre kiterjedő teljesítményű minőség felel-e meg költséghatékonyan az igényeiknek, mint például az F40M, vagy pedig több, specifikusabb minőségre van szükségük ahhoz, hogy bizonyos ismétlődő helyzetekben jól teljesítsenek, mint például az MP1501 és MP2050.

A lapka minőségét nem szabad a geometriájától függetlenül figyelembe venni. A minőség és a geometria kombinációja jelentős szerepet játszhat a kopásban és a teljesítményben. Például egy kemény minőség éles, pozitív vagy nem védett geometriával kombinálva könnyen kipattoghat és eltörhet megszakítás nélküli forgácsolások vagy zárványok esetén.

A Seco öt geometria kategóriát kínál a könnyű vágást jelentő E-től a közepes vágást jelentő M-en át a nehéz megmunkálási körülményeket jelző D-ig. Két köztes tartomány – ME és MD – az M könnyű és nehéz oldalán, lehetővé teszi a művelet finomhangolását a kopási minták és a teljesítmény elemzése után. A szerszámélettartam és a teljesítmény teljes optimalizálása a megmunkálási célkitűzéssel függ a lapkaminőség és a geometria megfelelő egyensúlyától.

A Seco általános lapka marási minőségtáblázata segít a műhelyeknek abban, hogy a lapkaminőség és a geometria megfelelő kombinációjával általános kiindulási pontot találjanak az alkalmazásukhoz. A minőségek a grafikonon a munkadarab anyagára vannak elrendezve, és felülről lefelé vannak rendezve a szívósság növelésével.

A keményebb, kopásállóbb minőségek a táblázat tetején láthatók. A diagram a geometriák általános kezdőpontját is jelzi, balról jobbra haladva a legvédtelenebb, pozitív geometriától a nehéz forgácsolási körülmények között erősen védett geometriákhoz. Az eredmények és a kopási minták elemzésével a folyamatok optimalizálhatók és finomhangolhatók a kezdeti választás feletti vagy alatti minőség kiválasztásával.

A megfelelő lapkaminőség kiválasztása finomítja a marási műveletet a költséghatékonyság, a termelékenység és a teljesítmény megfelelő egyensúlya érdekében. A munkadarab anyagának, méretének és alakjának, valamint a megmunkálási és felületi körülményeknek az elemzése szilárd kiindulási pontot jelent a minőség kiválasztásában. A folyamat teljes optimalizálása az alkalmazásnak és a körülményeknek megfelelőbb minőséggel a kezdeti eredmények és kopási minták megfigyelésével, majd ennek megfelelő beállításával érhető el.

Tekintse meg a megfelelő marási minőségek átfogó táblázatát

A Seco digitális katalógusai és a Seco Ajánlás online szerszámozási ajánlásokat nyújtanak a kiválasztott feltételek alapján az adott alkalmazásokhoz. Ezek az átfogó források lehetővé teszik az üzemek számára, hogy új alkalmazások kiindulópontját találják meg, vagy további szerszámozási lehetőségeket kutasson a folyamatban lévő projektekhez. Ezenkívül az üzemek részletes tanácsadásért fordulhatnak helyi képviselőjükhöz, hogy kiválaszthassák az igényeiknek megfelelő marási minőséget.

Inline Content - Survey

Current code - 5fce8e61489f3034e74adc64