5 Trends in der additiven Fertigung zur Verbesserung von Herstellungs- und Werkzeugprozessen

Die additive Fertigung optimiert zahlreiche Facetten der Werkstück- und Werkzeugherstellung. Diese 5 Trends verdeutlichen, wie sie die Fertigungsindustrie transformieren kann.Die additive Fertigung (AM) hat sich seit ihren Anfängen von einer innovativen Technologie mit begrenzten praktischen Anwendungen in der Fertigung zu einer ausgereiften Methode mit fast zehn verschiedenen Fertigungsmodellen entwickelt. AM ermöglicht die Reparatur von Komponenten in der Luft- und Raumfahrt, die Herstellung individueller medizinischer Implantate, die Entwicklung von Lösungen für Vorrichtungen und Werkstückträger sowie die Verbesserung der Werkzeugherstellung, insbesondere bei der Entwicklung individueller Sonderlösungen. Mit der Zunahme der Möglichkeiten und der Reduzierung der Kosten können auch kleinere Unternehmen vielfältige Anwendungen des 3D-Metalldrucks nutzen.

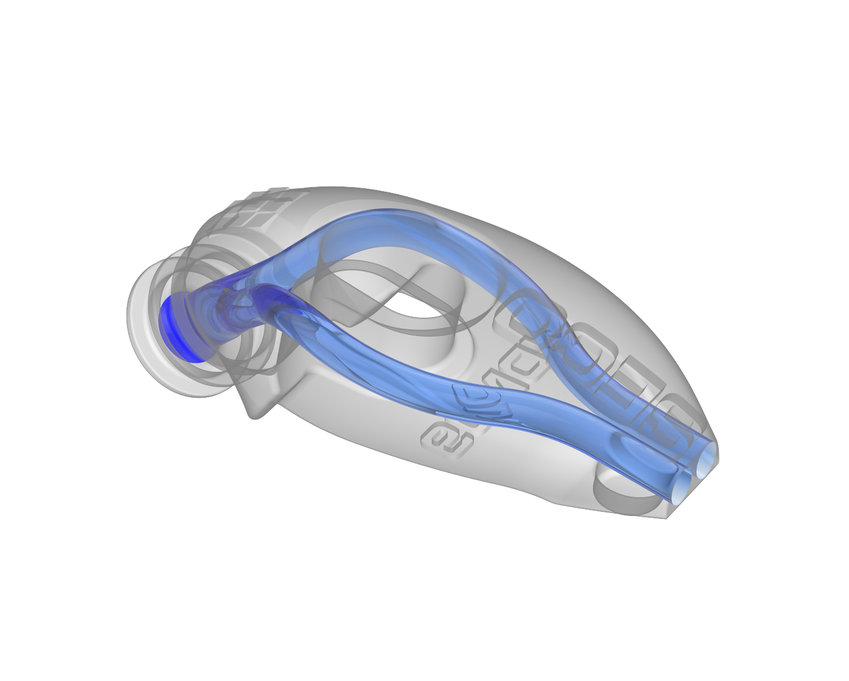

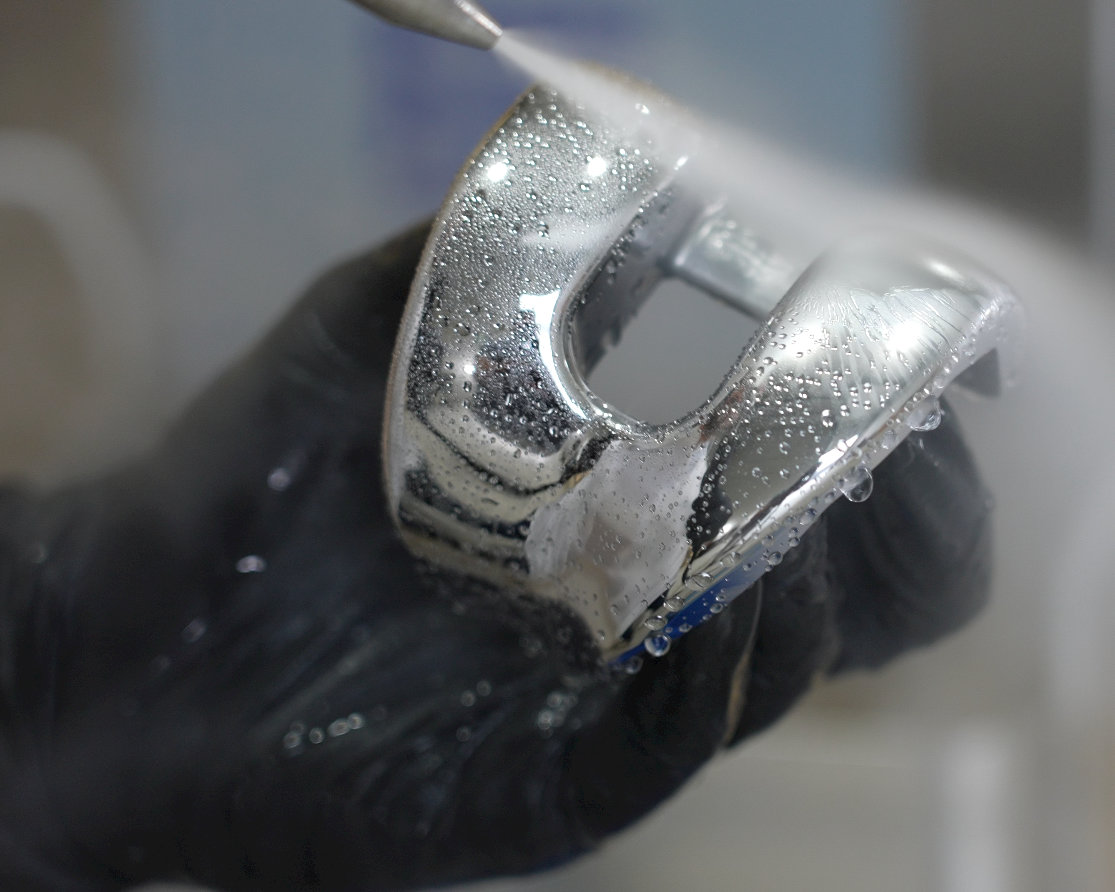

Die additive Fertigung (AM) transformiert die Produktion von medizinischen Implantaten und Geräten. Kleinere Implantate, wie sie in der Zahnmedizin eingesetzt werden, eignen sich gut als standardisierte Produkte. Im Gegensatz dazu erfordern größere orthopädische Implantate, wie Hüft- und Knieprothesen, eine genauere Anpassung an die individuellen Bedürfnisse der Patienten. Präoperative Scans liefern die erforderlichen Daten für die Herstellung maßgeschneiderter Implantate mittels 3D-Metalldruck. Zudem bietet die Anpassungsfähigkeit von 3D-gedruckten Bauteilen hervorragende Möglichkeiten für die Fertigung von medizinischen und chirurgischen Instrumenten.

Darüber hinaus ermöglicht der 3D-Druck die effiziente Herstellung medizinischer Implantate aus Titan, das sich durch Osseointegration leicht mit dem menschlichen Knochen verbindet. Im Gegensatz zu Kobalt-Chrom-Legierungen ist Titan nicht für die Schleifbearbeitung geeignet. Mit der additiven Fertigung können jedoch leichte und belastbare Titanimplantate produziert werden, die optimal an die Anatomie des Patienten angepasst sind.

Um eine ordnungsgemäße Funktion im menschlichen Körper zu gewährleisten, müssen medizinische Implantate frei von Verunreinigungen sein. Gedruckte medizinische Komponenten sind während des Fertigungsprozesses nur minimalen Rückständen von Kühlmitteln und Spänen ausgesetzt. Bauteile, die durch additive Fertigung hergestellt werden, erfordern lediglich eine geringe Nachbearbeitung, wobei die Fertigungsbetriebe die Endbearbeitung sorgfältig kontrollieren müssen. Automatisierte Nachbearbeitungsverfahren für AM-Komponenten verkürzen die Zykluszeiten und senken die Stückkosten im Vergleich zu manuellen Verfahren, bei denen eine einheitliche Oberflächenbeschaffenheit auf das gesamte Bauteil aufgebracht wird. Die Automatisierung ermöglicht es den Herstellern, verschiedene Endbearbeitungsstandards für unterschiedliche Bereiche eines Bauteils festzulegen und somit präzise Spezifikationen zu erfüllen.

Unternehmen, die keine medizinischen Produkte herstellen, setzen den 3D-Druck zunehmend für die Fertigung von Vorrichtungen und Werkstückaufnahmen ein. Hochdichte Kunststoffhalterungen lassen sich beispielsweise effizient für die Fixierung von Werkstücken auf Koordinatenmessmaschinen verwenden. Dieser Ansatz bietet eine kostengünstige, eigenständige Alternative zum Kauf und der Wartezeit auf Metallvorrichtungen.

Andere Unternehmen kombinieren additive Fertigungstechniken mit subtraktiver Bearbeitung. Dies ermöglicht es, zusätzliche Merkmale direkt an bearbeiteten Werkstücken anzufügen, ohne externe Anbieter einzubeziehen. In der Luft- und Raumfahrtindustrie wird additive Schweißfertigung bereits genutzt, um große, komplexe Bauteile hochwertig zu reparieren.

Trotz der Vorteile bringt die additive Fertigung auch Herausforderungen mit sich. Die Herstellung bestimmter Bauteile kann teurer sein als durch subtraktive Methoden. Ist der Preis entscheidend, stellt AM daher nicht immer die optimale Lösung dar. Während AM für die Fertigung von sonst „unmöglichen“ Formen geeignet ist, erfordert die Produktion einiger Bauteile jedoch zusätzliche Stützen, was die Herstellung verkomplizieren kann.

Mit dem Aufkommen neuer Ansätze für die Nutzung von AM in der Produktion zeichnen sich fünf zentrale Trends ab, die den Einsatz additiver Technologien in neue Bereiche vorantreiben und ihre Potenziale hervorheben.

Werkzeughersteller nutzen additive Fertigung, um Kühlmittel präziser und wirkungsvoller zuzuführen als mit herkömmlicher maschineller Bearbeitung. Bei der maschinellen Fertigung entstehen oft scharfe Kanten, die das Kühlmittel verwirbeln und den Fluss abschwächen.

Im 3D-Metalldruck hingegen entfällt der Bedarf an doppelten Kühlmittelbohrungen: Werkzeuge können hier mit nur einem durchgehenden Kühlkanal gefertigt werden – eine Struktur, die maschinell schwer oder gar nicht herstellbar ist.

Diese optimierten Kanäle leiten das Kühlmittel gezielt zur Schneidkante und versorgen selbst schwer erreichbare Bereiche, was die Kühlung und Leistungsfähigkeit der Werkzeuge signifikant verbessert.

Neben Kühlmittelkanälen gibt es zahlreiche weitere Eigenschaften von Werkzeugen und Werkstücken, die durch additive Fertigung profitieren. Manche dieser Eigenschaften lassen sich durch 3D-Metalldruck einfacher herstellen als durch maschinelle Bearbeitung, andere sind auf subtraktivem Weg gar nicht umsetzbar.

Die additive Fertigung erleichtert die Herstellung komplexer Geometrien, einschließlich interner Hohlräume, die auf maschinellem Weg unzugänglich sind. Wabenstrukturen können als Ersatz für massives Material dienen und so Leichtbau bei hoher Stabilität ermöglichen. Auch die Stützstrukturen für Werkzeuge lassen sich direkt im AM-Prozess erzeugen und benötigen aufgrund der Hohlstrukturen weniger Material.

Additive Fertigung leistet auch einen Beitrag zu einer nachhaltigeren Produktion. Im Gegensatz zu subtraktiven Verfahren entstehen keine großen Mengen an Spänen, die entsorgt oder recycelt werden müssen; das übrig gebliebene Metallpulver ist zudem entweder wiederverwendbar oder kann recycelt werden. 3D-gedruckte Werkzeuge sind in der Regel leichter als konventionell hergestellte Alternativen, was den Energieaufwand für die Fertigung reduziert und so die Ressourceneffizienz erhöht.

Künftige Entwicklungen werden die CAD/CAM-Funktionen für die additive Fertigung weiter stärken. So sollten Werkzeughersteller letztlich in der Lage sein, spezifische Bauteilparameter direkt zu programmieren und das erforderliche Werkzeug zur Herstellung dieser Merkmale zu erzeugen. Bereits heute ermöglicht die additive Fertigung den Herstellern, die Machbarkeit bestimmter Bauteile zu prüfen und das passende Spezialwerkzeug zu definieren. Die AM-Technologie reduziert den Bearbeitungsaufwand auf ein Minimum, da sich nahezu fertige Endkonturnahe Bauteile mit nur wenigen Nachbearbeitungsschritten zur endgültigen Form verarbeiten lassen.

Die konventionelle Herstellung kundenspezifischer Sonderwerkzeuge kann bis zu acht Wochen dauern, einschließlich iterativer Designanpassungen zur Optimierung von Form, Festigkeit und Funktionalität. Die additive Fertigung (AM) verkürzt diese Zeitspanne auf etwa zwei Wochen oder weniger. Mithilfe des 3D-Metalldrucks lassen sich auf einer Bauplatte in einem achtstündigen Durchlauf bis zu vier einzelne, verschachtelte Teile herstellen. Einige Werkzeugdesigns profitieren zudem von einer Kombination aus additiver Fertigung und Sintern, wobei die resultierenden Werkzeuge ebenso leistungsfähig sind wie durch subtraktive Verfahren gefräste Werkzeuge.

Weitere Informationen zu den Vorteilen und Herausforderungen der additiven Fertigung finden Sie in unserem Whitepaper

Die additive Fertigung ermöglicht die Herstellung von Formen, die den finalen Abmessungen des Bauteils nahezu entsprechen. Für die Endbearbeitung dieser Bauteile sind präzise Spannvorrichtungen und hochgenaue Bearbeitungstechniken erforderlich. Ebenso sind exakte Prüfungen und eine passgenaue Ausrichtung entscheidend für optimale Ergebnisse. Im Vergleich zu gefrästen Bauteilen bieten 3D-gedruckte Werkstücke weniger Spielraum für minimale Formabweichungen, wodurch Präzision und Sorgfalt in Produktion, Endbearbeitung und Qualitätskontrolle umso wichtiger werden.

Die additive Fertigung bietet ein erhebliches Potenzial für die Herstellung von Werkstücken und Werkzeugen. Sie ermöglicht einen verbesserten Kühlmittelfluss im Vergleich zur konventionellen Fertigung und ist in der Lage, komplexe Geometrien zu erzeugen.

Die additive Fertigung bietet ein erhebliches Potenzial für die Herstellung von Werkstücken und Werkzeugen. Sie ermöglicht einen verbesserten Kühlmittelfluss im Vergleich zur konventionellen Fertigung und ist in der Lage, komplexe Geometrien zu erzeugen.

AM eignet sich besonders gut für hochwertige Materialien, die in einigen subtraktiven Verfahren nicht verarbeitet werden können, reduziert das Spanvolumen und trägt zur Nachhaltigkeit bei. Diese Technologie beginnt, die Konstruktion und Anpassung von Werkzeugen nachhaltig zu verändern.

Allerdings hängt der Erfolg in der Fertigung oft nicht nur von der Technologie selbst ab. Optimale Lösungen und Techniken erfordern strategische Partnerschaften.

Mit umfassender Erfahrung in der additiven Fertigung verfügt Seco über fundierte Kenntnisse der AM-Technologie und ihrer Anwendungen. Wir verstehen, wie unsere Kunden das Potenzial dieser Technologie nutzen möchten und wie wir ihnen dabei helfen können. Mit jahrzehntelanger Erfahrung in der Fertigung sind wir bereit, die additive Fertigung in die Zukunft zu führen und ihre Vorteile effektiv zu nutzen.

Inline Content - Survey

Current code - 5fce8e61489f3034e74adc64