5 trend della produzione additiva che migliorano produzione e utensili

La produzione additiva miglioramolti aspetti della produzione di componenti e di utensili. 5 trend mostrano come può rivoluzionare il settore manifatturiero.La produzione additiva (PA) è cresciuta in modo esponenziale fin dalla sua nascita, considerata una tecnologia intelligente con applicazioni pratiche limitate nell'area di produzione. Oggi esistono quasi 10 versioni di PA, ognuna utile in mododiverso. La produzione PA consente di riparare parti aerospaziali, produrre impianti medici personalizzati, creare soluzioni di fissaggio e di bloccaggio e migliorare la produzione di utensili, soprattutto a livello di sviluppo di soluzioni personalizzate. Con l'aumento delle capacità e la riduzione dei costi, anche le officine più piccole possono trovare molti modi diversi per utilizzare la stampa 3D dei metalli.

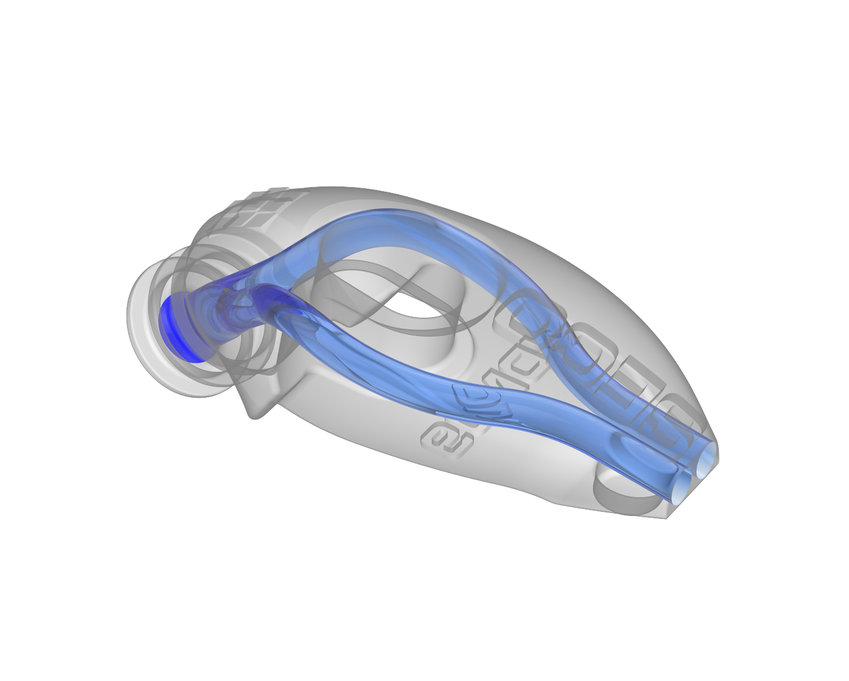

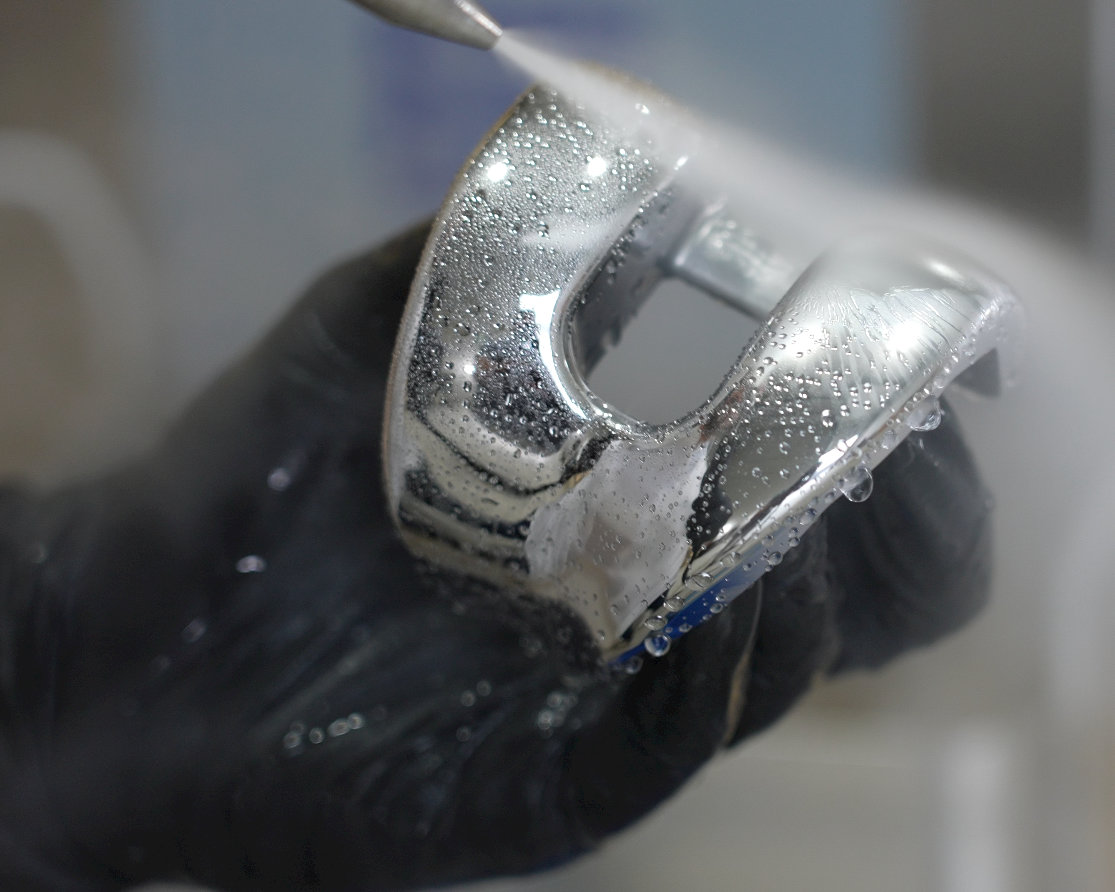

La tecnologia PA sta rivoluzionando la produzione di impianti e dispositivi medicali. Alcuni impianti di dimensioni più piccole, come quelli utilizzati in odontoiatria, possono funzionare perfettamente come forme/prodotti standardizzati. Gli impianti ortopedici di dimensioni più grandi, come protesi dell'anca e del ginocchio, funzionano meglio se si adattano più precisamente al singolo paziente. Le scansioni pre-chirurgiche forniscono i dati necessari per produrre impianti personalizzati con la stampa 3D dei metalli. La natura personalizzabile delle parti stampate in 3D le rende ideali anche per la creazione di strumenti medici e chirurgici.

La stampa 3D semplifica anche la fabbricazione di impianti medicali in titanio, che il corpo umano fonde facilmente nell’osso attraverso l'osseointegrazione. A differenza delle leghe di cromo-cobalto, il titanio non tollera le operazioni di rettifica. La tecnologia PA consente la creazione di impianti in titanio leggeri e resistenti che bene si adattano all'anatomia del paziente.

Gli impianti medicali devono essere privi di contaminanti per funzionare correttamente nel corpo umano. Le parti medicali stampate limitano l'esposizione al refrigerante e ai residui di trucioli durante la produzione. Le parti PA richiedono poca lavorazione dopo la stampa, ma le officine possono e devono controllare accuratamente le operazioni di lucidatura. La lucidatura automatica delle parti PA riduce i tempi di ciclo e i costi dei componenti rispetto alle operazioni manuali, che applicano la stessa finitura su tutto il componente. L'automazione consente ai produttori di soddisfare le specifiche con vari standard di finitura sulle diverse aree di un pezzo lavorato.

Le officine che non si occupano di prodotti medicali possono inizialmente guardare alla stampa 3D di attrezzature di bloccaggio. Possono fabbricare alcuni di questi dispositivi in plastica ad alta densità per fissare i pezzi da lavorare su una macchina di misura a coordinate (CMM). Questo approccio consente di fornire un'alternativa conveniente e integrata verticalmente all'acquisto di dispositivi di fissaggio in metallo che richiedono tempo per essere realizzati e consegnati.

Altre officine integrano la produzione additiva come processo supplementare in combinazione con la lavorazione per asportazione. Ciò consente di completare i pezzi lavorati senza dover ricorrere ad altri fornitori. Le officine che producono parti aerospaziali utilizzano già la produzione additiva in saldatura per riparare parti di grandi dimensioni e di elevato valore, dalla forma irregolare.

Oltre a tutti gli ovvi vantaggi, la tecnologia PA presenta anche alcuni svantaggi. Alcuni pezzi costano di più se lavorati con produzione additiva rispetto a quella per asportazione. Laddove il prezzo sia la variabile principale, la tecnologia PA potrebbe non essere la scelta ideale. Sebbene crei facilmente molte forme altrimenti "impossibili", alcune funzioni richiedono supporti che rendono la produzione più complessa.

Mentre i produttori hanno iniziato a trovare modi innovativi per utilizzare la produzione additiva in fase di lavorazione, cinque trend aprono le porte di nuove applicazioni per la tecnologia PA e ne mostrano i punti di forza.

I produttori di utensili guardano alla produzione additiva nella realizzazione dei fori per l’adduzione interna del refrigerante, ottenendo risultati migliori rispetto alla lavorazione tradizionale.

I produttori di utensili guardano alla produzione additiva nella realizzazione dei fori per l’adduzione interna del refrigerante, ottenendo risultati migliori rispetto alla lavorazione tradizionale.

La lavorazione tradizionela produce spigoli vivi che forzano il refrigerante a creare turbolenze invece che un flusso ben definito.

La stampa 3D per metallo non richiede l'approccio a due fori per i canali del refrigerante.

Gli utensili realizzati con la produzione additiva incorporano un singolo canale del refrigerante, con una struttura che la lavorazione tradizionale non è in grado di produrre.

I canali stampati dirigono efficacemente il refrigerante verso il tagliente raggiungendo aree che altrimenti potrebbero non essere coperte dal flusso.

I canali del refrigerante non sono le uniche caratteristiche degli utensili e dei pezzi che traggono vantaggio dalla produzione additiva. Alcune di queste caratteristiche sono più facili da realizzare con la stampa 3D per metallo rispetto alla lavorazione tradizionale. Altre semplicemente non possono essere prodotte con tecniche sottrattive.

La tecnologia PA semplifica la produzione di stampi complessi, comprese le cavità interne che la lavorazione tradizionale non riesce a raggiungere. Le strutture a nido d'ape sostituiscono il metallo integrale per offrire una maggiore resistenza. La tecnologia PA può realizzare le strutture di supporto di un utensile con lo stesso processo di produzione dell'utensilestesso. Come molti altri articoli stampati in 3D, questi supporti non devono essere solidi, quindi richiedono l’impiego di meno materiale di lavorazione.

La tecnologia PA contribuisce, inoltre, a rendere la produzione sostenibile. I processi additivi non creano trucioli da riciclare e qualsiasi residuo di polvere metallica è riutilizzabile. Di norma, gli utensili stampati pesano meno degli equivalenti lavorati in modo tradizionale, il che consente alle officine di utilizzare meno energia per realizzare i pezzi.

Gli sviluppi futuri utilizzeranno ulteriormente le capacità CAD/CAM nella produzione additiva. In futuro, i produttori di utensili dovrebbero essere in grado di programmare i parametri di un componente e creare l’utensile ideale per produrre determinate caratteristiche. La produzione PA richiede poi solo una lavorazione di finitura per passare alla configurazione finale del pezzo.

La produzione tradizionale di utensili personalizzati può richiedere fino a otto settimane, compresa la progettazione iterativa per ottimizzare forma, resistenza e caratteristiche. La tecnologia PA può ridurre il tempo anche a meno di due settimane. La stampa 3D per metallo è in grado di produrre su un’unica piastra quattro singoli elementi annidati in un ciclo di otto ore. In alcuni casi, i progetti degli utensili richiedono la combinazione di tecnologia PA e sinterizzazione e i relativi risultati funzionano allo stesso modo degli utensili fresati con metodo tradizionale per asportazione.

Scopri maggiori informazioni sui vantaggi e sulle sfide della produzione additiva nel nostro ultimo eBook

La produzione additiva può generare forme quasi finite che si avvicinano molto alle dimensioni finali del pezzo. I passaggi di finitura sui pezzi in lavorazione richiedono fissaggi rigorosi e lavorazioni meccaniche estremamente accurate. Per ottenere risultati corretti sono essenziali anche una verifica accurata e un allineamento ottimale. Rispetto alle parti fresate, i pezzi stampati in 3D hanno una tolleranza minore in presenza di lievi variazioni di forma. Ciò rende l'attenzione ai dettagli ancora più importante in fase di produzione, finitura e ispezione.

Detto questo, la produzione additiva appare molto promettente per la produzione di componenti e utensili. Migliora le forme dei canali per il flusso del refrigerante rispetto alle lavorazioni tradizionali.

Detto questo, la produzione additiva appare molto promettente per la produzione di componenti e utensili. Migliora le forme dei canali per il flusso del refrigerante rispetto alle lavorazioni tradizionali.

Eccelle nella costruzione di forme complesse. La tecnologia PA è adatta a materiali da lavorare di alto valore che non tollerano alcune tecniche sottrattive, riduce il volume truciolo e migliora la sostenibilità. Le sue capacità hanno iniziato a rivoluzionare la progettazione e la personalizzazione degli utensili.

Tuttavia, il successo nella produzione si basa spesso su molto altro rispetto alla tecnologia. Le soluzioni e le tecniche ottimali traggono vantaggio da partnership strategiche.

Grazie alla sua profonda esperienza nel settore specifico, Seco conosce la tecnologia additiva e il relativo impatto sulla produzione, oltre a conoscere i modi per ottenere risultati ottimali. Man mano che i nostri clienti si confrontano con il potenziale di questa tecnologia, li affianchiamo nell’implementazione per farla funzionare nel modo migliore. Con molti decenni di esperienza nel campo della produzione, siamo pronti a portare la tecnologia PA nel futuro e a supportarne l’applicazione per valorizzarne i punti di forza.