発想から創造へ:積層造形製造 (Additive Manufacturing) が機械加工製造に及ぼす影響

積層造形製造 (AM) が効率を高め、生産コストを削減し、さまざまな産業分野で革新的な設計製造を可能にすることで、機械加工産業界をどのように変革しているかを探ります。従来の製造プロセスは、試行錯誤を重ねて確立されたものの、現代の加工製品生産の要求値を満たす上で課題に直面することがよくあります。

特に生産管理者は、複雑な形状の製品を製造するという困難な作業に取り組んでおり、リードタイムの延長、ツールコストの増加、スクラップ率の増加につながる可能性があります。加工技術者にとっては、切削加工製造の制限は、革新的な形状設計を完全達成を妨げられる可能性があります。機械加工プロセスによって課される制約により、設計上の妥協が必要になることが多く、製品の性能と機能が制限されます。

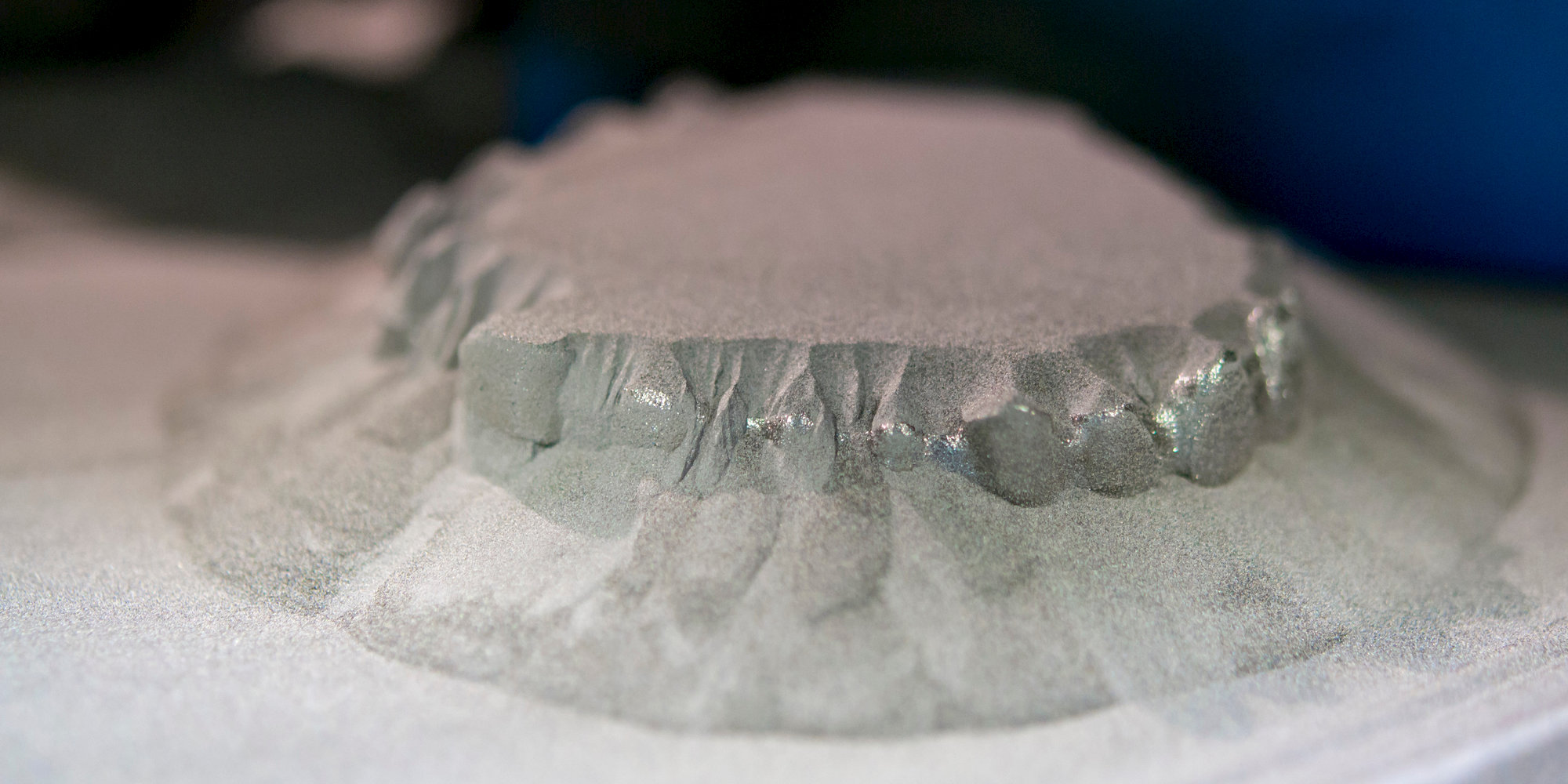

このような場合において、積層造形製造プロセス (Additive Manufacturing) が機能します。積層造形製造 (AM) は 3D プリンティングとも呼ばれ、積層材料を層ごとに連続的に追加することで 3 次元形状を作成する製造プロセスです。この製造プロセスは、大きなブロック形状から材料を切削除去して目的の製品形状を作成する従来の切削加工製造プロセスとは対照的です。

かつては希少な製造技術であった積層造形製造 (AM) は、現在では航空機産業、自動車産業、健康機器、工具類に至るまで、さまざまな分野で注目を集めています。複雑な製品形状を作成し、材料の消費使用量を最適化する可能性は世界中の製造業者の注目を集め、さまざまな分野での製造業界の課題を解決しています。

事例

Inline Content - Gridded Links

Tags: 'blog_aerospace_material_of_the_future'

Max links: 1

- 医療産業身体組織との適正統合のために正確な輪郭と多孔質表面を備えたカスタマイズされたインプラント製品や手術用器具を製造することは、従来の製造プロセスでは困難であり製造コストが膨大になります。これにより、治療内容が制限され、処置手順が複雑になる可能性がありました。しかし、積層造形製造技術 (AM) は、環境維持の持続可能で非常に環境に優しいアプローチに貢献することが可能な バイオメディカルおよびヘルスケア分野における製造プロセスです。

Inline Content - Gridded Links

Tags: 'additive_manufacturing_five_trends'

Max links: 1

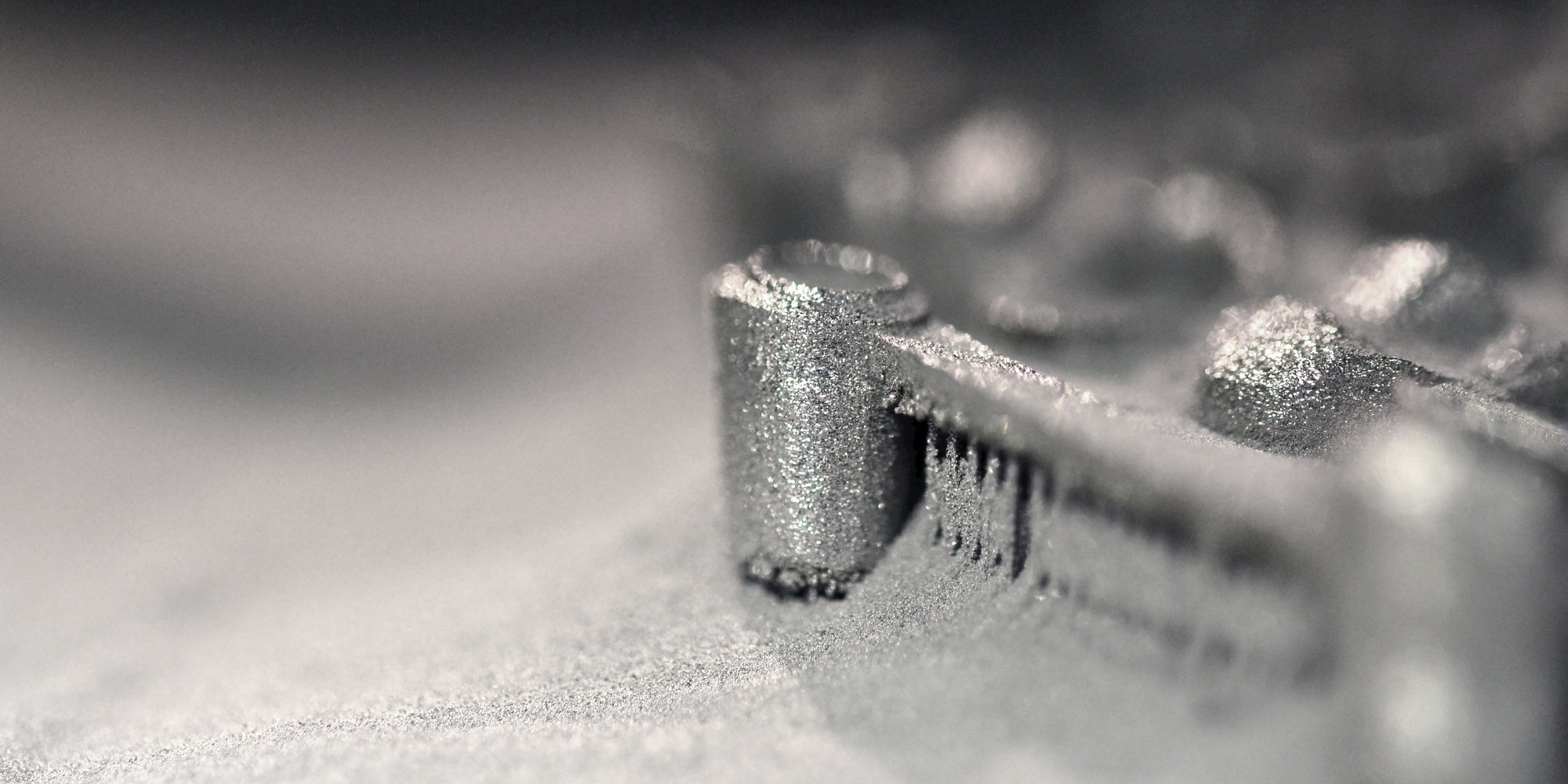

- 一般産業分野:アンダーカット部分や複雑なクーラント供給機構を備えた複雑な工具や金型の製造には、製造時間がかかり、生産コストも増加します。これは生産効率と製品品質維持に多大な影響を与えます。積層造形製造 (AM) を適用すると、生産技術者は加工性の制約に縛られなくなり、新しい形状設計や機能性能を探求できるようになります。これにより、製品の軽量化、強度の向上、機能性と性能の向上が可能になります。

積層造形製造プロセス (AM) は生産に対する革新的なアプローチを可能にし、従来プロセスに比べて数多くの利点をもたらします。ツールの形状的制約なしに複雑な製品形状を精密に製造できる機能は、複雑な製品を要求する業界にとって注目すべき変革です。しかしながら、この製造プロセスにも独自の課題が伴います。

医療産業分野では、積層造形製造 (AM) は、骨統合用の 多孔質インプラント や内部構造を必要とする医療機器など、独自の必要性を有する非常に複雑な製品製造に優れています。航空機産業分野では、製造メーカーは従来プロセスの機械加工では実現できなかった内部クーラント機構や格子構造を備えた製品形状を製造が可能になります。ただし、これらの利点活用には高額な生産コストが必要になるため、積層造形製造 (AM) が最適な生産手段であるかどうかを判断するには、各プロジェクトの特定の要件を充分に評価することが不可欠です。

積層造形製造 (AM) は複雑な形状やカスタマイズされたソリューションを構築できますが、従来プロセスに比べて設計準備時間が長くなる可能性があるため、大量生産の製造用途には適していません。複雑さと効率の間のこのトレードオフは、プロジェクトの要件と方法の能力の間の適切なバランスを見つけるために慎重に考慮されなければならない。

積層造形製造技術 (AM) では、ポリマー、金属、セラミック、フォーム、ゲル、さらには生体材料 (体内移植可能素材) など、さまざまな材料を扱うことができます。ただし、従来の製造加工プロセスと比較すると、適用範囲はまだ限られています。特定の材料は、融点、化学的性質、または物理的特性により 積層造形製造 (AM) での使用には適さない場合があります。さらに、材料強度、耐久性、製品面仕上げ品質などの最終製品の特性は、材料の選択によって影響を受ける可能性が十分にあります。インコネル、チタン、コバルトクロムなどの材料は特定の場合においては望ましい特性を発揮できますが、その材料コストが全体的な生産コストに影響を及ぼす可能性があります。

対象とするプロジェクトに積層造形製造 (AM) の適用を検討する際には、いくつかの重要な要素を評価検証の重要性:

- 設計の複雑さ:積層造形製造 (AM) により、従来の製造プロセスでは製作できない複雑で精巧な形状の製品製造が可能になります。対象のプロジェクトが複雑な製品形状、内部機能構造、またはカスタム設計が必要な場合には、積層造形製造技術 (AM) が有効な選択肢となる可能性があります。

- 生産量:積層造形製造プロセス (AM) は通常では、少量生産の場合に生産コスト効率が良好になります。これは、従来の製造プロセスのように高価なツールやセットアップを必要としないためですが、ただし、大量生産の場合には、従来の製造プロセスの方が効率的でありコスト効率が良好な場合があります。

- 材料の要件:積層造形製造プロセス (AM) では、プラスチック、金属、セラミックなど、幅広い材料を利用できます。すべての材料が積層造形製造 (AM) に適しているわけではないので、プロジェクトの材料要件を考慮検討することが重要です。

- リードタイム:積層造形製造 (AM) はプロトタイプ生産プロセスを大幅に高速化できますが、しかし大量生産プロセスの場合には、従来の生産プロセスよりも準備時間が長くなる可能性があります。

- コストに関する考慮事項:積層造形製造 (AM) 設備装置への初期投資は高額になる可能性があり、特に大量生産の場合では、設備ユニットあたりのコストも従来の機械加工設備に比較しても一般的に高額になります。

積層造形製造プロセス技術 (AM) が進歩革新し、材料科学が拡大するにつれて、さらに画期的なアプリケーションやイノベーションが開発されることが期待できます。

積層造形製造 (AM) の実用化は有望ではあるものの、広く普及するには解決すべき課題がまだ多く残っています。したがって、積層造形製造プロセス (AM) の潜在能力を最大限に引き出すには、製造メーカーと Seco のような技術的サプライヤーとの密接な連携が不可欠になります。

Seco と共に積層造形製造技術 (AM) の可能性を探求する。互いに協力することで、この変革的なテクノロジーの将来的可能性を最大限に引き出し、製造産業の未来を形作ることを可能にできます。

コードをスキャンして詳細を確認Seco にコンタクトして、カスタマーの具体的なニーズについて相談いただき、積層造形製造プロセス (AM) の有効性をどのように活用できるかをご確認してください。

お問い合わせ